-1 : :

изобретение относится к металлурги-и, а именно к износостойким чугунам, и может быть использовано для получения качественных отливок,обладающих высокой износостойкостью, в постоянных и разовых формах.

Известен чугун 1 следующего химического состава, ес.%

Углерод2,6-3,6

Кремний. 1,3-2,8

Марганец0,3-1,0

Хром0,2-1,0

Титан0,05-0,4

Ванадий0,1-0,25

Алюминий0,1-0,3

Желе оОстальное

Известный чугун имеет в своем составе повышенные концентраций комплекса стабилизирующих элементов (хрома, марганца, титана и ванад1яя) . Благодаря этому в тонких сечениях в структуре появляются включения Г эвтектического цементита, что приводи к снижению прочности отливок и ухудшению их обрабатываемости.

В массивных сечениях отливок и поверхностных слоях, по которым, как правило, происходит изнашивание в процессе эксплуатации, наблюдается повышенное количество феррита в

структуре, снижающего износостойкость чугуна. Ферритизация поверхностных слоев происходит вследствие выделения эвтектической кристаллизации .междендритного графита.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является чугун 2 следующего химического состава,вес.%:

10

2,9-3,5

Углерод 1,7-2,7

Кремний 0,3-0,8

Марганец 0,1-0,5

Хром 0,05-0,3

Никель 0,001-0,1

15

Алюминий 0,15-0,5

Ванадий 0,005-0,02

Церий 0,005-0,03

Азот Остальное

Железо

20

Дан,ный чугун ввиду наличия в нем азота и других легирующих элементов имеет высокую прочность и износостойкость при работе в паре трения со JCтaлью.

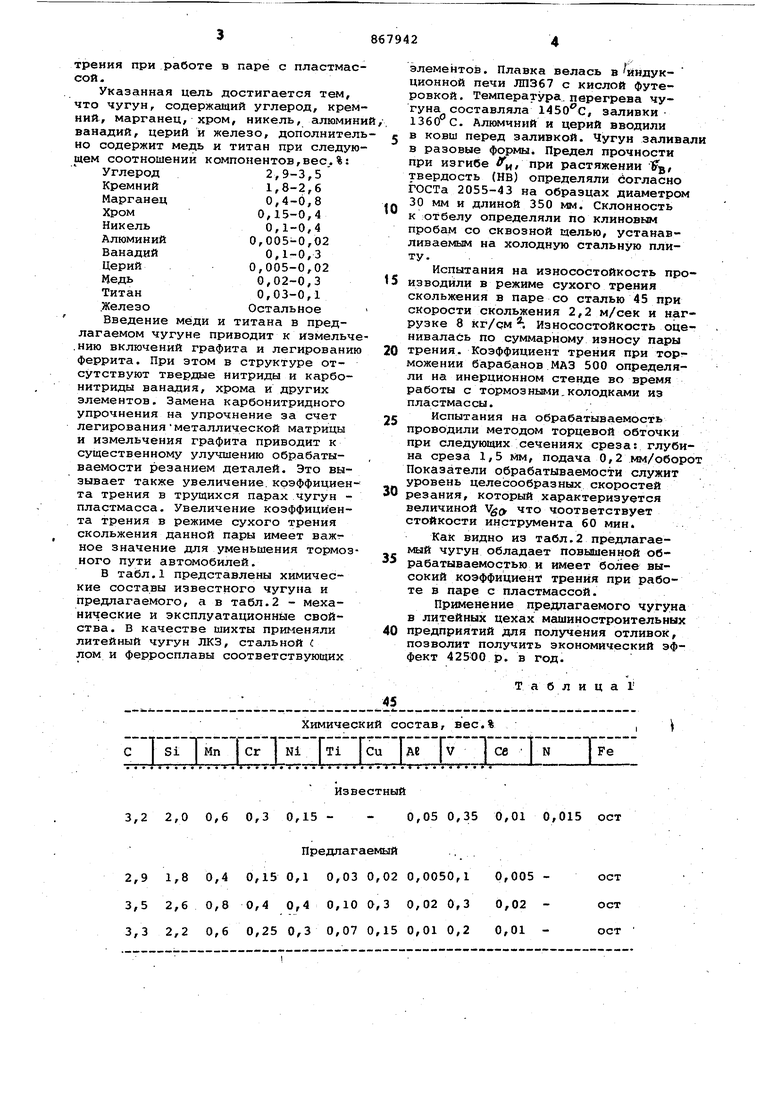

Недостатком .известного чугуна является низкая обрабатываемость резанием и низкий коэффициент трения при работе в паре с пластмассой. Цель изобретения - повышениеобра30 батываемости резанием и коэффицента трения при работе в паре с пластма сой. Указанная цель достигается тем, что чугун, содержащий углерод, кре ний, марганец, хром, никель, алюми ванадий, церий и железо, дополните но содержит медь и титан при следу щем соотношении компонентов,вес.%: Углерод2,9-3,5 Кремний1,8-2,6 Марганец0,4-6,8 Хром0,15-0,4 Никель0,1-0,4 Алюминий0,005-0,02 Ванадий0,1-0,3 Церий0,005-0,02 Медь0,02-0,3 Титан0,03-0,1 ЖелезоОстальное Введение меди и титана в предлагаемом чугуне приводит к иэмельч .нию включений графита и легировани феррита. При этом в структуре отсутствуют твердые нитриды и карбонитриды ванадия, хрома и других элементов. Замена карбонитридного упрочнения на упрочнение за счет легированияметаллической матрицы и измельчения графита приводит к существенному улучшению обрабатываемости резанием деталей. Это вызывает также увеличение, крэффициен та трения в трущихся парах чугун пластмасса. Увеличение коэффициен та трения в режиме сухого трения скольжения данной пары имеет важгвое значение для уменьшения тормо ного пути автомобилей. В табл.1 представлены химические составы известного чугуна и предлагаемого, а в табл.2 - механические и эксплуатационные свойства, в качестве шихты применяли литейный чугун ЛКЗ, стальной (. лом и ферросплавы соответствующих

Химический состав, вес.%

cTsi 1 N1 Гт1 Гси АЕ v 1 се IN Jpe

. . . J.. . . .. . . . ... . ; .TJ-.:. ... J. ....I .гтЧ1-

Известный 3,2 2,0 0,6 0,3 0,15 - - 0,05 0,35 0,01 0,015 ост

Предлагаемый ...

2,9 1,8 0,4 0,15 0,1 0,03 0,020,0050,10,005

3,5 2,6 0,8 0,4 0,4 0,10 0,30,02 0,30,02

3,3 2,2 0,6 0,25 0,3 0,07 0,150,01 0,20,01

ост ост

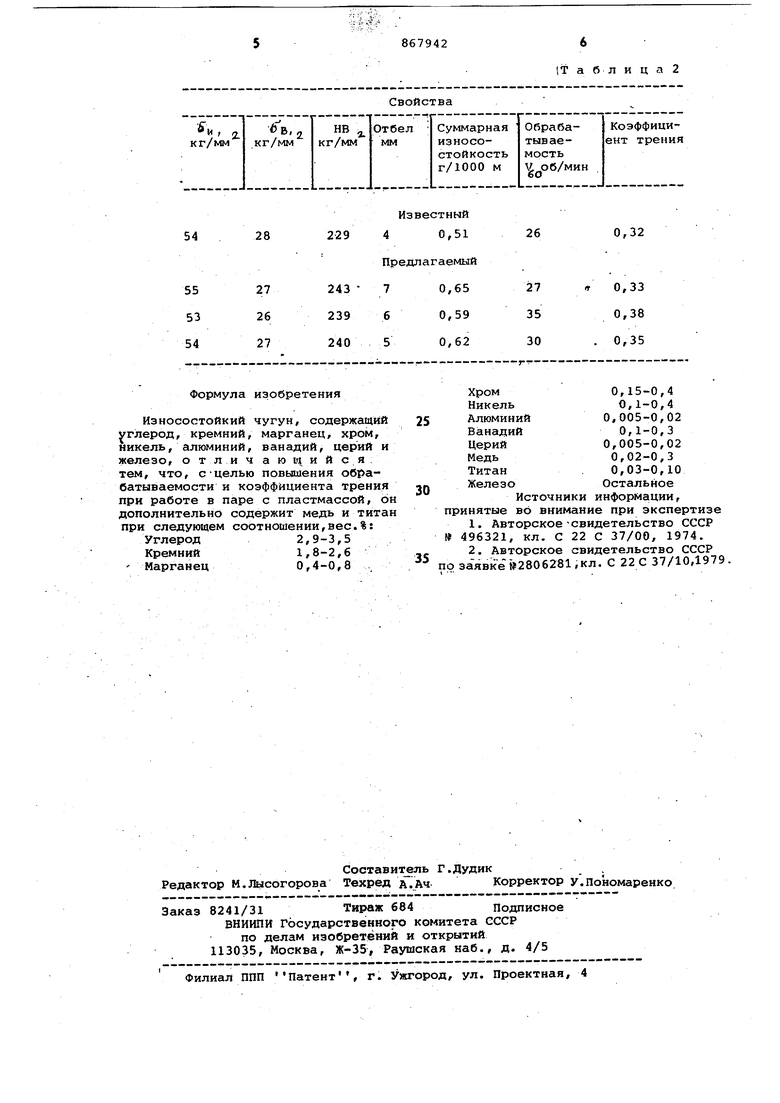

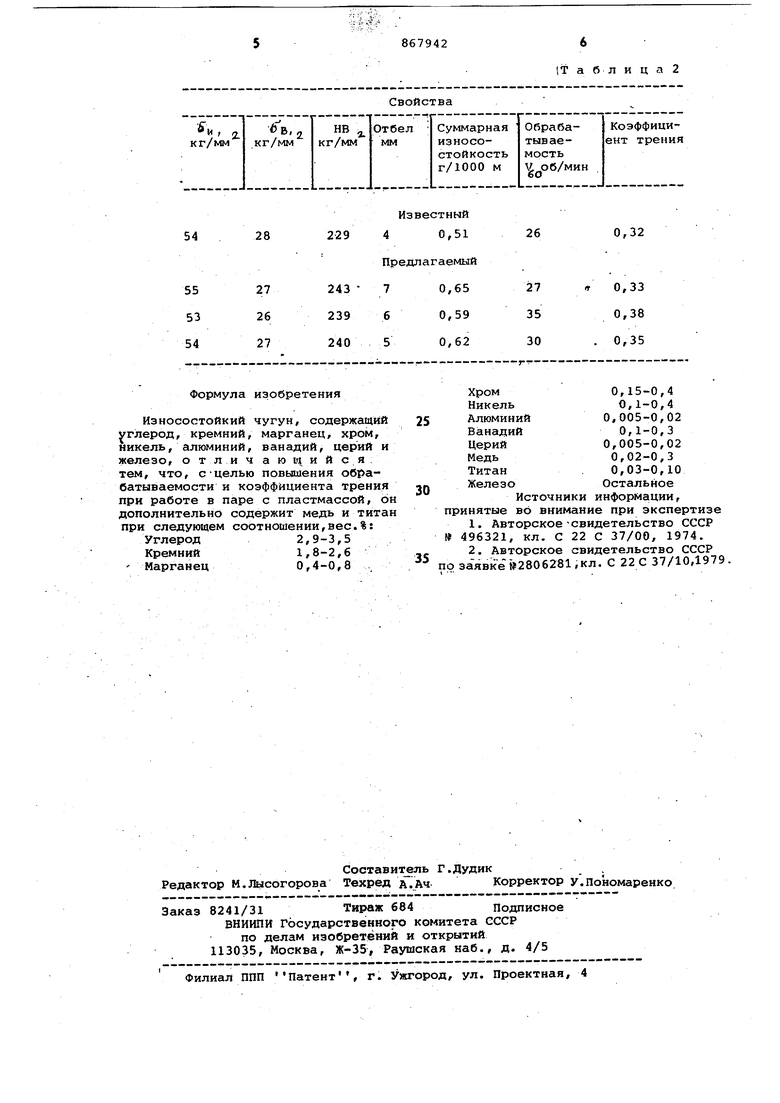

ост элементов. Плавка велась виндукционной печи ЛП367 с кислой футеровкой. Температура, перегрева чугуна составляла , заливки 1360 С. Алюминий и церий вводили в ковш перед заливкой. Чугун заливали в разовые формы. Предел прочности при изгибе и/ при растяжении твердость (НВ) определяли Согласно ГОСТа 2055-43 на образцах диаметрсм 30 мм и длиной 350 мм. Склонность к отбелу определяли по клиновым пробам со сквозной щелью, устанавливаемым на холодную стальную плиту . . Испытания на износостойкость производили в режиме сухого трения скольжения в паре со сталью 45 при скорости скольжения 2,2 м/сек и нагрузке 8 кг/см . Износостойкость оценивалась по суммарному износу пары трения. Коэффициент трения при торможении барабанов МАЗ 500 определяли на инерционном стенде во время работы с тормоз ными.колодками из пластмассы. Испытания на обрабатываемость проводили методом торцевой обточки при следующих сечениях среза: глубина среза 1,5 мм, подача О,2 мм/оборот Показатели обрабатываемости служит уровень целесообразных скоростей резания, который характеризуется величиной что чоответствует стойкости инструмента 60 мин. Как видно из табл.2 предлагаемый чугун обладает повышенной обрабатываемостью и имеет более высокий коэффициент трения при работе в паре с пластмассой. Применение предлагаемого чугуна в литейных цехах машиностроительных предприятий для получения отливок, позволит получить экономический эффект 425-00 р. в год. Т а б л и ц а 1

IT а б л и ц а 2

Свойства

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1084331A1 |

| Чугун | 1982 |

|

SU1027267A1 |

| Чугун | 1981 |

|

SU931784A1 |

| Чугун | 1983 |

|

SU1135790A1 |

| Чугун для гильз цилиндров двигателей | 1988 |

|

SU1560606A1 |

| Чугун | 1982 |

|

SU1035085A1 |

| Чугун | 1982 |

|

SU1032036A1 |

| Чугун | 1982 |

|

SU1065493A1 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| Чугун | 1989 |

|

SU1668459A1 |

28

229

54

Формула изобретения

Износостойкий чугун, содержащий углерод, кремний, марганец, хром, никель, алюминий, ванадий, церий и железо, о тли ч а и ся тем, что, с-целью повышения обрабатываемости и коэффициента трения при работе в паре с пластмассой, он дополнительно содержит медь и титан при следующем соотношении,вес.%: Углерод2,9-3,5

Кремний1,8-2,6

Марганец0,4-0,8

Известный

0,32

26 4 0,51

0,15-0,4

Хром

Никель

0,1-0,4

0,005-0,02

Алюминий

5

0,1-0,3

Ванадий 0,005-0,02

Церий 0,02-0,3

Медь 0,03-0,10

Титан

Железо Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-30—Публикация

1979-08-23—Подача