1 13 Изобретение относится к мс7 аллур- гии, в частности к разработке чуг уна для прокатных валков,

Цель изобретения - i tt3 {bmeHne спада твердости по сечению отливки, повышение износостойкости и снижение анизотропности предела прочности при Изгибе.

Изобретение иллюстрируетс5т следующим примером конкретного выполнения.

Выбранные пределы содержания химических элементов В разрабо7 анном чугуне обоснованы. следующг-{ми аргументами.

При содержании углерода менее 2,6 уменьшается количество карбидной составляющей в структуре чугуна и падает твердость( износостойкость) , ухудшаются литейные свойства,. При содержании его более 3,2% за счет увеличения количества цементита и огрубления графитных включений снижается прочность в рабочем слое, увеличивается спад твердости по его глубинеJ а также транскристалличность его структуры.

При содержании кремния 0,5% в . сердцевине и шейках- валков возрастает количество цемента, что приводит к снижению прочностиS а при содержании более IjlZ в рабочем слое ск1таается количество карбидной фазы и увелич:я-- вается аномальность перлита, что npvi- водит к снижению его твердости (износостойкости) и увеличению ее спада, Марганец повышает дисперскость и уменьшает аномальность перлита, что проявляется при концентрации его только более 0,5%. Однако при содержании марганца более 0,7% его влияние проявляется менее значительно, а карбидизирующее действие увеличивавт-- ся, что сопровождается увеличением цементных кристаллов и транскристал-- jra4HocTH структуры в рабочем слое валков, а также снижением ударной вязкости шеек,

При содержании хрома менее не обеспечивается необходикьи уровень твердости рабочего слоя и прочности шеек. Вследствие сильного кар- бидообразующего действия хрома npii содержании его более 0,8% в гтртетуре рабочего слоя возрастают количество цементита и размеры его кристаллов, НТО -приводит к снижению модугш упру- гбсти.

5

6032

При содержании никеля не менее 0.6% Г1он1)шастся степень дисперсности продуктов превращения аустеушта, что способстнует повышенрпо твердости и

ггрочиости чугуна. Однако никель является очень дефицитным и дорогоетоя- . 4 легирующим элементом, а поэтому его верхний предел (1,0%) огфеделя- ется содержанием в шихте, основу ко0 торой в вальцелитейном производстве составляют вышедшие из эксплуатации прокатные валки.

Аналогично никелю медь повышает степень дисперсности продуктов превращения аустенита, а поэтому может частично заменить никель в этом отношении. Однако медь имеет ограниченную растворимость в чугуне, что ограничивает возможность использования ее

в качестве заменителя никеля и предопределяет нижний предел ее концентрации (0,6%). В интервале концентраций 0,5-0,9 медь частично выделяется в структуре чугуна в виде самостоя-. тельной мелкодисперсной фазы, что улучшает обрабатываемость чугуна. При содержании меди более 0,9% в значительной степени проявляется графкти- зи-ру}ощее влияние меди и твердость чугуна снижается.

При концентрации вана,дия более 6515% размельчаются колонии аустени- то-карбидной гзвтектнки и повышается степень дисперс1юсти перлита. Однако

он является сильным карбидообразую- ; щим элементом, а поэтому при содер жании его более 0,35% в шейках валков появляется большое количество эвтектического цементита, что приводит к снижению прочности и ударной вязкости.

5

0

0

Лзот образует в жидком чугуне ни- триды бора и титана, которые играют роль инокуляторов в процессе кркстал лизации. Это обеспечивает размельчение аустенито-карбидных и аустенито- графитных эвтектик (при увеличении количества последних) , а .также спо- собсчвует разветлению дендритов аус- теми га, что в конечном итоге снижает транскристалличность и аниз отропйю свойств, понижает модуль упругости. При содержании азота менее 0,0)0% такое его влияние незначительно, а при содержании более 0,045% в чугуне находится много азота в свободном состоягши, возникает брак по азотис

ле

100,

313236034

той пористости, увеличивается отбел чугуна.

Бор в чугуне предлагаемого состава используется преимущественно для образования нитридов бора, играющих 5 роль инокуляторов. При содержании менее 0,02% бора образующихся нитридов недостаточно для существенного изменения структуры, а при содержании более 0,06% часть бора расходует-fO ся на образование хрупкой карбоборид- ной фазы.

Титан в чугуне предлагаемого состава используется преимущественно для образования нитридов, карбидов и 5 карбонитридов, играющих роль инокуляторов, а также для раскисления и частичной десульфурации чугуна. При содержании титана менее 0,05% он расходуется преимущественно на раскисла-20 темплетов от валков в радиальном и ние, а г озтому мало влияет на струк- тангенциальном направлении относитель- туру. Увеличение содержания титана но литой поверхности, бочки валка. сверл 0,15% сопровождается появлением цементита в шейках валков.

Теллур в чугуне предлагаемого со- 5 ный ввод в состав чугуна азота и става используется для увеличения уменьшение в его составе содержания степени переохлаждения расплава при е обеспечили по сравнению с известХимический состав полученных чугу- нов приведен в табл. 1.

При механической обработке валков отбирали темплеты, из которых вырезали образцы для проведения испытаний свойств и металлографических исследований.

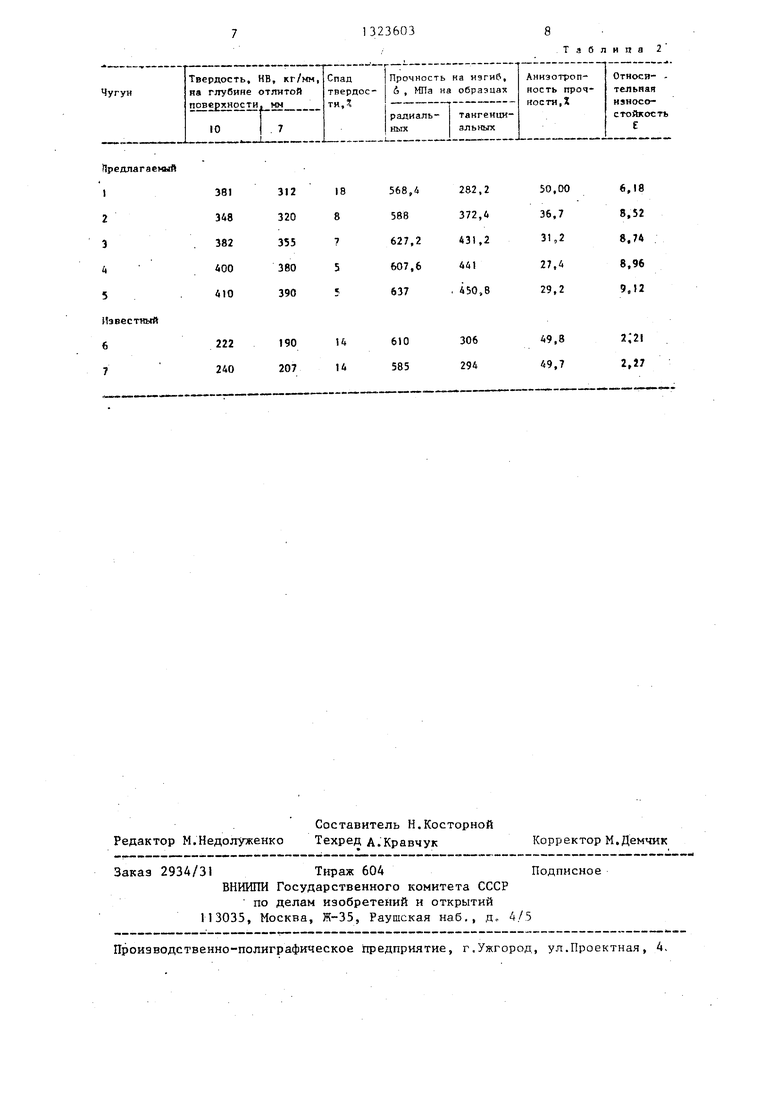

Результаты исследования приведены в табл.2.

Спад твердости определяли по форму- Н

- - и;

С - спад твердости, %;

Н г, - твердость на расстоянии 10 мм

от поверхности бочки; Н а - твердость на расстоянии 75 мм

от поверхности бочки. Анизотропию механических свойств определяли на образцах, вырезанных из

Как видно из табл.2, дополнителькристаллизации и усиления инокулирую- ,щего действия нитридов. При содержании теллура менее 0,0002% такое его влияние незначительно, а при содержании более 0,0006% в шейках валков образуется цементит.

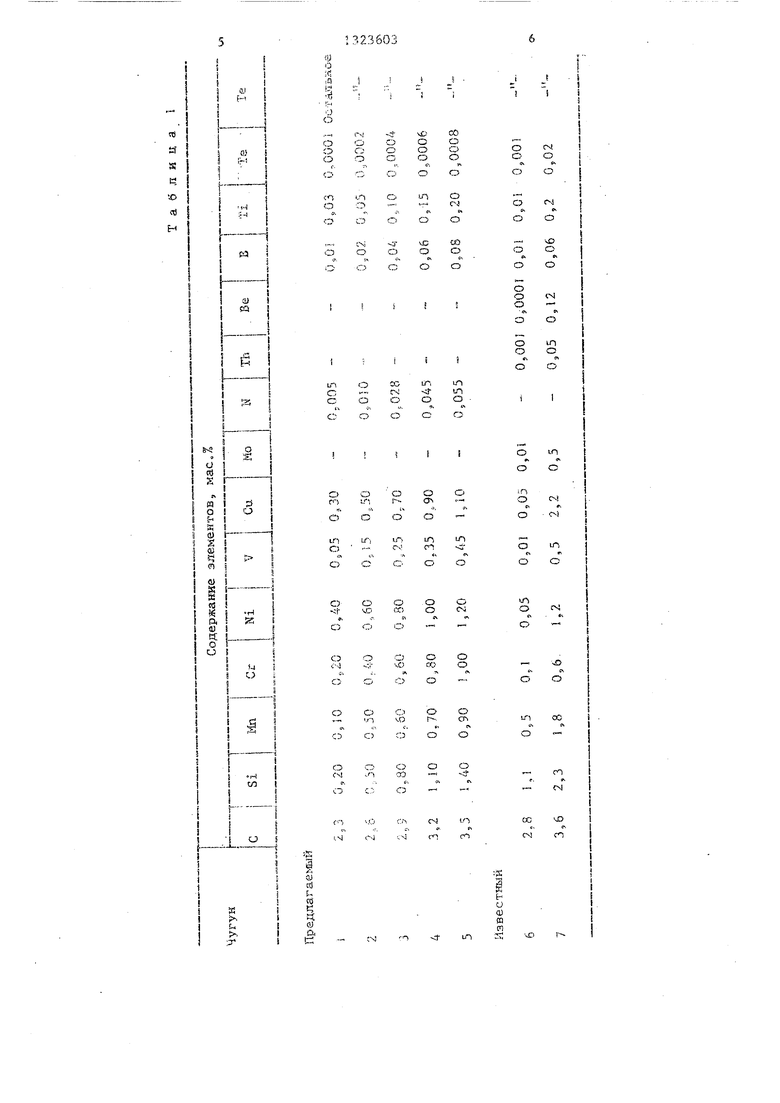

Для определения спада твердости, прочности на изгиб, изотропности проч ности, модуля упругости предлагаемого

чугуна для прокатных валков бьши приготовлены пять сплавов с граничными

и оптимальными соотношениями всех ингредиентов, а также с выходящими за граничные, граничными и оптимальными соотношениями новых ингредиентов при фиксированных значениях остальных. Для обеспечения сопоставительного анализа с прототипом был также выплавлен известный чугун с оптимальным соотношением ингредиентов. Каждый сплав выплавляли в индукционной печи ИЧТ-6 на шихте из возврата валков стали и ферросплавбв. Азот в чугун вводили в составе азотированных феррохрома и ферромарганца, титан - в виде ферротитана, а бор - в виде ферробора. Теллур вво- ДИ.ЛИ в ковш с металлом в пакетах из .жести непосредственно перед заливкой валковых форм. Чугун перегревали в печи до 145015°С и заливали в валковые формы при 320± 3°С.

ле

100,

темплетов от валков в радиальном и тангенциальном направлении относитель- но литой поверхности, бочки валка.

Химический состав полученных чугу- нов приведен в табл. 1.

При механической обработке валков отбирали темплеты, из которых вырезали образцы для проведения испытаний свойств и металлографических исследований.

Результаты исследования приведены в табл.2.

Спад твердости определяли по форму- Н

- - и;

С - спад твердости, %;

Н г, - твердость на расстоянии 10 мм

от поверхности бочки; Н а - твердость на расстоянии 75 мм

от поверхности бочки. Анизотропию механических свойств определяли на образцах, вырезанных из

плетов от валков в радиальном и генциальном направлении относитель литой поверхности, бочки валка.

Как видно из табл.2, дополнительньш чугуном снижение спада твердости по глубине рабочего слоя валка в 1,7-2,8 раза, повышение износостойкости в 3,7-3,9 раза, а также снижение на 42j7% анизотропности прочности при изгибе.

Формула изобретения

Чугун для прокатных валков, содержащий углерод, кремний, марганец, кром, никель, медь, ванадий, бор, титан, теллур и железо, отличающийся тем, что, с целью уменьше- ,ния спада твердости по сечению отлив- |ки, повышения износостойкости и снит жения анизот ропности предела прочности при изгибе, он дополнительно содержит азот при следующем соотношении компонентов, мас.%г

2,6-3.2

0,5-1,1

0,5-0,7

0,4-0,8

0,6-1,0

0,5-0,9

0,15-0,35

0,02-0,06

0,05-0,15

0,0002-0,0006

0,010-0,045

Остальное .

tо

О)

ш

m

Составитель Н.Косторной Редактор М.Недолуженко Техред А.Кравчук

Заказ 2934/31Тираж 604Подписное

ВНИМТИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, До 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4.

Таблица 2

Корректор М.Демчик

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения двухслойных прокатных валков | 1987 |

|

SU1540935A1 |

| Чугун для прокатных валков | 1987 |

|

SU1516505A1 |

| Чугун для валков | 1982 |

|

SU1121309A1 |

| Чугун | 1983 |

|

SU1068527A1 |

| Чугун для прокатных валков | 1989 |

|

SU1687641A1 |

| Двухслойный прокатный валок | 1991 |

|

SU1780890A1 |

| Прокатный двухслойный валок и чугун для его рабочего слоя | 1988 |

|

SU1653875A1 |

| Чугун для прокатных валков | 1987 |

|

SU1475962A1 |

| Легированный белый чугун для отливки мукомольных валков | 1983 |

|

SU1164302A1 |

| Чугун для прокатных валков | 1991 |

|

SU1788070A1 |

Изобретение относится к области металлургии и может быть использовано при производстве прокатных валков. Цель изобретения - уменьшение спада твердости по глубине рабочего слоя, , повьгшекие износостойкости и снижение анизотропности предела прочности при изгибе. Новый чугун содержит компоненты в следующем соотношении, мас.%: С 2,6-3,2; Si 0,5-1,1; Мп 0,5-0,7; Gr 0,4-0,8; Ni 0,6-1,0; Си 0,5-0,9; V 0,15-0,35; В 0,02-0,06; Ti 0,05- 0,15; Fe 0,0002-0,0006; N 0,01-0,045; Fe остальное. Дополнительный ввод в состав чугуна Ng и уменьшение в нем содержания Те с 0,001-0,02 до 0,0002- 0,0006% обеспечили снижение спада твердости по глубине рабочего слоя валка в 1.7-258 раза, повышение износостойкости в 3,7-3,9 раза и снижение на 42,7% анизотропности прочности при изгибе. 2 табл. S 1ч:) ос

| Чугун | 1981 |

|

SU1025750A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Износостойкий чугун | 1976 |

|

SU603688A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-07-15—Публикация

1985-10-08—Подача