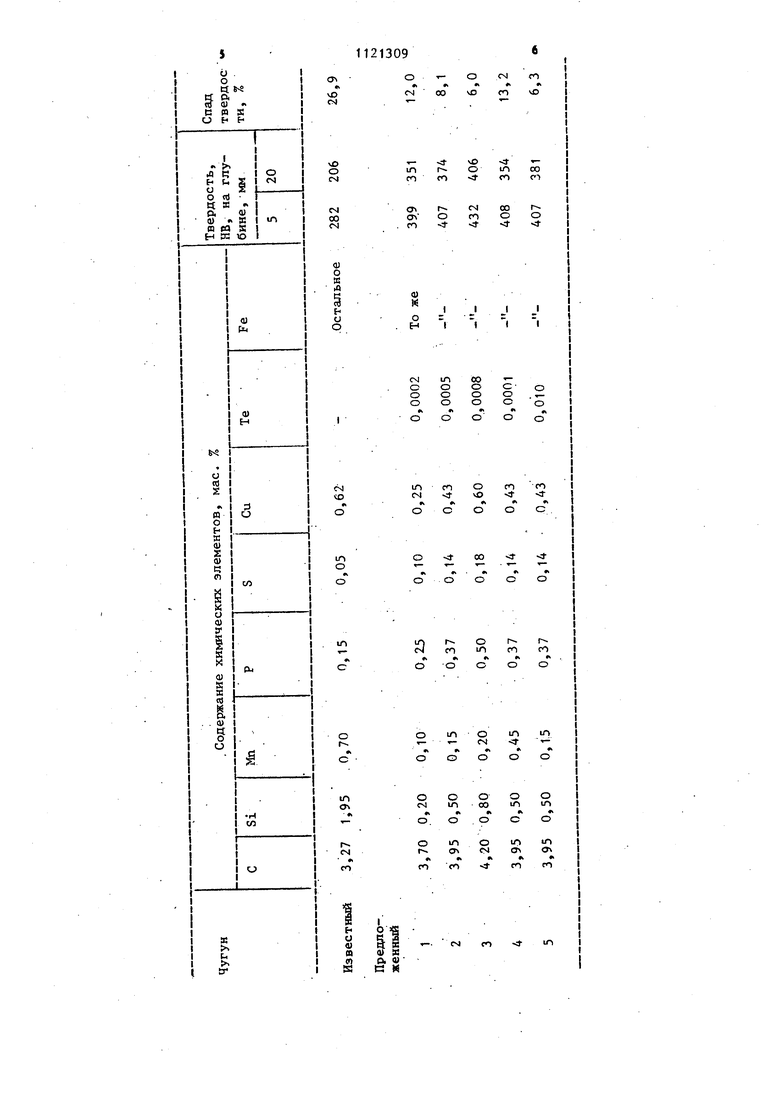

Изобретение относится к металлургии в частности к изысканию износостойк го чугуна, который используется для отливки прокатных валков чистовых клетей сортопрокатнЬк станов. Известен чугун l1 следующего химического состава, вес.%: 2,8-.3,8 Углерод 0,2-0,8 Кремний 0,3-0,5 Марганец . 0,10-0,12 0,2-0,5 Фосфор Остальное Железо Однако при указанном содержании компонентов в известном чугуне нев можно получить высокое качество пр катных валков по отбелу. Низкий от бел этого валкового чугуна являетс причиной высокого брака при изгото лении прокатных валков. Наиболее близким к предложенном по технической сущности и достигае мому результату является чугун для валков {2 следующего химического состава, вес. %: Углерод 3,15-3,40 Кремний1,8-2,1 Марганец 0,6-0,8 СераДо О, 1 Фосфор. 0,1-0,2. Медь0,50-0,75 ЖелезоОстальное Недостатками этого чугуна являются износостойкость и большой спад твердости по глубине рабочего слоя отлитых из него прокатных валков, что является причиной частых остан вок прокатных станов для переточки калибров валков и снижает общую дл тельность их эксплуатационной камп нии . Цель изобретения - снижение спа твердости по глубине рабочего слоя валков. Поставленная цель достигается т что чугун для валков, содержащий у лерод, кремний, MapraHeli, серу, фосфор, медь и железо, дополнитель но содержит теллур при следующем соотношении компонентов, мае. %: Углерод 3,,2 Кремний 0,2-0,8 Марганец 0,1-0,2 Сера0,10-0,18 Фосфор 0,25-0,50 Медь0,25-0,60 Теллур 0,0002-0,0008 Железо Остальное 092 Пределы содержания химических элементов в предложенном чугуне обоснованы следующим. Углерод по мере увеличения содержания его в чугуне повьшгает твердость (износостойкость) отбеленного рабочего слоя валков за счет возрастания в его структуре количества твердой карбидной составляющей цементита. При содержании его менее 3,70 вес.% обеспечивается необходимая твердость валков,а при повьшении более 4,2, вес.% износостойкость начинает снижаться, так как в отбеленном слое наряду с цементитом начинает вьделяться гнездообразный графит. Кремний является основным регулятором величины отбеленного слоя валков. При содержании кремния менее 0,2% резко возрастает количество карбидной микроструктурной составляющей в шейках- валков, что затрудняет их механическую обработку и приводит к преждевременному выходу валков из строя по поломкам. При содержании кремния более 0,8% величина отбеленного рабочего слоя уменьшается настолько, что валки не соответствуют требованиям технических условий и подлежат списанию в брак. Марганец йовьш1ает твердость (износостойкость) отбеленного рабочего ;Слоя за счет повьш1ения микротвердости цементита и перлита. При содер- жании марганца менее 0,1% влияние его на твердость не значительно. Повьшение его содержания более 0,3% приводит к увеличению переходной макроструктурной зоны и снижению сопротивляемости валков поломкам. Сера по мере увеличения содержания ее в чугуне повышает твердость (износостойкость) по глубине рабочего слоя валков в связи с увеличением в его структуре количества цементита. При содержании его в чугуне вьш1е О, 1% увеличивается глубина отбеленного слоя, уменьшается глубина переходной зоны, что повьш1ает качество макроструктуры валков. При более низкой концентрации серы влияние ее на макроструктуру и твердость не значительно. Однако при увеличении его содержания свыше 0,18% в шейках валков появляются включения сульфидов в виде белесин, затрудняющих механическю обработку. 3 Медь повьшшет дисперсность перлита и снижает степень его аномальности, что способствует повышению твердости и износостойкости чугуна. Поскольку аномальность перлита в наибольшей степени проявляется в глубинных слоя отливки, то медь способ ствует снижению,спада твердости (износостойкости) по глубине рабочего слоя валков. Такое влияние меди проявляется при повышении ее содержания от 0,25%. Однако при содержании ее 0,6% аномальность перлита устраняется полностью, а дальнейшее повьш1ение ее содержания сопровождает-15 ся появлением графитных включений в удаленных от литой поверхности ча тях отливки, что приводит к увеличению спада твердости. Теллу не влияет на твердость отбеленного чу1-уна, однако увеличивает глубину зоны чистого отбела и очищает ее от графитных включений, что обеспечивает повьш1ение износостойкос ти. Поскольку теллур способствует переохлаждению чугуна при кристаллизации, то он обеспечивает сокращение величины переходной зоны и вьщелению цементита в глубинных слоях рабочего слоя валков. Этим достигается значительное снижение спада твердости по глубине их рабочего слоя. Поскольку теллур не влияет на степень аномальности перлита, то такое влияние теллура проявляется в присутстви меди и при содержании его не менее 0,0002%. При увеличении его концентрации более 0,0008% влияние теллура на спад твердости не увеличивается, а механические свойства чугуна снижаются в связи с вьщелением в его 09 структуре теллуридов марганца и оксигеллуридов по границам зерен. Пример. В индукционной печи ИЧТ-6 с кислой футеровкой выплавляли чугуны для отливки отбеленных прокатных валков, используя в качестве шихты валковьй доменный чугун (ВК-2), низкомарганцовистьй полупродукт ЧКЗ., феррофосфор (ФФЗ) и медь (М4). Изменение концентрации углерода и серы в чугуне обеспечивали присадкой на зеркало металла в печи расчетного количества графитированного коксика и черенковой серы. Порошкообразный теллур в пакете из листового железа, прикр-епленном к кон1;у железного прута, присаживали в ковш с металлом при 1310-1320 С непосредственно перед заливкой литейной формы. От отливок прокатных валков в процессе их механической обработки отбирали темплеты для вьфезки образцов, используемых для осуществления механических испытаний и металлографических исследований. Спад твердости определяли на темплетах от валков перед вырезкой из них образцов для испытания на износ. Химические составы известного и предложенного чугунов и спад твердости по глубине рабочего слоя валков приведены в таблице. Из приведенных результатов следует, что чугун предложенного состава имеет меньпшй спад твердости по глубине рабочего слоя валков за счет присадки теллура в количестве 0,00020,0008%. Использование изобретения обеспечивает получение экономического эффекта в 87 тыс.руб, в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для прокатных валков | 1987 |

|

SU1516505A1 |

| Чугун для прокатных валков | 1985 |

|

SU1323603A1 |

| Чугун для прокатных валков | 1989 |

|

SU1687641A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2002 |

|

RU2219275C1 |

| Чугун для прокатных валков | 1988 |

|

SU1640194A1 |

| Чугун | 1983 |

|

SU1068527A1 |

| Чугун для прокатных валков | 1988 |

|

SU1548247A1 |

| Способ получения отбеленного чугуна в отливках | 1989 |

|

SU1624042A1 |

| Чугун | 1983 |

|

SU1094866A1 |

| Чугун для прокатных валков | 1991 |

|

SU1788070A1 |

ЧУГУН ДЛЯ ВАЛКОВ, содержащий углерод, кремний, марганец, серу, фосфор, медь и железо, отличающийся тем, что, .с целью снижения спада твердости по глубине рабочего слоя валков, он дополнительно содержит теллур при следующем соотношении компонентов, мае. %: 3,7-4,2 Углерод 0,2-0,8 Кремний 0,1-0,2 Марганец 0,10-0,18 Сера 0,25-0,50 Фосфор 0,23-0,60 Медь 0,0002-0,0008 Теллур Остальное Железо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кривошеев А.Е | |||

| Чугунные валки для профильного проката | |||

| - Сталь, 1963, № 11, с | |||

| ОГНЕТУШИТЕЛЬ | 1924 |

|

SU1042A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Терек А., Байка Л | |||

| Легированлык чугун - конструкционный материал | |||

| И., Металлургия, 1978, с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

1984-10-30—Публикация

1982-12-24—Подача