Изобретение относится к области измерительной техники и может быть использовано для измерения радиального зазора (РЗ) и осевого смещения (ОС) торца лопатки с большим углом изгиба профиля на рабочем колесе осевой турбины при U-образном продольном сечении пера.

Известны способы измерения координатных составляющих смещений торцов лопаток турбомашин [Кластерные методы и средства измерения деформаций статора и координат смещений торцов лопаток и лопастей в газотурбинных двигателях / Л.Б. Беленький, С.Ю. Боровик, Б.К. Райков и др. / Под общ. ред. Скобелева О.П. - М.: Машиностроение, 2011. - 298 с.: ил.]. Недостатками подобных способов, как правило, являются аппаратная избыточность, ограниченное быстродействие, связанное с формированием синхросигналов, низкая чувствительность и информативность.

Наиболее близким по технической сущности к заявляемому является способ, предложенный в патенте РФ №2457432 G01B 7/14 Способ измерения радиальных зазоров и осевых смещений торцов лопаток рабочего колеса турбины.

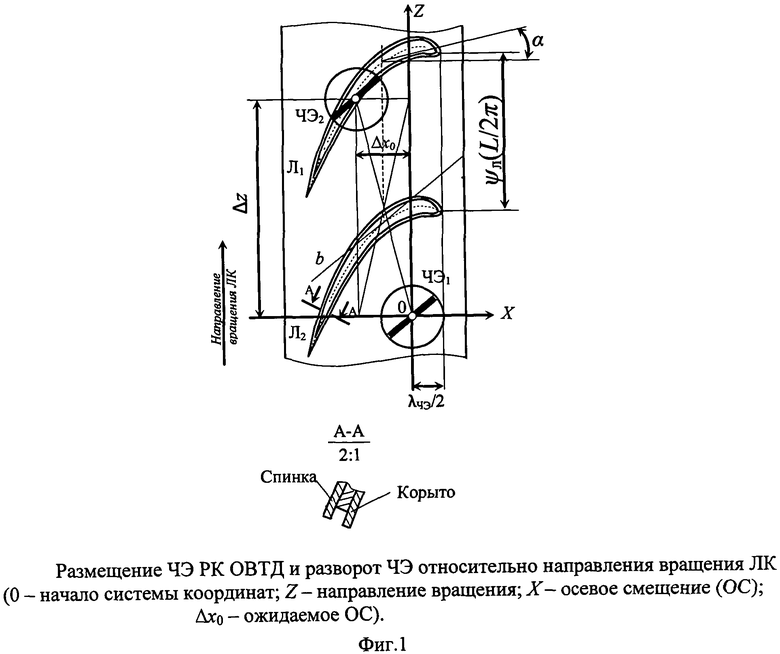

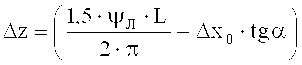

При реализации этого способа во взаимодействие с торцами лопаток вводят распределенный кластер из двух включенных в дифференциальную измерительную цепь (ДИЦ) высокотемпературных одновитковых вихретоковых преобразователей (ОВТП) с чувствительными элементами (ЧЭ) в виде линейного отрезка проводника, распределенных по статорной оболочке с нормированным смещением друг относительно друга. Расстояние между центрами ЧЭ в направлении оси Х (ось вращения лопаточного колеса) выбирается равным максимальному ожидаемому осевому смещению Δх0, а в направлении вращения (ось Z) - расстоянию:

где ΨЛ - угловой шаг установки лопаток контролируемого рабочего колеса;

L - длина направляющей внутренней поверхности статора;

Δх0 - смещение между центрами преобразователей вдоль оси рабочего колеса, равное максимальному ожидаемому осевому смещению;

α - угол между лежащими в плоскости развертки статора перпендикуляром к плоскости вращения передней точки входной кромки торцевого сечения пера лопатки и касательной к средней линии проекции профиля торцевого сечения пера лопатки в точке, делящей пополам отрезок средней линии пера, заключенный между параллельными отрезками, проходящими через центры чувствительных элементов и являющимися линиями пересечения упомянутых ранее плоскостей с плоскостью развертки статора.

Дополнительно преобразователи размещают так, чтобы центр проекции ЧЭ одного из них на развертке рабочего колеса лежал на линии пересечения развертки с плоскостью вращения точки пересечения средней линии торца с профилем входной кромки лопатки, ЧЭ ориентируют почти перпендикулярно средней линии профиля в этой части торца лопатки. ОВТП возбуждают импульсами, частота следования которых гораздо выше частоты вращения рабочего колеса турбины. Из массива кодов, соответствующих контролируемой лопатке, выбирают пару результатов, состоящую из максимального и минимального значения кодов, соответствующих взаимодействиям лопатки с каждым из ОВТП, и по этим кодам с помощью семейств градуировочных характеристик ОВТП для контролируемой лопатки получают координатные составляющие смещения ее торца.

В качестве начала системы координат 0XYZ выбрана точка О, размещенная в центре ЧЭ первого преобразователя.

Недостатком известного способа является низкая чувствительность ОВТП, обусловленная тем, что площади электромагнитного взаимодействия ЧЭ с торцом лопатки минимальны в связи с ориентацией ЧЭ перпендикулярно средней линии профиля торцевой поверхности пера лопатки.

Цель изобретения - повышение чувствительности ОВТП с ЧЭ в виде линейного отрезка проводника при измерении радиальных зазоров и осевых смещений торцов турбинных лопаток с большим углом изгиба профиля и U-образном продольном сечении ее пера.

Указанная цель достигается тем, что кластер ОВТП устанавливают по оси Х левее выходной кромки лопатки на половину длины ЧЭ (λЧЭ/2), а угловое положение ЧЭ преобразователей устанавливают параллельно касательной (линия b, Фиг.1) к средней линии профиля торца лопатки в точке пересечения ее с плоскостью вращения, проходящей через геометрический центр (г.ц.) кластера преобразователей (середина линии, соединяющей центры ЧЭ преобразователей).

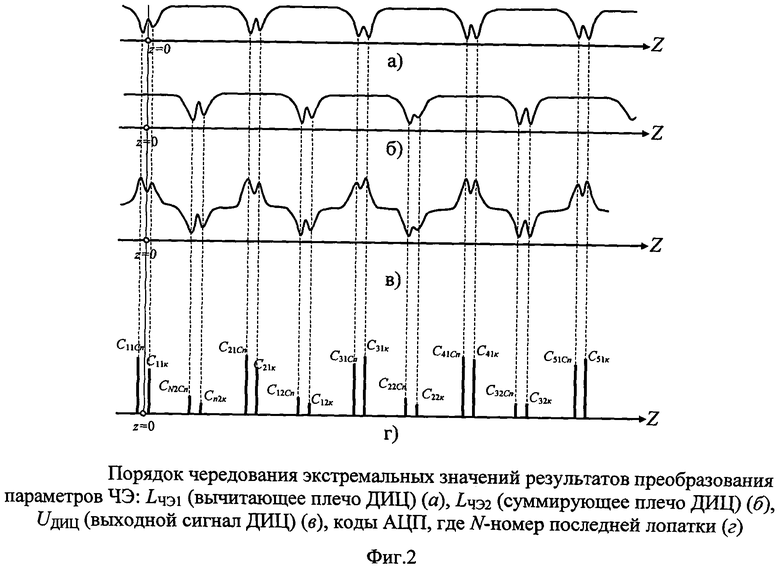

При этом зависимость индуктивности ЧЭ от угла поворота рабочего колеса (перемещения по оси Z на развертке торцевой поверхности колеса) делится на две зоны, связанные с взаимодействием электромагнитного поля ЧЭ с торцевой кромкой спинки и торцевой кромкой корыта пера лопатки. В результате зависимость индуктивности ЧЭ при прохождении торца лопатки зоны чувствительности преобразователя имеет три экстремальные точки, а именно: минимум - максимум - минимум (Фиг.2, а, б). Выходной сигнал дифференциальной измерительной цепи в виде напряжения UДИЦ (Фиг.2, в) будет изменяться относительно среднего уровня, при этом при взаимодействии первого ЧЭ (ЧЭ1) с контролируемой лопаткой характер изменения UДИЦ по отношению к изменению ZЧЭ1 будет инверсным (максимум - минимум - максимум), а при взаимодействии со вторым ЧЭ (ЧЭ2) характер экстремальных значений повторится (минимум - максимум - минимум). Для последующих преобразований используются только цифровые коды Ci1Cn, Ci1K, соответствующие экстремальным значениям напряжения UДИЦ при прохождении контролируемой лопатки с номером i в зоне ЧЭ1, и коды Ci2Cn, Ci2K соответственно в зоне ЧЭ2 (Фиг.2, г).

Для регистрации однозначного результата преобразования заявляемый способ предлагает два варианта выбора экстремальных значений кодов для контролируемой лопатки, соответствующих первому и второму ЧЭ:

1) из совокупности результатов преобразования параметров первого ЧЭ с торцевыми кромками спинки и корыта контролируемой лопатки с номером i выбирают наибольшее из экстремальных значений кодов Ci1Cn, Ci1K, а из совокупности результатов преобразования параметров второго ЧЭ с торцевыми кромками спинки и корыта контролируемой лопатки с номером i выбирают наименьшее из экстремальных значений кодов Ci2Cn, Ci2K;

2) с целью упрощения процедуры выбора, для расчета координатных составляющих смещений берут либо первые экстремальные значения результатов преобразования Ci1Cn, Ci2K, соответствующие взаимодействию электромагнитного поля ЧЭ с торцевой кромкой спинки пера лопатки с номером i, либо вторые Ci1Cn, Ci2K, - соответствующие взаимодействию электромагнитного поля ЧЭ с торцевой кромкой корыта пера лопатки с номером i.

Те же правила соблюдаются и при снятии градуировочных характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ И ОСЕВЫХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РАБОЧЕГО КОЛЕСА ТУРБИНЫ | 2010 |

|

RU2457432C1 |

| СПОСОБ УСКОРЕННОГО ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2010 |

|

RU2454626C2 |

| СПОСОБ ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2009 |

|

RU2431114C2 |

| СПОСОБ ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2008 |

|

RU2390723C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ МЕЖДУ ТОРЦАМИ ЛОПАТОК РАБОЧЕГО КОЛЕСА И СТАТОРНОЙ ОБОЛОЧКОЙ ТУРБОМАШИНЫ | 2014 |

|

RU2587644C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614709C1 |

| ВИХРЕТОКОВЫЙ ДАТЧИК СО СМЕЩЕННЫМ ЧУВСТВИТЕЛЬНЫМ ЭЛЕМЕНТОМ | 2021 |

|

RU2778031C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2597324C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2596917C1 |

Использование: для измерения зазоров и осевых смещений торцов рабочих лопаток турбины. Сущность изобретения заключается в том, что во взаимодействие с торцом контролируемой лопатки вводят распределенный кластер из двух высокотемпературных одновитковых вихретоковых преобразователей (ОВТП) с чувствительными элементами (ЧЭ) в виде линейного отрезка проводника, устанавливаемых на статорной оболочке с нормированным смещением друг относительно друга в направлении, параллельном оси рабочего колеса (ось X), на расстояние равное ожидаемому смещению торца лопатки Δх0, причем кластер преобразователей устанавливают по оси Х левее выходной кромки лопатки на половину длины ЧЭ (λЧЭ/2), а также ЧЭ преобразователей ориентируют параллельно касательной к средней линии профиля торца лопатки в точке пересечения ее с плоскостью вращения, проходящей через геометрический центр кластера преобразователей (середина линии, соединяющей центры ЧЭ преобразователей); из совокупности результатов преобразования параметров первого ЧЭ с торцевыми кромками спинки и корыта каждой контролируемой лопатки выбирают наименьшее из экстремальных значений кодов, а из совокупности результатов преобразования параметров второго ЧЭ с торцевыми кромками спинки и корыта каждой контролируемой лопатки выбирают наибольшее из экстремальных значений кодов. Технический результат: повышение чувствительности ОВТП с ЧЭ в виде линейного отрезка проводника при измерении радиальных зазоров и осевых смещений торцов турбинных лопаток с большим углом изгиба профиля и U-образном продольном сечении ее пера. 1 з.п. ф-лы, 2 ил.

1. Способ измерения радиальных зазоров и осевых смещений торца лопатки с большим углом изгиба профиля пера на рабочем колесе осевой турбины с U-образным продольным сечением пера, при котором во взаимодействие с торцом контролируемой лопатки вводят распределенный кластер из двух высокотемпературных одновитковых вихретоковых преобразователей (ОВТП) с чувствительными элементами (ЧЭ) в виде линейного отрезка проводника, устанавливаемых на статорной оболочке с нормированным смещением друг относительно друга в направлении, параллельном оси рабочего колеса (ось X), на расстояние, равное ожидаемому смещению торца лопатки Δх0, а в направлении вращения (ось Z) - на расстояние:

где ΨЛ - угловой шаг установки лопаток контролируемого рабочего колеса;

L - длина направляющей внутренней поверхности статора;

Δх0 - смещение между центрами преобразователей вдоль оси рабочего колеса, равное максимальному ожидаемому осевому смещению;

α - угол между лежащими в плоскости развертки статора перпендикуляром к плоскости вращения передней точки входной кромки торцевого сечения пера лопатки и касательной к средней линии проекции профиля торцевого сечения пера лопатки в точке, делящей пополам отрезок средней линии пера, заключенный между параллельными отрезками, проходящими через центры чувствительных элементов и являющимися линиями пересечения упомянутых ранее плоскостей с плоскостью развертки статора;

преобразователи включают в дифференциальную измерительную цепь (ДИЦ), возбуждаемую импульсами напряжения, частота следования которых гораздо выше частоты вращения лопаточного колеса; преобразуют выходные сигналы ДИЦ в цифровые коды; по этим кодам с помощью предварительно снятых семейств градуировочных характеристик ОВТП для контролируемой лопатки получают координатные составляющие смещений ее торца, отличающийся тем, что с целью повышения чувствительности ОВТП кластер преобразователей устанавливают по оси Х левее выходной кромки лопатки на половину длины ЧЭ (λЧЭ/2), а также ЧЭ преобразователей ориентируют параллельно касательной к средней линии профиля торца лопатки в точке пересечения ее с плоскостью вращения (линия b, Фиг.1), проходящей через геометрический центр (г.ц.) кластера преобразователей (середина линии, соединяющей центры ЧЭ преобразователей); из совокупности результатов преобразования параметров первого ЧЭ с торцевыми кромками спинки и корыта каждой контролируемой лопатки выбирают наименьшее из экстремальных значений кодов, а из совокупности результатов преобразования параметров второго ЧЭ с торцевыми кромками спинки и корыта каждой контролируемой лопатки выбирают наибольшее из экстремальных значений кодов.

2. Способ по п.1, отличающийся тем, что с целью упрощения процедуры выбора экстремальных минимального и максимального значений кодов, соответствующих наиболее интенсивному электромагнитному взаимодействию контролируемой лопатки с каждым ЧЭ ОВТП, выбирают либо первые экстремальные значения кодов, соответствующие взаимодействию ЧЭ первого и второго ОВТП с торцевой частью спинки пера контролируемой лопатки, либо вторые экстремальные значения кодов, соответствующие взаимодействию ЧЭ обоих ОВТП с торцевой частью корыта пера контролируемой лопатки.

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ И ОСЕВЫХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РАБОЧЕГО КОЛЕСА ТУРБИНЫ | 2010 |

|

RU2457432C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПРОФИЛЯ ЛОПАТОК И РАДИАЛЬНОГО ЗАЗОРА В ТУРБИНЕ РАБОТАЮЩЕГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2381476C2 |

| УСТРОЙСТВО ИЗМЕРЕНИЯ РАДИАЛЬНОГО ЗАЗОРА МЕЖДУ ТОРЦАМИ ЛОПАТОК ВРАЩАЮЩЕГОСЯ РОТОРА И КОРПУСОМ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2415379C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАДИАЛЬНОГО ЗАЗОРА ТУРБИНЫ | 1997 |

|

RU2166100C2 |

| Карбюратор для двигателя внутреннего сгорания | 1989 |

|

SU1617174A1 |

| US 5630702A, 20.05.1997 | |||

Авторы

Даты

2015-07-10—Публикация

2013-10-23—Подача