Изобретение относится к способам плавления и литья изделий из дентальных металлов, таких как коронки, мосты, протезы и т.д.

Уже известен способ плавления и литья изделий из дентальных металлов (пат. США 5168917, кл. 164/495). Способ включает плавление заготовки в плавильной камере в условиях вакуума, заливку расплавленного металла через край тигля в нагретую форму литейной камеры, в которой поддерживают вакуум, с одновременным резким поднятием давления выше атмосферного в плавильной камере путем подачи в нее инертного газа и доведения в конце процесса давления в обоих камерах до атмосферного.

Напуск газа в плавильную камеру для достижения давления выше атмосферного приводит к заполнению каналов формы металлом. Но одновременно газ, давление которого превышает атмосферное, частично растворяется в расплавленном металле и образует при его остывании поры и пустоты. А это в свою очередь приводит к значительному уменьшению прочности готового изделия и частой его поломке в полости рта, травмированию мягких тканей.

Кроме этого, в процессе воздействия газа на жидкий металл газ охлаждает его, что уменьшает текучесть металла и приводит к дефектам заполнения формы.

В основу изобретения поставлена задача в способе получения изделий из дентальных металлов путем изменения условий заливки и выдержки залитого в форму металла для его дегазации обеспечить бездефектную структуру отлитого изделия и тем самым повысить надежность изделия в процессе эксплуатации.

Для этого в способе получения изделий из дентальных металлов, который включает плавление заготовки в плавильной камере в условиях вакуума, заливку расплавленного металла через край тигля в нагретую форму литейной камеры, в которой поддерживают вакуум на протяжении всего процесса с одновременным поднятием давления выше атмосферного в плавильной камере в режиме газодинамического удара путем подачи до атмосферного, перед напуском газа его нагревают, после заливки металла проводят его дегазацию путем вакуумирования плавильной и литейной камер и выдерживают в этих условиях формы с отлитым изделием. При этом газ перед напуском в плавильную камеру подогревают до температуры 40-100oС, изделие выдерживают в условиях ваккума в течение 1-10 минут. Газ, который напускают в плавильную камеру, инертный.

Причинно-следственная связь между техническим результатом, который лежит в формировании структуры металла без макродефектов (пузырей, пустот, трещин, пор), и совокупностью признаков изобретения обозначаются указанными выше признаками, а именно: осуществление в плавильной камере газодинамического удара за счет быстрого поднятия давления выше атмосферного, после разлива металла в форму, вакуумирования плавильной камеры и выдержки в условиях вакуума отлитого в форму изделия для осуществления дегазации металла.

В таких условиях пузыри газа и растворенный в металле газ диффундируют - под влиянием разницы давления в порах и на поверхности металла - к поверхности изделия и под действием вакуума покидают металл.

Дегазация проходит, начиная с момента вакуумирования плавильной камеры (литейная камера во время всего процесса остается под вакуумом), в диапазоне 1200-800oС для сплавов на основе кобальта и никеля, что позволяет полностью избавится от указанных выше макродефектов.

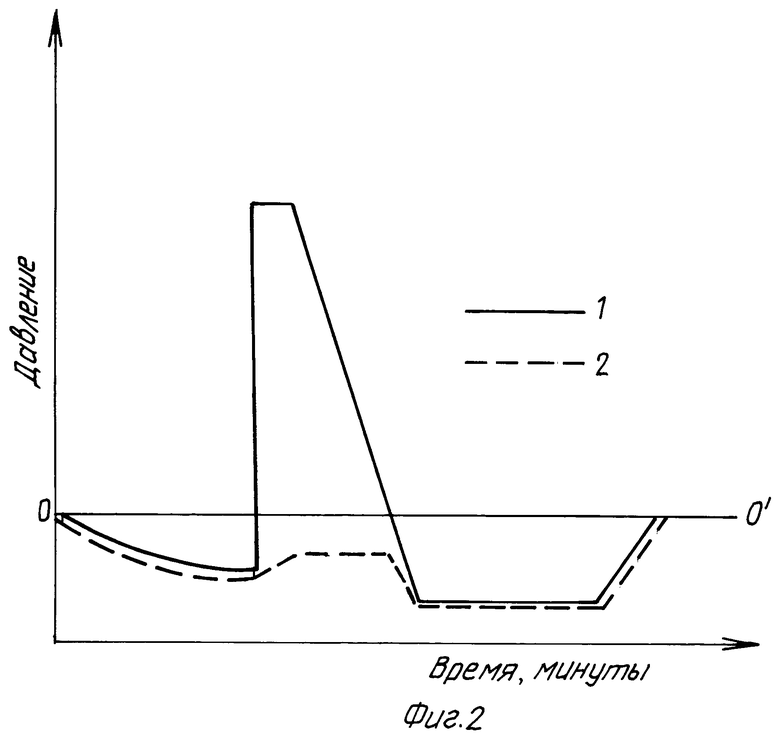

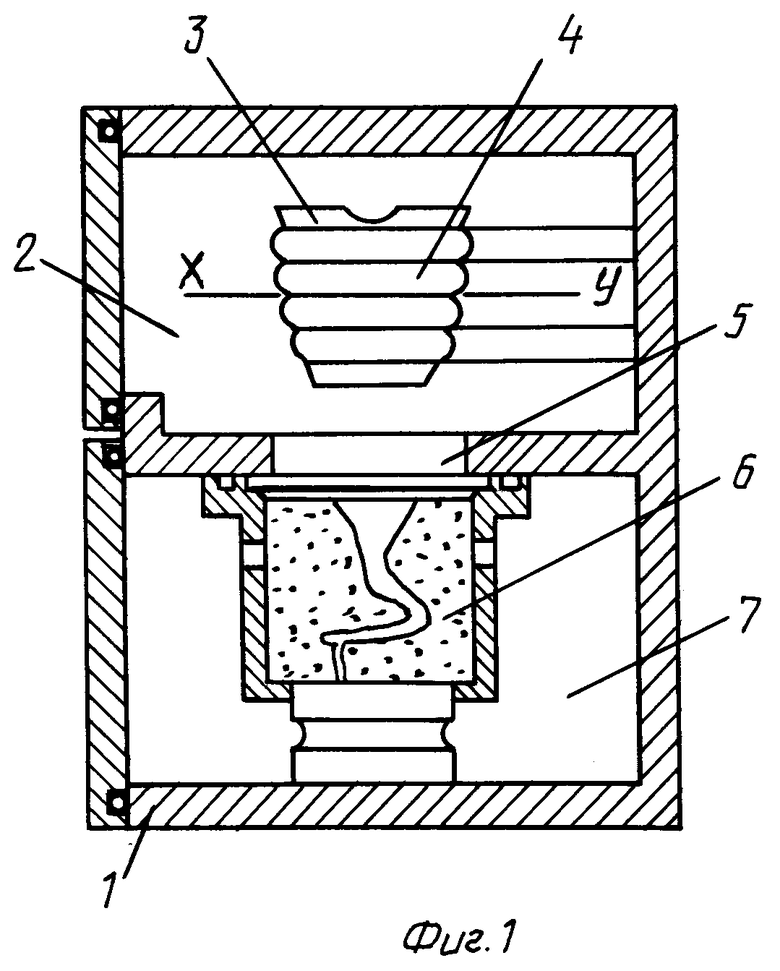

Суть изобретения поясняется чертежами, где на фиг.1 представлена схема устройства, на котором, как пример, осуществляется заявляемый способ, а на фиг. 2 - последовательность во времени режимов давления в плавильной и литейной камерах.

На фиг.1 позицией 1 обозначен корпус устройства, позицией 2 - плавильная камера, позицией 3 - тигель, расположенный в индукторе 4, который вместе с тиглем и расплавленной заготовкой при помощи поворотного механизма (не показано) поворачивается по оси XY и через отверстие 5 расплавленный металл попадает в форму 6 литейной камеры.

На фиг.2 показаны изменения давления в плавильной камере (сплошная линия 1) и литейной камере (пунктирная линия).

Заявляемый способ осуществляется при помощи, например, изображенного на фиг. 1 устройства, корпус 1 которого разделен на две камеры. В плавильной камере 2 размещен тигель 3, который установлен в индуктор 4. В тигель вкладывают заготовку, плавильную камеру вакуумируют, включают генератор (не показан) высокой частоты. После расплавления заготовки и достижения необходимой для литья температуры (для сплава на основе кобальта эта температура равна 1400oС) при помощи поворотного механизма (не показан) индуктор вместе с тиглем поворачивают вокруг оси XY и расплав через отверстие попадает в нагретую форму 6. Форма 6 установлена в литейной камере 7, в которой все время поддерживают вакуум. В плавильную камеру одновременно с началом разлива металла с большой скоростью подают инертный газ (аргон) до достижения в ней давления 0,5-2,5 атм. Такое давление достигается через 0,2 секунды. После окончания разлива металла газ из плавильной камеры откачивают при помощи сильного вакуумного насоса (производительностью до 100 л/с). В плавильной и литейной камерах достигается приблизительно одинаковый вакуум, как это показано на фиг.2. Изделие в форме выдерживают в условиях вакуума, во время этой выдержки имеет место дегазация. Время выдержки зависит от сложности формы изделия и металла, из которого он изготовлен.

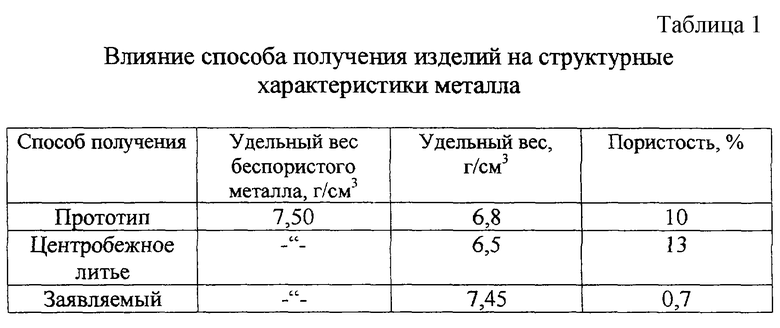

Для подтверждения эффективности заявляемого способа были проведены эксперименты с разными металлами и в разных технологических условиях. Качество металла проверяли измерением удельного веса и сравнением его с удельным весом беспористого состояния. Удельный вес определялся гидростатическим взвешиванием образца в дистилированной воде при температуре 20oС. Для определения удельного веса использовались части изделия (а во многих случаях и все изделие) весом не меньше 10 г. Ошибка измерения составляла 0,05%.

В первой серии исследовань использовали нержавеющую сталь марки 0,2*18Н9 такого химического состава (% по весу):

С - 0,02; Si - 0,9; Mn - 0,8; Cr - 18; Ni - 9; Fe - остальное.

Удельный вес беспористого металла составлял 7,50 г/см3. Температура металла во время заливки составляла 1480oС.

В таблице 1 приведены данные о свойствах металла в отлитых изделиях в зависимости от способа их получения. Для надежного определения данных было выполнено 25 замеров каждого из образцов, полученных по разным технологическим схемам. Полученные данные обрабатывались методом наименьших квадратов. При постоянных результатах число замеров удельного веса уменьшали до 12.

Во второй серии исследований для получения изделий использовали сплав на основе кобальта следующего химического состава (% по весу):

Со - 63,3; Сr - 30,0; Мо - 5,0; Si, Mn, С, N - остальное.

Физико-механические свойства металлических изделий, в частности, из сплавов на основе кобальта, которые широко используются в стоматологии (мосты, коронки, протезы и т.д.), играют решающую роль с точки зрения прочности и долговечности при эксплуатации. А такие фундаментальные физико-механические свойства металла как твердость, прочность, пластичность, зависят - при всех других одинаковых условиях - от пористости (относительной плотности).

Поскольку маленькие размеры отлитых изделий не дают возможности проведения прямых испытаний для определения указанных физико-механических характеристик, значение пористости использовано как качественный показатель при сравнении особенностей металла изделий, полученных в разных условиях.

Ниже приведены результаты исследований второй серии экспериментов (таблица 2).

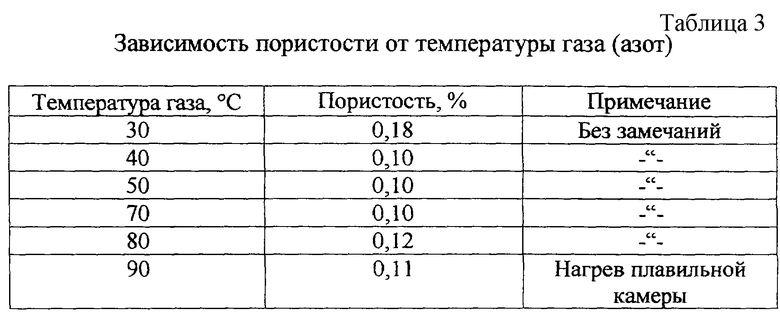

Влияние температуры нагрева газа (азот), которым заполняют плавильную камеру, на пористость металла (сплав на основе кобальта) представлено в таблице 3.

Аналогичные результаты получены при использовании инертного газа - аргона.

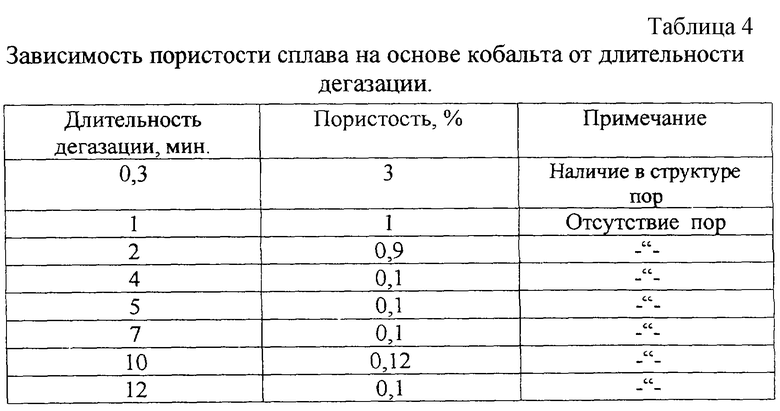

Как показали наши исследования, существенное влияние на качество металла имеет время выдержки изделия в форме в условиях вакуума (10-1 мм рт.ст.), т. е. продолжительность дегазации металла, из которого отлито изделие. Результаты исследований приведены в таблице 4.

Таким образом, проведенные эксперименты свидетельствуют о существенных преимуществах заявляемого способа в сравнении с известными.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ДЕНТАЛЬНЫХ МЕТАЛЛОВ | 2001 |

|

RU2226996C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2005 |

|

RU2319577C2 |

| Вакуумно-компрессионная плавильнолитейная установка | 1990 |

|

SU1763836A1 |

| ЛИТЬЕВЫЕ ИЗДЕЛИЯ ИЗ СПЕЦИАЛЬНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЦИАЛЬНОГО СПЛАВА И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЭТИХ ИЗДЕЛИЙ | 1999 |

|

RU2235798C2 |

| АППАРАТ ДЛЯ ПЛАВКИ И ЦЕНТРОБЕЖНО-ВАКУУМНОГО ЛИТЬЯ | 2005 |

|

RU2304035C2 |

| Способ получения отливок из дисперсно-упрочненных сплавов на основе алюминия или магния | 2018 |

|

RU2691826C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2018 |

|

RU2680322C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОГАБАРИТНЫХ ОТЛИВОК ИЗ ВЫСОКОАКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319578C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МЕТАЛЛА | 1995 |

|

RU2083698C1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ (ВАРИАНТЫ) | 2005 |

|

RU2305023C2 |

Изобретение относится к ортопедической стоматологии и может использоваться для плавления и литья изделий из дентальных металлов, таких как коронки, мосты, протезы и т.д. Технический результат изобретения заключается в обеспечении бездефектной структуры отлитого изделия и повышении его надежности в процессе эксплуатации. Способ получения изделия из дентальных металлов включает плавление заготовки в плавильной камере в условиях вакуума, заливку расплавленного металла через край тигля в нагретую форму литейной камеры, в которой поддерживают вакуум в течение всего процесса, с одновременным поднятием давления в плавильной камере выше атмосферного в режиме газодинамического удара путем напуска в нее газа, доведения в конце процесса давления до атмосферного. Перед запуском газа его нагревают, после заливки металла проводят его дегазацию путем вакуумирования плавильной камеры и выдержки в этих условиях формы с отлитым изделием. 3 з.п.ф-лы, 2 ил., 4 табл.

| US 5168917 А, 08.12.1992 | |||

| УСТАНОВКА ДЛЯ ОТЛИВКИ ЗУБНЫХ ПРОТЕЗОВ | 0 |

|

SU269230A1 |

| Способ литья стоматологических протезов | 1982 |

|

SU1122313A1 |

Авторы

Даты

2003-12-27—Публикация

2001-04-12—Подача