Изобретение относится к конструкциям тепловых агрегатов шахтного типа, работающих в плотном нисходящем слое, и может быть использовано для сушки, обжига и/или охлаждения кусковых, гранулированных и зернистых материалов при производстве извести, цементного клинкера, рудных окатышей и прочего в промышленности строительных материалов, химической, металлургической и других отраслях промышленности.

Известна конструкция шахтной печи, содержащая теплоизолирующую шахту с газораспределительными стенками, брусьями и полостями, образованными между огнеупорными стенками шахты и газораспределительными (перфорированными) стенками, разделенными перекрытиями, в которой стенки полостей выполнены параболическими, при этом угол наклона касательной к параболе в точке соприкосновения ее с газораспределительной стенкой и вертикалью составляет 5-30°. (Авторское свидетельство СССР №1393005, М.Кл. F 27 В 1/00, 1985).

Недостатком установки является неравномерность обжига, обусловленная фильтрацией в слое газов в перекрестно-точном направлении.

Наиболее близкой по технической сущности и достигаемому результату является конструкция секционной шахтной печи, включающая шахту с продольными и перфорированными стенками, с окнами и закрепленными под ними полками, каналы под которыми соединены с газоходами подачи теплоносителя и отвода отходящих газов. (Патент СССР №1685124, М. Кл. F 27 В 1/00, 1989).

Недостатком конструкции секционной шахтной печи является низкая производительность, обусловленная наличием только двух секций.

В основу изобретения положена задача усовершенствования конструкции секционного шахтного теплообменника путем увеличения площади фильтрации в слое газов и производительности.

Эта задача решается посредством секционного шахтного теплообменника, содержащего шахту с продольными и перфорированными стенками с окнами и закрепленными над ними полками, каналы под которыми соединены с газоходами подачи теплоносителя и отвода отходящих газов, согласно изобретению газоходы подачи и отвода теплоносителя в шахте с двух противоположных сторон присоединены к продольным стенкам.

Рационально в газоходе подачи теплоносителя установить горелки.

Возможен вариант, когда газоход подачи теплоносителя разделен перегородкой, разграничивающей шахту на скоростной нагреватель и охладитель, причем газоходы отвода отходящих газов охладителя оснащены горелками.

Целесообразно, чтобы перфорированные стенки скоростного нагревателя были совмещены по вертикали с перфорированными стенками охладителя.

Присоединение в шахте газоходов подачи и отвода теплоносителя с двух противоположных сторон к продольным стенкам позволяет компоновать в шахте по длине и ширине множество фильтрующих слоев материала и вместе с тем многократно повышать производительность, а оснащение газоходов подачи теплоносителя горелками позволяет повысить компактность теплообменника и снизить потери тепла за счет исключения отдельной топки.

Установка в газоходе подачи теплоносителя перегородки позволяет без изменения количества и параллельности фильтруемых слоев материала разграничить шахтное пространство на подогреватель и охладитель с использованием газохода подогретого воздуха для сжигания горючего. Это позволяет снизить теплопотери и повысить производительность секционного шахтного теплообменника.

Установка перфорированных стенок скоростного нагревателя совмещенно по вертикали с перфорированными стенками охладителя обеспечивает гравитационный транспорт материала в слое без задержки на перфорированных стенках, что стабилизирует температурный режим и газодинамику в слое.

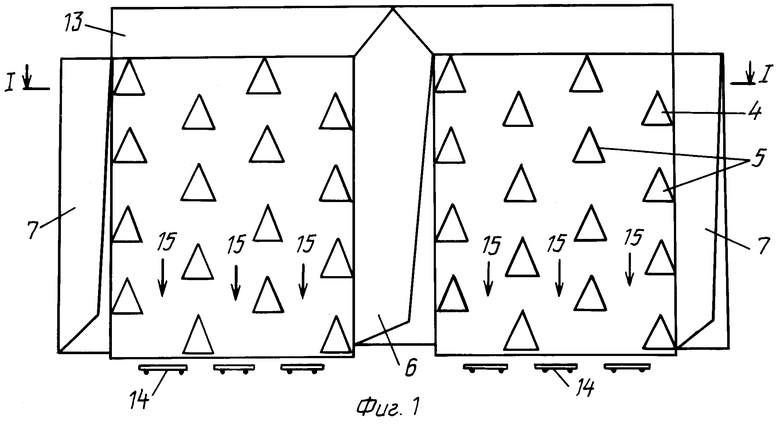

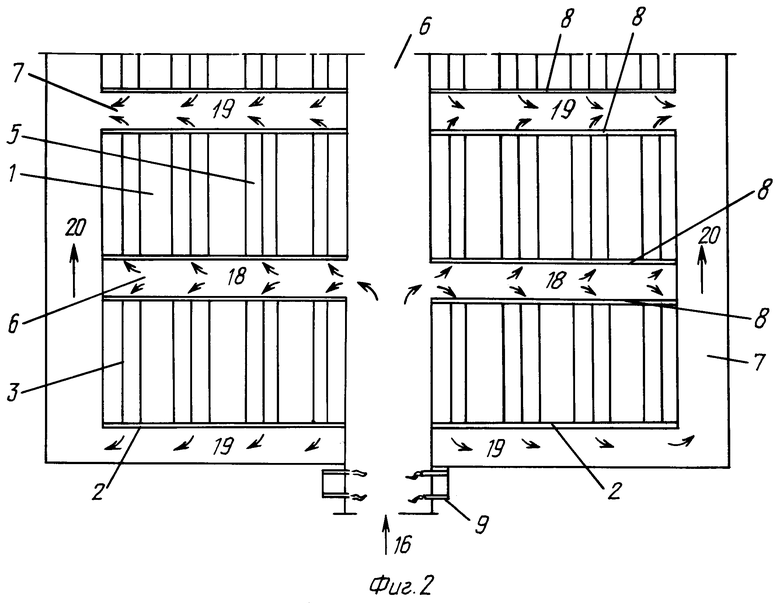

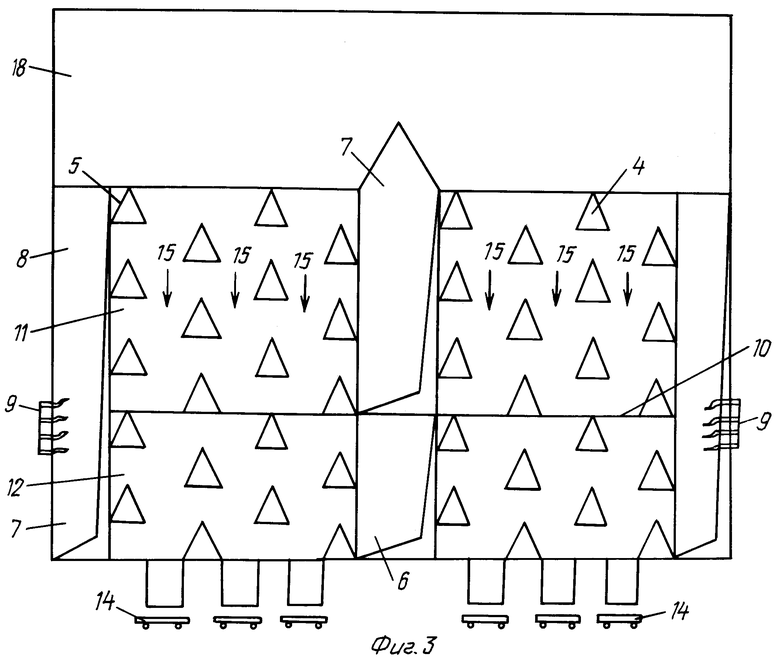

Сущность изобретения иллюстрируется чертежами, где на фиг.1 представлен поперечный разрез секционного шахтного теплообменника, на фиг.2 - разрез I-I на фиг.1, на фиг.3 - другой вариант секционного шахтного теплообменника в поперечном разрезе.

Секционный шахтный теплообменник содержит шахту 1 с продольными 2 и перфорированными 3 стенками, с окнами 4 и закрепленными над ними полками 5, каналы под которыми поочередно соединены с газоходами 6 подачи теплоносителя и газоходами 7 отвода отходящих газов, которые в шахте 1 с двух противоположных сторон 8 присоединены к продольным стенкам 2.

В секционном шахтном теплообменнике в газоходе 6 подачи теплоносителя установлены горелки 9. Перегородка 10 (фиг.3) разграничивает шахтное пространство теплообменника на нагреватель 11 и охладитель 12, перфорированные стенки которых совпадают по вертикали друг с другом. Газоходы 7 отвода отходящих газов из охладителя 12 оснащены горелками 9. Сверху теплообменник оборудован бункером 13, а снизу - питателями 14.

Секционный шахтный теплообменник работает следующим образом.

Кусковой, гранулированный или зернистый материал поступает в бункер 13 и затем разделяется на параллельные потоки перфорированными стенками 3 и слоями, ограниченными продольными стенками 2 и полками 5 материал под действием гравитации опускается вниз по стрелкам 15 нагревается или охлаждается или нагревается и охлаждается газами, фильтрующимися в каждом слое одновременно в прямоточном, противоточном и перекрестно-точном направлениях и затем питателями 14 выгружается из теплообменника.

Воздух по стрелке 16 по газоходу 6 поступает в шахту 1 параллельно перфорированным стенкам 3, где горелками 9 сжигают требуемое количество топлива и далее по стрелкам 17 теплоноситель поворачивает на 90° и растекается по газоходам 6, затем по стрелкам 18 через окна 4 в продольных стенках 2 теплоноситель поступает в каналы под полками 5 и истекает в каждый слой материала, где фильтруется в нем одновременно в прямоточном, противоточном и перекрестно-точном направлениях и, отдав тепло материалу газы через рядом расположенные каналы под полками 5 и окна 4 в противоположных продольных стенках 2 удаляются по стрелкам 19 и далее по стрелкам 20 через газоходы 7 отвода отходящих газов выбрасываются в атмосферу, минуя пылеочистку, которая не требуется, поскольку сам материал является зернистым фильтром с высокой степенью пылеочистки газов.

На фиг.3 показан другой вариант осуществления способа, в котором применяется дополнительная фильтрация в слое газов под перегородкой 10 и воздух первоначально фильтруется в каждом слое и, охлаждая материал в охладителе 12, нагревается и в газоходах 7 теплоноситель дополнительно нагревается при сжигании горючего горелками 9, и далее способ осуществляют по предыдущему варианту.

На фиг.2 пунктирная линия ограничивает размеры секционного шахтного теплообменника, которые могут многократно расти в длину и в ширину и вместе с этим будет увеличиваться площадь фильтрации в слое газов и соответственно этому расти производительность. В таких секционных шахтных агрегатах на одном метре длины установки размещается 100-120 м2 площади перфорированных стенок и для создания высокопроизводительной печи с площадью фильтрации в слое газов в 1000 м2 потребуется площадка длиной менее 10 метров. Обжиговые машины на порядок длиннее секционного теплообменника, в 2-3 раза уступают ему по площади фильтрации в слое газов и производительности.

Высокие показатели производительности секционного теплообменника вместе с компактностью, низкими тепловыми и энергетическими затратами, простотой конструкции, лишенной движущихся частей, достигаются благодаря развитой системе газоходов подачи и отвода теплоносителя с примкнутыми к ним продольными стенками с обеих сторон газоходов, а также фильтрации газов в слое по всем направлениям. Такие секционные теплообменники в 15-20 раз мощнее обжиговых машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СКОРОСТНОГО ОБЖИГА МИНЕРАЛЬНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2214571C2 |

| Способ сушки жидкотекучих и суспензионных материалов и установка для его осуществления | 2001 |

|

RU2220389C2 |

| УСТАНОВКА ДЛЯ ДВУХСТАДИЙНОГО ОБЖИГА ГРАНУЛИРОВАННЫХ И ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2001 |

|

RU2214570C2 |

| СЛОЕВАЯ СЕКЦИОННАЯ ТОПКА СКОРОСТНОГО ГОРЕНИЯ | 2001 |

|

RU2196934C1 |

| УСТАНОВКА ДЛЯ ОБЖИГА И АГЛОМЕРАЦИИ МИНЕРАЛЬНОГО СЫРЬЯ | 2001 |

|

RU2214572C2 |

| СПОСОБ СКОРОСТНОЙ ПЛАВКИ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2217503C2 |

| СПОСОБ СКОРОСТНОГО ИЗГОТОВЛЕНИЯ ОБЖИГОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2214574C2 |

| ШАХТНАЯ ПЕЧЬ | 1991 |

|

RU2024808C1 |

| Шахтная печь с перекрестной подачей теплоносителя | 1989 |

|

SU1656301A1 |

| УСТАНОВКА ДЛЯ ОБЖИГА ГРАНУЛИРОВАННОГО ИЛИ ЗЕРНИСТОГО МАТЕРИАЛА | 1990 |

|

RU2024807C1 |

Изобретение относится к тепловым агрегатам шахтного типа, для обработки материалов при производстве извести. Технический результат - усовершенствование конструкции теплообменника. Секционный шахтный теплообменник содержит шахту с продольными и перфорированными стенками, с окнами и закрепленными над ними полками , каналы под которыми поочередно соединены с газоходами подачи теплоносителя и газоходами отвода отходящих газов, которые в шахте с двух противоположных сторон присоединены к продольным стенкам. Газоход подачи теплоносителя разделен перегородкой, разграничивающей шахту на скоростной нагреватель и охладитель. Газоходы отходящих из охладителя газов оснащены горелками. 1 з.п.ф-лы, 3ил.

| Шахтный теплообменник | 1988 |

|

SU1567855A1 |

Авторы

Даты

2003-12-27—Публикация

2001-06-22—Подача