Изобретение относится к области машиностроения, а точнее к системам измерения герметичности объемов, например емкостей всевозможных транспортных средств, например автомобилей, электромобилей, подводных и надводных аппаратов.

Известен способ определения герметичности объема (см., например, [1]), при котором объем предварительно вакуумируют, герметично изолируют и по количеству рабочего тела, втекающего в него из окружающей среды, определяют герметичность объема.

Недостатками такого способа определения герметичности является то, что в случаях, когда объем предназначен для хранения рабочего тела под рабочим давлением, рабочее состояние объема не соответствует способу определения герметичности. Это может привести к тому, что при проверке герметичности методом вакуумирования герметичность объема при проверке может быть в норме, а в рабочем состоянии объем окажется негерметичен. Это связано с тем, что микротрещины в период проверки герметичности могут быть сжаты и не могут пропускать рабочее тело в окружающую среду, а при рабочем состоянии микротрещины могут оказаться раскрытыми.

Для определения герметичности объемов, предназначенных для хранения рабочих тел под рабочим давлением, известен способ определения герметичности, при котором объем заполняют рабочим телом под рабочим давлением, герметично изолируют от потребителя рабочего тела и за счет измерения количества рабочего тела, оставшегося в замкнутом объеме по истечении определенного промежутка времени, определяют герметичность ([2] , выбранный в качестве прототипа).

Согласно прототипу герметичность определяют следующим образом.

Заполняют объем рабочим телом до рабочего давления. Затем герметично изолируют этот объем от окружающей среды. Выдерживают измеряемый объем в течение определенного времени. Если в течение этого времени количество жидкости осталось без изменения, то объем считается герметичным. Количество жидкости при этом измеряется по показаниям датчика давления. Если датчик давления не изменил своих показаний, то на блок автоматики (или на пульт) поступает сигнал "Объем герметичен".

Недостатком прототипа является то, что согласно известному способу определения герметичности невозможно определить герметичность объема в период функционирования, так как рабочее тело в этот период должно непрерывно поступать либо в двигатель для обеспечения движения, либо в электрохимический генератор для получения электрического тока. В процессе движения (эксплуатации) объект испытывает всевозможные динамические перегрузки, в результате чего объем, заполненный рабочим телом, может потерять герметичность. Утечка рабочего тела в этот период имеет чрезвычайно важное значение. Это связано с тем, что именно в этот период объекты с негерметичными емкостями такого типа представляют собой особую опасность, что может привести к пожару или взрыву и соответственно к жертвам.

Задачей настоящего изобретения является создание такого способа проверки герметичности, при котором герметичность можно было бы определить в период эксплуатации в моменты всевозможных, непредвиденных ситуаций, когда объем подсоединен к потребителю рабочего тела.

Решение поставленной технической задачи позволит избежать при эксплуатации всевозможных транспортных средств возникновения пожаровзрывоопасных ситуаций.

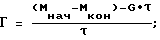

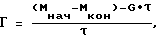

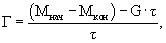

Задача решается тем, что в способе определения герметичности объема объем заполняют рабочим телом, соединяют его с потребителем рабочего тела, замеряют количество рабочего тела, вытекшее из объема по истечении определенного промежутка времени, и количество рабочего тела, поступившее к потребителю за тот же промежуток времени, а герметичность определяют по формуле:

где Г - герметичность, см3/с;

Мнач - количество рабочего тела в начальный момент, см3;

Мкон - количество рабочего тела в конечный момент времени, см3;

G - расход рабочего тела в заданный промежуток времени, см3/с;

τ - заданный промежуток времени, с.

Предлагаемый способ определения герметичности позволяет автоматизировать определение герметичности в период эксплуатации объекта, избежать пожаровзрывоопасной ситуации и повысить надежность эксплуатации.

Способ определения герметичности реализуется следующим образом. После заправки объема рабочим телом, например, на заправочной станции замеряют начальное количество (Мнач) рабочего тела. Соединяют объем с потребителем рабочего тела, например с двигателем внутреннего сгорания, и в процессе эксплуатации в определенные промежутки времени замеряют количество рабочего тела, вытекшее из объема, например бензина, по формуле (Мнач - Мкон), и количество рабочего тела, поступившее к потребителю рабочего тела (G•τ).

В качестве устройств для измерения рабочего тела, вытекшего из объема, можно использовать, например, существующие в настоящее время точные резонансные датчики количества, например, типа РДК-2, имеющие простую электронную схему и унифицированный выходной сигнал (0-5 мА) [3], а в качестве устройств для измерения рабочего тела, поступившего к потребителю, можно использовать существующие в настоящее время точные датчики расхода рабочего тела, например датчик расхода типа DFA (фирма Leybold-Heraus) [4]. Параметры измерений поступают в персональный компьютер, широко применяемый в настоящее время в транспортных средствах, где по формуле:

где Г - герметичность, см3/с;

Мнач - количество рабочего тела в начальный момент, см3;

Мкон - количество рабочего тела в конечный момент времени, см3;

G - расход рабочего тела в заданный промежуток времени, см3/с;

τ - заданный промежуток времени, с,

определяют герметичность в объеме. При этом точность измерения герметичности зависит не только от точности измеряемых приборов, но и от заданного промежутка времени измерения. С увеличением времени измерения точность увеличивается. Наиболее благоприятным периодом определения герметичности является период работы двигателя на какой-то определенной постоянной по времени нагрузке двигателя.

Предлагаемый способ определения герметичности позволяет автоматизировать определение герметичности в период эксплуатации объекта, избежать пожаровзрывоопасной ситуации и повысить надежность эксплуатации.

Список использованных источников

1. Патент Российской Федерации RU 2052780, М кл. G 01 М 3/00.

2. Патент Российской Федерации RU 2157981, М кл. G 01 М 3/00.

3. В. А. Викторов и др. "Измерение количества и плотности сред". Изд-во "Энергия", Москва, 1979 г., стр. 96-98.

4. Г. Виглеб. "Датчики". "Мир", Москва, 1989 г., стр. 85.

Изобретение относится к системам измерения герметичности объемов, например емкостей транспортных средств: автомобилей, подводных и надводных аппаратов и т.д. Изобретение направлено на обеспечение возможности проверки на герметичность различных емкостей в период их эксплуатации, т.е. когда они подсоединены к потребителю. При осуществлении способа определения герметичности объема этот объем заполняют рабочим телом, а после заполнения объема рабочим телом его соединяют с потребителем рабочего тела и в течение определенного промежутка времени замеряют количество рабочего тела, вытекшее из объема, и количество рабочего тела, поступившее к потребителю за тот же промежуток времени, и затем определяют герметичность по формуле  где Мнач - количество рабочего тела в начальный момент времени, Мкон - количество рабочего тела в конечный момент времени, G - расход рабочего тела в заданный промежуток времени, τ - заданный промежуток времени.

где Мнач - количество рабочего тела в начальный момент времени, Мкон - количество рабочего тела в конечный момент времени, G - расход рабочего тела в заданный промежуток времени, τ - заданный промежуток времени.

Способ определения герметичности объема, при котором объем заполняют рабочим телом и в течение определенного промежутка времени определяют герметичность, отличающийся тем, что после заполнения объема рабочим телом его соединяют с потребителем рабочего тела и по истечении определенного промежутка времени замеряют количество рабочего тела, вытекшее из объема, и количество рабочего тела, поступившее к потребителю за тот же промежуток времени, и затем определяют герметичность по формуле

где Г - герметичность, см3/с;

Мнач - количество рабочего тела в начальный момент времени, см3;

Мкон - количество рабочего тела в конечный момент времени, см3;

G - расход рабочего тела в заданный промежуток времени, см3/с;

τ - заданный промежуток времени, с.

| УСТРОЙСТВО УПРАВЛЕНИЯ МОМЕНТОМ ЗАЖИГАНИЯ | 1999 |

|

RU2157918C2 |

| Способ определения размеров утечки жидкости или газа в действующих трубопроводных сетях | 1949 |

|

SU84154A1 |

| Устройство для калибровки несплошностей | 1980 |

|

SU858430A1 |

| СПОСОБ КОНТРОЛЯ НЕГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 1991 |

|

RU2039961C1 |

| Вентильный электродвигатель | 1974 |

|

SU556542A1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ | 1997 |

|

RU2164453C2 |

| US 3331237 A, 07.12.1964. | |||

Авторы

Даты

2003-12-27—Публикация

2001-11-22—Подача