Изобретение может быть использовано при создании и изготовлении микромеханических устройств, содержащих упругие деформируемые исполнительные элементы методом химического травления с использованием масок.

Из уровня техники известны способы изготовления маятникового чувствительного элемента акселерометра (RU 2333137C1, 10.08.2008) (1), в которых формируют объемную структуру чувствительного элемента методом поэтапного травления пластины n-типа с ориентацией (100), включающий первичную химическую обработку пластины, нанесение на пластину маски, устойчивой к анизотропному травлению, последующее анизотропное травление пластины и разделение на отдельные элементы.

Недостатком указанного способа (1) является то, что при анизотропном травлении на получаемом чувствительном элементе образуются острые кромки, которые являются концентраторами механических напряжений.

Наиболее близким аналогом заявленного способа может быть выбран способ изготовления маятникового чувствительного элемента для акселерометра (RU 2539767C1, 27.01.2015) (2) методом поэтапного травления кремниевой пластины n-типа с ориентацией (100), включающий первичную химическую обработку пластины, многократное, последовательное нанесение на пластину маски, устойчивой к травлению, последующее травление пластины и разделение на отдельные элементы.

Наиболее близкий аналог (2) также основан на применении многократного анизотропного травления, который приводит к образованию острых кромок на получаемом чувствительном элементе, являющихся концентраторами механических напряжений.

Техническим результатом заявленного способа является увеличение производительности за счёт использования группового техпроцесса и повышение качества получаемых деталей за счет получения закругленных, неострых кромок чувствительного элемента, в частности кромок торсиона.

Указанный технический результат достигается за счет создания способа изготовления чувствительного элемента акселерометра, который основан на формировании групповым методом объемных структур чувствительных элементов методом поэтапного травления пластин монокристаллического кремния (ориентации (100)) или кварцевого стекла диаметром не менее 100 мм, включающим:

жидкостное травление, которое заключается в первичной химической обработке пластины, последовательном нанесении на пластину однослойной или двухслойной маски с двух сторон пластины, устойчивой к травлению в жидкостных анизотропных или изотропных растворах травления, формировании методами двусторонней фотолитографии химического травления рисунка, травлении на глубину, равную половине толщины пластины за вычетом половины толщины упругих элементов, и удалении маски, используемой при глубинном жидкостном травлении, и

ионно-плазменное травление, которое заключается в отмывке пластины, нанесении маски, стойкой к ионно-плазменному травлению, формировании элементов упругих и технологических перемычек в новой маске на одной стороне пластины, травлении ионно-плазменным методом на глубину, равную толщине упругих и технологических перемычек до образования сквозных отверстий, и снятии маски.

В частном варианте выполнения при ионно-плазменном травлении упругих элементов место их закрепления с неподвижной рамкой выполняют закругленным.

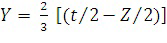

В еще одном частном варианте выполнения для последовательного нанесения на пластину кремния одно- или двухслойной маски, устойчивой к химическому травлению, последующее химическое травление пластины осуществляют на глубину Y= [(t/2-Z/2)], где t - толщина пластины, Z - толщина упругого элемента.

[(t/2-Z/2)], где t - толщина пластины, Z - толщина упругого элемента.

В другом частном случае выполнения для однослойной маски проводят жидкостное травление последней в травящем растворе, не вступающем в реакцию с материалом пластины на глубину ½ толщины маски.

В частном случае выполнения для двухслойной маски проводят жидкостное травление нижнего слоя на всю его толщину в травящем растворе, не вступающем в реакцию с материалом пластины и верхним слоем маски, а затем стравливают верхний слой маски ионно-плазменным методом.

В частном случае выполнения при изготовлении маятникового чувствительного элемента из монокристаллического кремния после ионно-плазменного травления выполняют: разделение пластины на отдельные элементы, их отмывку, нанесение на элементы слоя проводников и контактных площадок из электропроводящего материала через маску, сформированную в пластине монокристаллического кремния.

В еще одном частном случае выполнения способа при изготовлении маятникового чувствительного элемента из кварцевого стекла ионно-плазменное травление включает: отмывку пластины, нанесении с одной из сторон пластины маски, стойкой к ионно-плазменному травлению, с адгезионным подслоем, нанесение с другой стороны пластины электропроводящего слоя, стойкого к жидкостному травителю материала маски, с тем же адгезионным подслоем, как и у маски, формирование рисунков элементов упругих и технологических перемычек в маске на одной стороне пластины и слоя проводников и контактных площадок на другой стороне пластины, жидкостное травление маски, слоя проводников и адгезионного подслоя, травление ионно-плазменным методом на глубину, равную толщине упругих и технологических перемычек до образования сквозных отверстий, снятие маски и адгезионного подслоя.

Заявленное изобретение проиллюстрировано следующими чертежами:

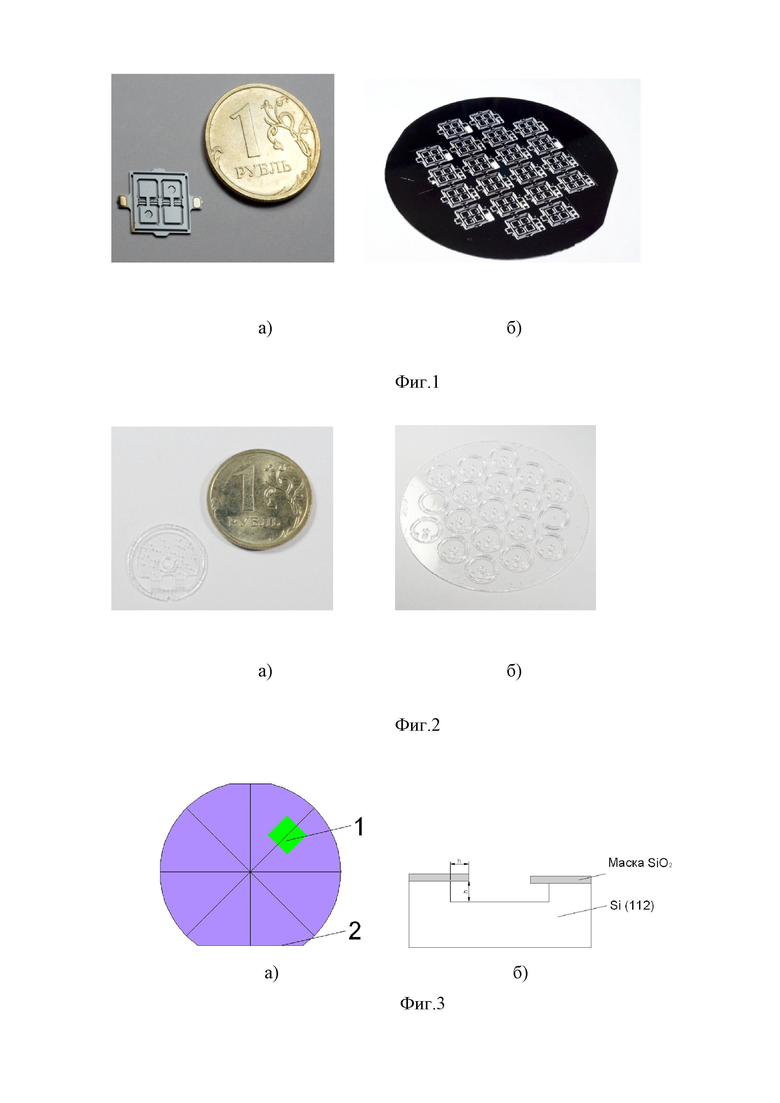

На фиг.1 приведен кремниевый чувствительный элемент акселерометра с торсионами крестообразного типа: а) внешний вид; б) вид на пластине;

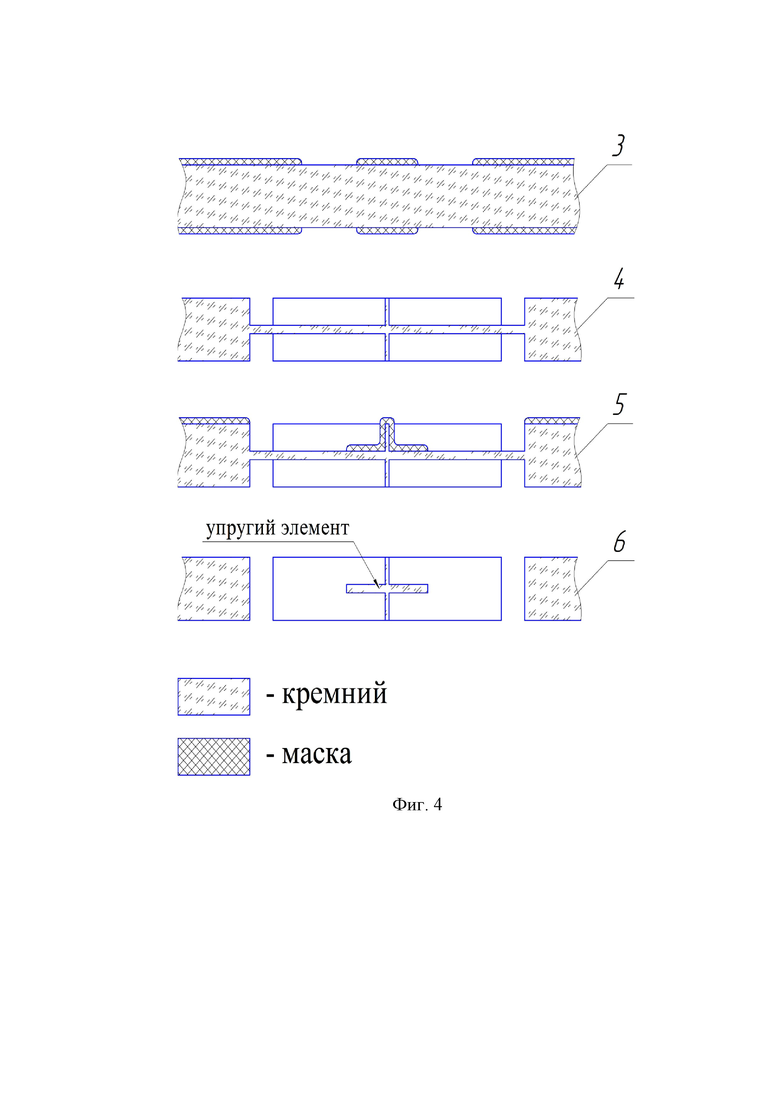

на фиг.2 - кварцевый чувствительный элемент акселерометра с торсионами мостикового типа: а) внешний вид; б) вид на пластине;

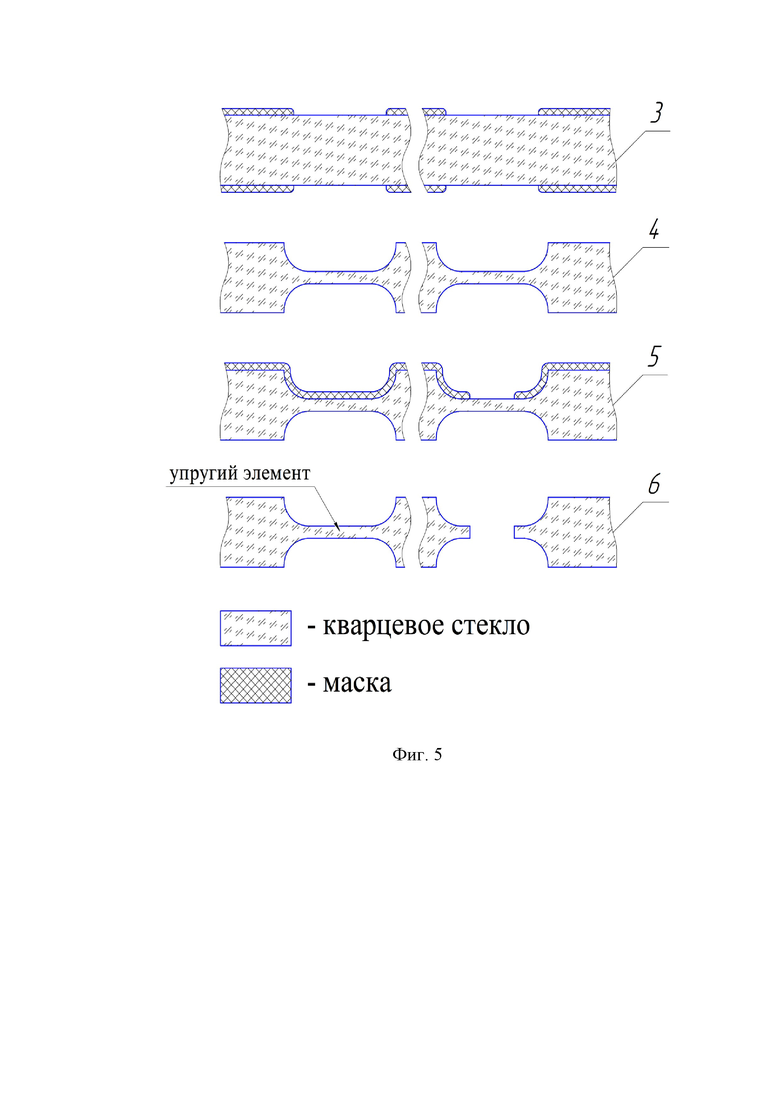

на фиг.3 - ориентация маски на пластине с ориентацией (100) для получения вертикального профиля травления;

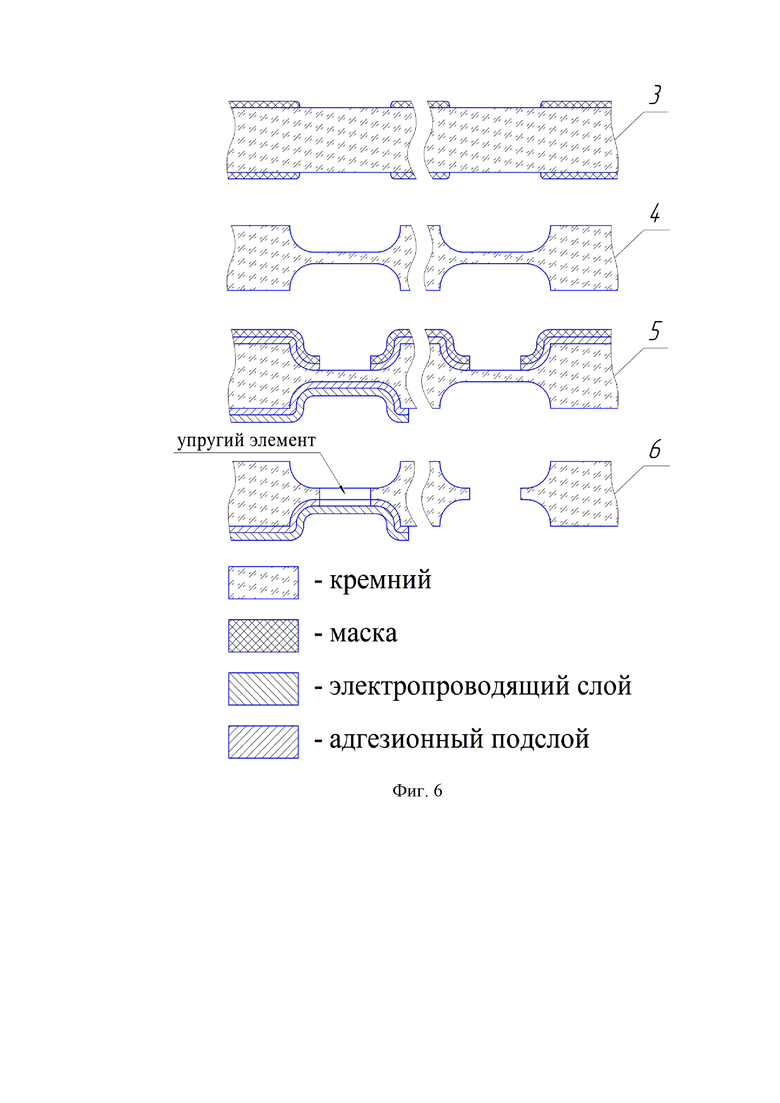

на фиг. 4 – последовательность технологических операций маятниковых чувствительных элементов из кремния;

на фиг. 5 – последовательность технологических операций маятниковых чувствительных элементов из кварцевого стекла;

на фиг. 6 – последовательность технологических операций маятниковых чувствительных элементов из кварцевого стекла с «подвешенным» проводниковым слоем.

На фиг. 1-6 обозначено:

1 - маска;

2 - базовый срез пластины;

3 - пластина с нанесенной маской для жидкостного травления;

4 - пластина после жидкостного травления;

5 - пластина с нанесенной маской для ионно-плазменного травления;

6 - пластина после ионно-плазменного травления.

Заявленный способ изготовления чувствительного элемента акселерометра может быть осуществлен для получения кремниевых или кварцевых чувствительных элементов акселерометра различных конструкций. Данный способ основан на формировании групповым методом объемных структур чувствительных элементов методом поэтапного травления пластин монокристаллического кремния (ориентации (100)) или кварцевого стекла диаметром не менее 100 мм и включает жидкостное и ионно-плазменное травление. Жидкостное травление заключается в первичной химической обработке пластины, последовательном нанесении на пластину однослойной или двухслойной маски с двух сторон пластины, устойчивой к травлению в жидкостных анизотропных или изотропных растворах травления, формировании методами двусторонней фотолитографии, химического травления рисунка, травлении на глубину, равную половине толщины пластины за вычетом половины толщины упругих элементов, и удалении маски, используемой при глубинном жидкостном травлении.

Ионно-плазменное травление, заключается в отмывке пластины, нанесении маски, стойкой к ионно-плазменному травлению, формировании элементов упругих и технологических перемычек в новой маске на одной стороне пластины и травлении ионно-плазменным методом на глубину, равную толщине упругих и технологических перемычек, до образования сквозных отверстий. При ионно-плазменном травлении упругих элементов место их закрепления с неподвижной рамкой выполняют закругленным.

При изготовлении чувствительного элемента акселерометра из пластин монокристаллического кремния (ориентации (100)) после последовательного нанесения на пластину кремния одно- или двухслойной маски, устойчивой к химическому травлению, последующее химическое травление пластины осуществляют на глубину Y= [(t/2-Z/2)], где t - толщина пластины, Z - толщина упругого элемента. Для однослойной маски проводят жидкостное травление последней в травящем растворе, невступающем в реакцию с материалом пластины на глубину ½ толщины маски. Для двухслойной маски проводят жидкостное травление нижнего слоя на всю его толщину в травящем растворе, невступающем в реакцию с материалом пластины и верхним слоем маски, а затем стравливают верхний слой маски ионно-плазменным методом. После ионно-плазменного травления выполняют разделение пластины на отдельные элементы, их отмывку, нанесение на элементы слоя проводников и контактных площадок из электропроводящего материала через маску, сформированную в пластине монокристаллического кремния.

[(t/2-Z/2)], где t - толщина пластины, Z - толщина упругого элемента. Для однослойной маски проводят жидкостное травление последней в травящем растворе, невступающем в реакцию с материалом пластины на глубину ½ толщины маски. Для двухслойной маски проводят жидкостное травление нижнего слоя на всю его толщину в травящем растворе, невступающем в реакцию с материалом пластины и верхним слоем маски, а затем стравливают верхний слой маски ионно-плазменным методом. После ионно-плазменного травления выполняют разделение пластины на отдельные элементы, их отмывку, нанесение на элементы слоя проводников и контактных площадок из электропроводящего материала через маску, сформированную в пластине монокристаллического кремния.

При изготовлении маятникового чувствительного элемента из кварцевого стекла ионно-плазменное травление включает: отмывку пластины, нанесение с одной из сторон пластины маски, стойкой к ионно-плазменному травлению, с адгезионным подслоем, нанесение с другой стороны пластины электропроводящего слоя с тем же адгезионным подслоем, как и у маски, формирование элементов упругих и технологических перемычек в маске на одной стороне пластины и слоя проводников и контактных площадок на другой стороне пластины, травление ионно-плазменным методом на глубину, равную толщине упругих и технологических перемычек до образования сквозных отверстий, травление маски и адгезионного подслоя маски и слоя проводников. С целью уменьшения паразитных механических напряжений, возникающих при изменении температуры из-за разницы в температурных коэффициентах расширения материалов упругого элемента и проводникового слоя, проходящего по поверхности упругих элементов, необходимо сформированные участки проводников располагать таким образом, чтобы они «висели» в воздухе (фиг. 6).

Применение указанного способа позволяет устранить следующие недостатки применяемых раннее методов, например при анизотропном жидкостном травлении кремния (без плазмохимического), при вскрытии отверстия в анизотропном травителе на торце рисунка формируются плоскости (110). При этом в другом месте пластины отверстия еще не вскрылись. Таким образом, скорость ухода линейного размера креста 4*cos45*V(110). По результатам измерений уход размера составил от 10 до 15 мкм при разнотолщинности пластины (±2 мкм).

Согласно численному моделированию при деформации торсиона, максимальные напряжения возникают в местах соединения торсиона с неподвижной рамкой. При анизотропном травлении места соединения гранятся плоскостями (111) и (110). При этом указанные точки являются концентраторами механических напряжений и могут при нагрузке приводить к разрушению торсионов.

При плазмохимическом травлении место закрепления креста можно сделать закругленным, что позволяет снизить механические напряжения в этих точках и тем самым повысить процент выхода годных.

При травлении кварца в изотропном травителе, при групповом травлении на пластинах диаметром 100 мм за счет неоднородности толщины пластины (± 2 микрометра) уход геометрических размеров составлял от 50 до 70 микрометров. Применение ионно-плазменного травления позволило достичь точности ±10 микрометров.

В качестве неисключительного примера выполнения способа можно привести получение кремниевого маятникового чувствительного элемента для акселерометра, который состоит из двух параллельно-расположенных балок, закреплённых по центру с помощью крестообразных торсионов с рамкой, и термокомпенсационной рамки с металлическими контактными площадками, предназначенной для защиты акселерометра от напряжений. На одном из плеч каждой балки, противоположных друг другу, травлением удалена часть материала кремния, поэтому в подвешенном состоянии из-за разности масс в плечах балки располагаются под углом к горизонту. Балки размещены таким образом, чтобы выемка располагалась на диагональных плечах балок.

Результаты моделирования показывают, что с помощью варьирования геометрией торсиона можно подобрать необходимые параметры жёсткости сочленения в достаточно широком диапазоне, ограниченном лишь габаритами кремниевой пластины, на которой выполняются элементы системы. Отличительной особенностью данной конструкции будут небольшие перемещения «подвешенного» элемента и высокая жёсткость конструкции.

В качестве материала для формирования структуры были выбраны кремниевые пластины n-типа с ориентацией (100) с удельным сопротивлением 4,5 Ом·см с двусторонней полировкой. Формирование структуры осуществлялось методом поэтапного травления кремния для получения нужной объемной структуры. Травление осуществлялось раствором KOH:H2O при температуре 80°С через маску оксида кремния. Локальные отверстия в маске формировались с помощью фотолитографии.

Другая сложность формирования структуры заключалась в выполнении требования к вертикальности стенок торсиона, которая может быть обеспечена ориентацией прямолинейных сторон маски под углом 45° относительно направления [110], вдоль которого ориентирован базовый срез кремниевой пластины (см. фиг. 3-а).

Вследствие поворота маски будет происходить подтравливание кремния под маской на величину, равную глубине травления (фиг. 3-б), а также подтравливание внешних углов выпуклых структур. Подтравливание связано с образованием на углах быстротравящихся граней типа (112). Таким образом, на фотошаблоне размеры элементов, параллельных плоскости (112), необходимо уменьшать на величину, равную глубине растравливания.

В результате ряда технологических операций, включающих в себя процессы фотолитографии, химическую обработку, анизотропное жидкостное травление, была сформирована структура маятника с вертикальными торсионами заданной геометрии.

Полученные образцы выламывались из пластины и методом анодного сращивания устанавливались на статорную пластину, с помощью которой осуществляются электрический контакт и определение выходных параметров устройства.

Метод позволяет изготавливать по групповой технологии большое количество маятников с высоким процентом выхода годных по пластине, причем наибольшее влияние на выход годных оказывает равномерность исходной пластины по толщине, то есть зависит от технологических возможностей производителя.

Таким образом, предлагаемый способ изготовления чувствительного элемента акселерометра позволяет производить чувствительные элементы групповым методом таким образом, что влияние недостатков исходных пластин сводится к минимуму, а качество получаемых деталей повышается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления интегральных преобразователей | 2018 |

|

RU2698486C1 |

| Способ формирования объемных элементов в кремнии для устройств микросистемной техники и производственная линия для осуществления способа | 2022 |

|

RU2794560C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКИХ УПРУГИХ ЭЛЕМЕНТОВ | 2015 |

|

RU2601219C1 |

| Способ формирования монокристаллического элемента микромеханического устройства | 2016 |

|

RU2628732C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПА ДЛЯ НАНОИМПРИНТ ЛИТОГРАФИИ | 2011 |

|

RU2476917C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ Z-СРЕЗА | 2012 |

|

RU2475950C1 |

| Способ компенсации неоднородности травления кремниевых перемычек по чипу (варианты) и кремниевая пластина с распределением чипов по данному способу (варианты) | 2020 |

|

RU2748050C1 |

| СПОСОБ КОМПЕНСАЦИИ РАСТРАВА ВНЕШНИХ УГЛОВ ФИГУР ТРАВЛЕНИЯ НА КРЕМНИЕВЫХ ПЛАСТИНАХ С ОРИЕНТАЦИЕЙ ПОВЕРХНОСТИ (100) | 2006 |

|

RU2331137C1 |

| Способ формирования плат микроструктурных устройств со сквозными металлизированными отверстиями на монокристаллических кремниевых подложках | 2018 |

|

RU2676240C1 |

| Способ изготовления профилированных кремниевых структур | 2019 |

|

RU2730104C1 |

Изобретение может быть использовано при создании и изготовлении микромеханических устройств, содержащих упругие гибкие деформируемые исполнительные элементы методом химического травления с использованием масок. Способ изготовления чувствительного элемента акселерометра основан на формировании групповым методом объемных структур чувствительных элементов методом поэтапного травления пластин монокристаллического кремния ориентации (100) или кварцевого стекла диаметром не менее 100 мм, включающим жидкостное и ионно-плазменное травление. Обеспечиваются увеличение производительности за счёт использования группового техпроцесса и повышение качества получаемых деталей. 6 з.п. ф-лы, 6 ил.

1. Способ изготовления чувствительного элемента акселерометра, отличающийся тем, что он основан на формировании групповым методом объемных структур чувствительных элементов методом поэтапного травления пластин монокристаллического кремния (ориентации (100)) или кварцевого стекла диаметром не менее 100 мм, включающим:

жидкостное травление, которое заключается в первичной химической обработке пластины, последовательном нанесении на пластину однослойной или двухслойной маски с двух сторон пластины, устойчивой к травлению в жидкостных анизотропных или изотропных растворах травления, формировании методами двусторонней фотолитографии, химического травления рисунка, травлении на глубину, равную половине толщины пластины за вычетом половины толщины упругих элементов и удалении маски, используемой при глубинном жидкостном травлении, и

ионно-плазменное травление, которое заключается в отмывке пластины, нанесении маски, стойкой к ионно-плазменному травлению, формировании элементов упругих и технологических перемычек в новой маске на одной стороне пластины, травлении ионно-плазменным методом на глубину, равную толщине упругих и технологических перемычек до образования сквозных отверстий, и снятие маски.

2. Способ изготовления по п.1, отличающийся тем, что при ионно-плазменном травлении упругих элементов место их закрепления с неподвижной рамкой выполняют закругленным.

3. Способ изготовления по п.1, отличающийся тем, что после последовательного нанесения на пластину кремния одно- или двухслойной маски, устойчивой к химическому травлению, последующее химическое травление пластины осуществляют на глубину  , где t - толщина пластины,Z - толщина упругого элемента.

, где t - толщина пластины,Z - толщина упругого элемента.

4. Способ изготовления по п.3, отличающийся тем, что для однослойной маски проводят жидкостное травление последней в травящем растворе, невступающем в реакцию с материалом пластины на глубину ½ толщины маски.

5. Способ изготовления по п.4, отличающийся тем, что для двухслойной маски проводят жидкостное травление нижнего слоя на всю его толщину в травящем растворе, невступающем в реакцию с материалом пластины и верхним слоем маски, а затем стравливают верхний слой маски ионно-плазменным методом.

6. Способ изготовления по любому из пп.1-5, отличающийся тем, при изготовлении маятникового чувствительного элемента из монокристаллического кремния после ионно-плазменного травления выполняют разделение пластины на отдельные элементы, их отмывку, нанесение на элементы слоя проводников и контактных площадок из электропроводящего материала через маску, сформированную в пластине монокристаллического кремния.

7. Способ изготовления по п.1, отличающийся тем, что при изготовлении маятникового чувствительного элемента из кварцевого стекла ионно-плазменное травление включает отмывку пластины, нанесении с одной из сторон пластины маски, стойкой к ионно-плазменному травлению, с адгезионным подслоем, нанесение с другой стороны пластины электропроводящего слоя, стойкого к жидкостному травителю материала маски, с тем же адгезионным подслоем, как и у маски, формирование рисунков элементов упругих и технологических перемычек в маске на одной стороне пластины и слоя проводников и контактных площадок на другой стороне пластины, жидкостное травление маски, слоя проводников и адгезионного подслоя, травление ионно-плазменным методом на глубину, равную толщине упругих и технологических перемычек до образования сквозных отверстий, снятие маски и адгезионного подслоя.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2013 |

|

RU2539767C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2014 |

|

RU2572288C1 |

| СПОСОБ МИКРОПРОФИЛИРОВАНИЯ КРЕМНИЕВЫХ СТРУКТУР | 2014 |

|

RU2559336C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ МИКРОМЕХАНИЧЕСКИХ СИСТЕМ | 2010 |

|

RU2439741C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНОГО ПРЕОБРАЗОВАТЕЛЯ МЕХАНИЧЕСКИХ ВЕЛИЧИН | 1989 |

|

SU1671066A1 |

| Устройство для раздачи приточного воздуха | 1980 |

|

SU877255A1 |

| ВАНКОРЕЗМИЦИН (ВАРИАНТЫ), ЕГО ИСПОЛЬЗОВАНИЕ, ШТАММ AMYCOLATOPSIS ВИДА HIL-006734 ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2228337C2 |

Авторы

Даты

2018-05-31—Публикация

2017-03-24—Подача