Изобретение относится к приборостроению, конкретно, к способам изготовления кремниевых чувствительных элементов микромеханических гироскопов и акселерометров.

Известен способ [1] изготовления глубокопрофильных кремниевых структур путем изотропного травления исходной пластины

монокристаллического кремния.

Недостатком известного способа является низкая точность изготовления конструктивных элементов микромеханических приборов, обусловленная зависимостью скорости травления от внешних условий и концентрации травителя, и также наличие значительных боковых подтравов из-за изотропного травления, т.к. скорость травления при реализации способа равномерна во всех направлениях, что в результате приводит к снижению точности микромеханических гироскопов и акселерометров.

Известен способ [2] изготовления чувствительного элемента микромеханического устройства, заключается в нанесении с обеих сторон пластины защитной маски, формировании окон и локальном анизотропном травлении кремния в окнах этой маски.

Недостатком способа является низкая точность изготовления конструктивных элементов микромеханических приборов, обусловленная наличием искажения профиля микромеханических элементов из-за погрешности при формировании окон в маске с обеих сторон пластины, что в результате приводит к снижению точности микромеханических гироскопов и акселерометров.

Наиболее близким к заявляемому изобретению является способ [3] изготовления глубокопрофилированных структур в кремниевых пластинах, включающий очистку пластин, формирование методом литографии маски для травления с одной стороны подложки, сплошного «стоп-слоя» с обратной стороны подложки, «сухое» травление через маску до «стоп-слоя», удаление маски и «стоп-слоя».

Недостатком данного способа является низкая точность изготовления конструктивных элементов микромеханических приборов из-за отклонения профиля травления вблизи границы кремний-«стоп-слой», обусловленного кинематикой плазмохимического травления кремния в индуктивно-связанной плазме и неоднородностью подтравливания по периметру чувствительного элемента из-за разнотолщинности пластины, что в результате приводит к снижению точности микромеханических гироскопов и акселерометров.

Технический результат заявленного изобретения заключается в повышении точности микромеханических гироскопов и акселерометров.

Задачей, на решение которой направлено заявленное изобретение, является создание способа изготовления глубокопрофилированных структур в кремниевой пластине, обеспечивающего изготовление кремниевых чувствительных элементов с точными геометрическими параметрами.

Поставленная задача решается за счет того, что в способе изготовления глубокопрофилированных структур в кремниевых пластинах, заключающемся в очистке пластины, формировании методом литографии маски для травления с одной стороны подложки и сплошного «стоп-слоя» с обратной стороны подложки, осуществлении «сухого» травления через маску до «стоп-слоя», удалении маски и «стоп-слоя», согласно изобретению, после формирования методом литографии маски для травления с одной стороны подложки «сухое» травление через маску осуществляют на глубину 90-95% толщины пластины, затем удаляют маску, формируют сплошной слой оксида кремния на вытравливаемой стороне пластины, после чего осуществляют анизотропное травление с обратной стороны пластины на глубину 15-20% толщины и удаляют слой оксида кремния.

Отличительным признаком заявленного изобретения является осуществление анизотропного травления с обратной стороны пластины на 15-20% толщины после завершения «сухого» травления на глубину 90-95% толщины пластины, удаления маски и формирования сплошного слоя оксида кремния на выстравливаемой стороне пластины, что в результате позволяет получить глубокопрофилированную структуру с ровными боковыми стенками без зоны неоднородного травления.

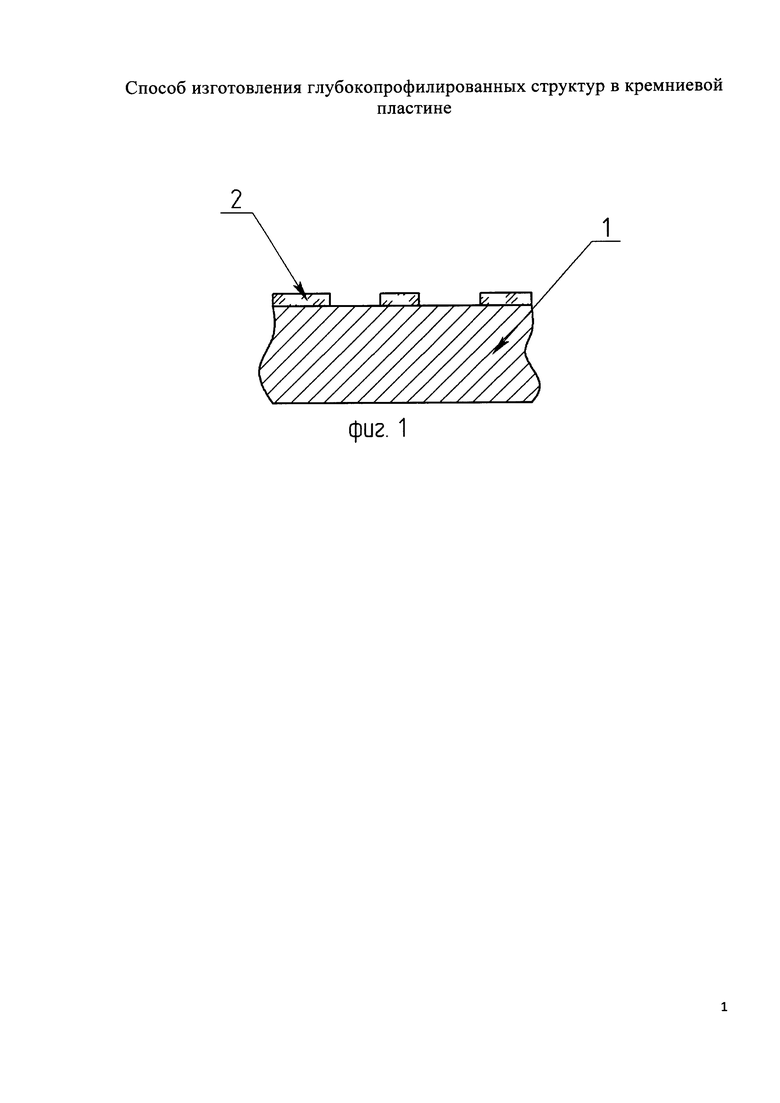

На фиг. 1 изображена маска, сформированная методом литографии.

На фиг. 2 изображена кремниевая пластина после осуществления «сухого» травления через маску на глубину 90-95% толщины пластины.

На фиг. 3 изображен слой оксида кремния, нанесенный на вытравленную сторону кремниевой пластины.

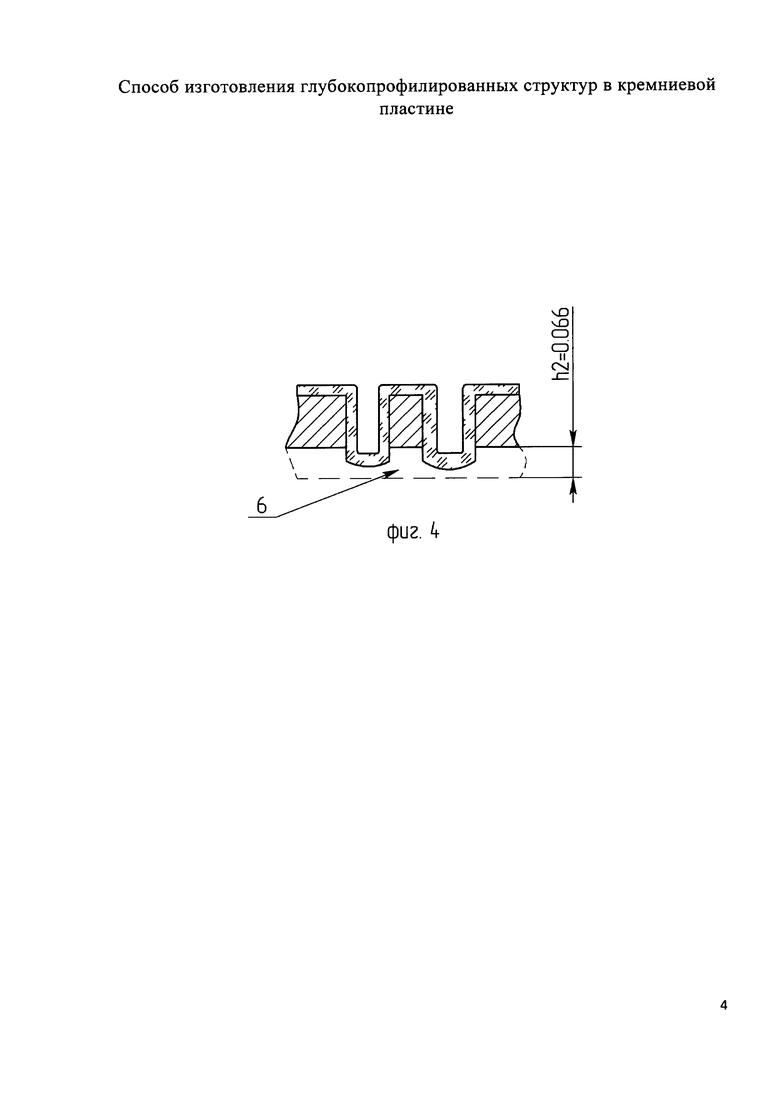

На фиг. 4 изображена кремниевая пластина после осуществления анизотропного травления с обратной стороны кремниевой пластины на глубину 15-20% толщины пластины.

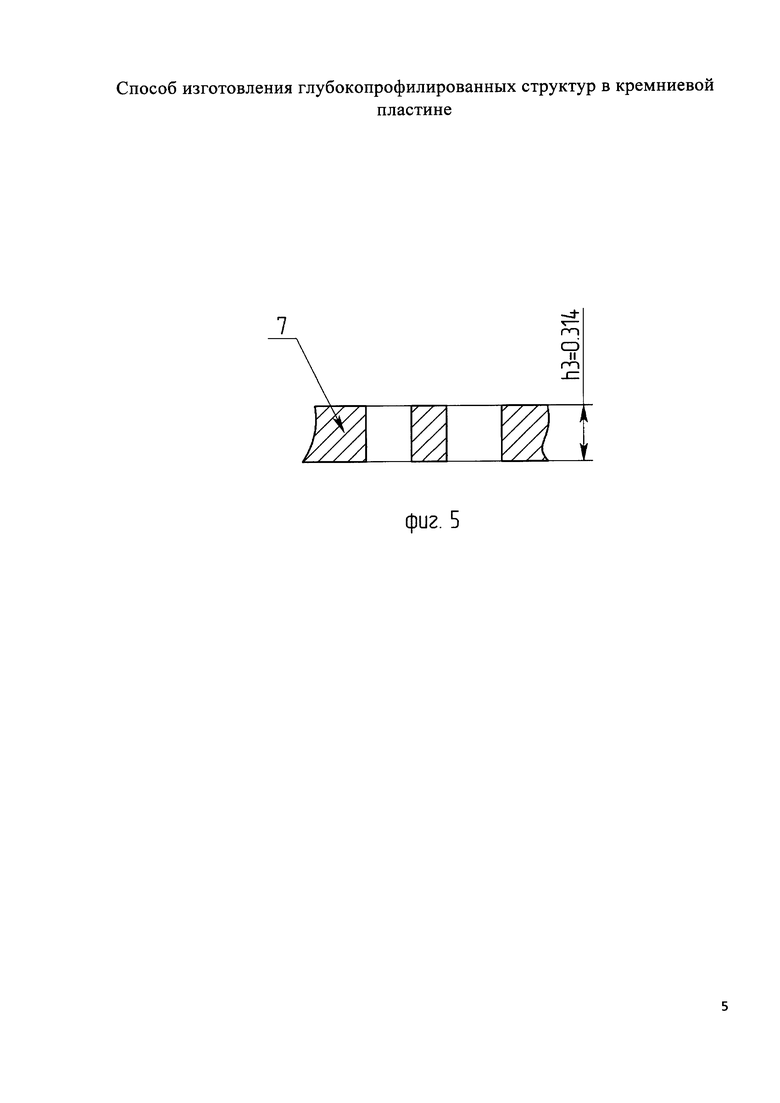

На фиг. 5 изображена глубокопрофилированная кремниевая структура после удаления слоя оксида кремния.

Заявленный способ реализуется следующим образом.

Как показано на фиг. 1 на кремниевой пластине (1) толщиной h=0.380 мм, методом фотолитографии формируют окна для травления, затем осуществляют «сухое» травление кремниевой пластины (1) на глубину 90-95% толщины кремниевой пластины (1), например, на глубину h1=0.355 мм. В результате «сухого» травления формируются углубления (3) и зоны (4) неоднородного травления, как показано на фиг. 2. Затем, как показано на фиг. 3, на вытравливаемой стороне кремниевой пластины (1) формируют сплошной слой (5) оксида кремния, необходимый для травления в анизотропном щелочном травителе КОН на требуемую глубину. Затем осуществляют анизотропное травление обратной стороны (6) кремниевой пластины (1) на глубину 15-20% толщины кремниевой пластины, например на глубину h2=0.066 мм, как показано на фиг. 4. После анизотропного травления с обратной стороны (6) кремниевой пластины, в результате которого происходит удаление зон (4) неоднородности травления, формируется глубокопрофилированная кремниевая структура (7), толщина которой составляет h3=0.314 мм, как показано на фиг. 5. Затем осуществляют удаление слоя (5) оксида кремния.

В результате применения описанного способа изготовлены глубокопрофилированные структуры резонатора микромеханического гироскопа, у которых отсутствует зона неоднородного травления, что в итоге привело к повышению точности микромеханического гироскопа на 50% по сравнению с аналогами за счет того, что при изготовлении конструктивных элементов на кремниевой пластине толщиной не более 0.380 мм, точность воспроизведения угловых размеров конструктивных элементов составила не более 1 градуса, а их линейные размеры составили не более 0.002 мм.

Источники информации

1. Травление полупроводников [сборник статей]. Пер. с англ. С.Н. Горина. М.: Мир, 1965.

2. Обухов В.И., Технология интегральных измерительных преобразователей. - Нижегород. гос. техн. ун-т, Н. Новгород 1994.

3. Григорьев Ф.И., Плазмохимическое и ионно-химическое травление в технологии микроэлектроники. Учебное пособие / Московский государственный институт электроники и математики. М. 2003.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2018 |

|

RU2691162C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2013 |

|

RU2539767C1 |

| СПОСОБ МИКРОПРОФИЛИРОВАНИЯ КРЕМНИЕВЫХ СТРУКТУР | 2014 |

|

RU2559336C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАНТИЛЕВЕРА СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 2007 |

|

RU2335033C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2014 |

|

RU2572288C1 |

| Способ изготовления глубокопрофильных многоуровневых микроструктур в кварцевом стекле | 2023 |

|

RU2804791C1 |

| Способ формирования объемных элементов в кремнии для устройств микросистемной техники и производственная линия для осуществления способа | 2022 |

|

RU2794560C1 |

| Способ изготовления профилированных кремниевых структур | 2019 |

|

RU2730104C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНОГО ВЫСОКОДОБРОТНОГО КРЕМНИЕВОГО МИКРОМЕХАНИЧЕСКОГО РЕЗОНАТОРА | 2009 |

|

RU2435294C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2010 |

|

RU2437181C1 |

Изобретение относится к приборостроению, конкретно к способам изготовления кремниевых чувствительных элементов микромеханических гироскопов и акселерометров. Технический результат заявленного изобретения заключается в повышении точности микромеханических гироскопов и акселерометров. Технический результат достигается за счет создания способа изготовления глубопрофилированных структур в кремниевой пластине, в котором после формирования методом литографии маски для травления с одной стороны подложки «сухое» травление через маску осуществляют на глубину 90-95% толщины пластины, затем удаляют маску, формируют сплошной слой оксида кремния на вытравливаемой стороне пластины, после чего осуществляют анизотропное травление с обратной стороны пластины на глубину 15-20% толщины и удаляют слой оксида кремния. 5 ил.

Способ изготовления глубокопрофилированных структур в кремниевых пластинах, заключающийся в очистке пластины, формировании методом литографии маски для травления с одной стороны подложки и сплошного «стоп-слоя» с обратной стороны подложки, осуществлении «сухого» травления через маску до «стоп-слоя», удалении маски и «стоп-слоя», отличающийся тем, что после формирования методом литографии маски для травления с одной стороны подложки «сухое» травление через маску осуществляют на глубину 90-95% толщины пластины, затем удаляют маску, формируют сплошной слой оксида кремния на вытравливаемой стороне пластины, после чего осуществляют анизотропное травление с обратной стороны кремниевой пластины на глубину 15-20% толщины кремниевой пластины и удаляют слой оксида кремния.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2010 |

|

RU2437181C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2014 |

|

RU2572288C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2013 |

|

RU2539767C1 |

| Способ изготовления сквозных металлизированных микроотверстий в кремниевой подложке | 2016 |

|

RU2629926C1 |

| US 6780337 B2, 24.08.2004 | |||

| US 6284666 B1, 04.09.2001. | |||

Авторы

Даты

2019-02-19—Публикация

2017-12-11—Подача