Изобретение относится к распределительному устройству для использования в операции разливки алюминия.

Уровень техники

В процессе изготовления алюминия после завершения процесса рафинирования расплавленный алюминий разливают в слитки или заготовки, которые впоследствии используются в процессах изготовления алюминиевых изделий, например алюминиевой фольги.

Во время операции разливки расплавленный алюминий подают из раздаточной печи в водоохлаждаемую форму над литейной ямой, где он затвердевает с образованием алюминиевой отливки.

Важно, чтобы поток алюминия в форму был плавным и не турбулентным, так чтобы можно было точно контролировать затвердевание и температурный профиль металла. Если поток является турбулентным, то в алюминий могут попадать загрязнения, которые могут приводить к серьезным проблемам во время последующих процессов изготовления.

Для исключения турбулентности и оптимизации распределения расплавленный алюминий обычно заливают в форму через распределительное устройство. Обычно оно состоит из гибкого мешка из покрытого плетеного стекловолокна, известного как "комбинированный мешок", имеющий наружную оболочку из прочной плетеной ткани с обычно двумя большими отверстиями, через которые протекает расплавленный алюминий, и внутреннюю рубашку из ажурной ткани. При использовании расплавленный алюминий течет через небольшие поры ажурной рубашки, затем через отверстия в наружной оболочке, что помогает исключить турбулентность в потоке алюминия.

Обычные распределительные устройства можно использовать только один раз и затем их выбрасывают. Однако, поскольку эти устройства создаются большей частью вручную, то они относительно дорогие и поэтому их использование значительно увеличивает стоимость производственного процесса.

Обычные распределительные устройства являются, как правило, очень гибкими, или в лучшем случае, полужесткими. Это означает, что расположение и форма устройства могут быть изменчивыми, и точность размеров устройства сложно измерять и контролировать в пределах обычных инженерных допусков. Кроме того, покрытия на плетеном стекловолокне размягчаются при температуре разливки металла, что приводит к уменьшению жесткости распределителя. Эти факторы приводят в совокупности к ограничению надежности распределения металла, а это приводит к неустойчивости операции разливки.

Кроме того, иногда волокна могут отставать от ткани распределителя и увлекаться в расплавленный алюминий, за счет чего в расплавленную отливку попадают загрязнения и причиняют значительные трудности в последующих процессах производства.

Кроме того, обычные распределители не обеспечивают хорошее стекание после использования и иногда снабжаются дополнительными дренажными отверстиями в нижней стенке наружной оболочки для обеспечения полного стекания. Однако алюминий может также протекать через эти отверстия во время разливки, за счет чего нарушается желаемый характер потока жидкого металла.

Другой распределитель, раскрытый в US 5207974, имеет конструкцию "мешок в мешке", содержащую внутренний мешок из непроницаемой ткани и наружный мешок, имеющий выходные отверстия. Устройство подвешивают над формой, а жидкий металл заливают во внутренний мешок. Когда металл достигает верха внутреннего мешка, то он переливается в наружный мешок, и затем протекает через отверстия в форму. Мешок является гибким и подвержен указанным выше недостаткам.

В US 5871660 описаны два разных распределительных устройства. Одно из них представляет гибкий мешок, который имеет указанные выше недостатки. Другое устройство содержит жесткое сопло, имеющее четыре выходных отверстия, которые наклонены для направления расплавленного металла к сторонам формы. Сопло является геометрически сложным и трудным и дорогим в изготовлении.

Сущность изобретения

Задачей данного изобретения является создание распределителя, которое уменьшает, по меньшей мере, некоторые проблемы указанных выше распределительных устройств.

Согласно данному изобретению создано распределительное устройство для использования в операции разливки для направления потока расплавленного алюминия в форму, при этом распределительное устройство содержит жесткий, по существу чашеобразный резервуар из огнеупорного материала, имеющий нижний элемент и периферийную стенку, которая проходит вверх от нижнего элемента, при этом указанный резервуар имеет входное отверстие на своем верхнем конце и, по меньшей мере, одно выходное отверстие у своего основания, при этом устройство выполнено и расположено так, что при использовании расплавленный алюминий, заливаемый в распределительное устройство через входное отверстие, перенаправляется распределительным устройством и вытекает наружу в форму через, по меньшей мере, одно выходное отверстие.

Распределительное устройство служит для направления потока металла во время разливки. Одним из преимуществ использования жесткого материала является то, что он обеспечивает выполнение более сложных геометрических форм, чем с помощью обычных не жестких систем, и позволяет устойчиво воспроизводить эти геометрические формы. Это обеспечивает лучший контроль и оптимизацию характера потока, выходящего из распределителя, а также открывает новые пути для прогнозирования характеристик потока (поскольку трехмерные компьютерные модели потока жидкости лучше работают с жесткими структурами).

Кроме того, устройство не смачивается алюминием и потому легко очищается. Оно может быть слегка более дорогим в изготовлении, чем одноразовый комбинированный мешок, однако его можно использовать повторно несколько раз, за счет чего уменьшается количество отходов и обеспечивается значительная общая экономия средств. Кроме того, исключается опасность оторванных волокон, попадающих в алюминий.

Можно использовать любой огнеупорный материал, который пригоден для длительного контакта с расплавленным алюминием. Сюда входят плавленый кварц, оксид алюминия, муллит, карбид кремния, нитрид кремния, силикооксинитрид алюминия, циркон, оксид магния, оксид циркония, графит, волластонит, силикат кальция, нитрид бора (твердый нитрид бора), титанат алюминия, нитрид алюминия (AIN) и диборид титана (TiB2) и т.д. или комбинация из этих материалов. В качестве альтернативного решения можно использовать подходящий металл, например серый чугун или титан.

В боковой стенке предпочтительно предусмотрено по меньшей мере одно выходное отверстие, при этом устройство выполнено и расположено так, что при использовании расплавленный поток вытекает по существу горизонтально наружу через указанное, по меньшей мере, одно выпускное отверстие. Это обеспечивает хороший, не турбулентный характер потока.

По меньшей мере одно выходное отверстие может быть предусмотрено в нижней части боковой стенки вблизи нижнего элемента, и нижний элемент может быть наклонен в сторону отверстия или каждого отверстия. Это обеспечивает хорошее стекание.

Боковая стенка предпочтительно содержит два боковых элемента стенки и два торцевых элемента стенки. По меньшей мере одно выходное отверстие может быть предусмотрено в каждом торцевом элементе стенки.

Расстояние между боковыми элементами стенки увеличивается в направлении их концов.

Нижний элемент может содержать отражатель потока для перенаправления потока алюминия при его заливке в распределительное устройство.

Боковая стенка предпочтительно наклонена наружу.

Распределительное устройство может содержать нагревательный элемент для предварительного нагревания устройства для предотвращения застывания металла, когда начинается заливка.

Распределительное устройство может содержать опорную структуру, которая может быть выполнена с возможностью простого удаления и перемещения устройства.

Распределительное устройство может содержать пористый элемент, выполненный и расположенный так, что при использовании расплавленный алюминий, заливаемый в распределительное устройство, протекает через этот пористый элемент. Пористый элемент помогает уменьшить турбулентность. Он действует также в качестве фильтрующего устройства, которое захватывает включения и любые крупные частицы, которые могут быть смыты в распределитель. Пористый элемент предпочтительно содержит по существу чашеобразную сетку из плетеного материала, которая входит в и поддерживается резервуаром, при этом расположение таково, что расплавленный алюминий, заливаемый в распределительное устройство через входное устройство, протекает через сетку из плетеного материала перед выходом через, по меньшей мере, одно выходное отверстие. Пористый элемент предпочтительно содержит покрытое стекловолокно.

Распределительное устройство предпочтительно содержит опорную раму, которая при использовании сцепляется с и удерживается резервуаром.

Согласно другому аспекту изобретения создано распределительное устройство для использования при разливке алюминия, при этом распределительное устройство содержит жесткий, по существу чашеобразный резервуар из огнеупорного материала, имеющий входное отверстие наверху и, по меньшей мере, одно выходное отверстие у своего основания, и внутреннюю рубашку, содержащую по существу чашеобразную сетку из плетеного материала, которая входит в и поддерживается указанным жестким резервуаром, при этом расположение таково, что расплавленный алюминий, заливаемый в распределительное устройство через входное отверстие, протекает через сетку из плетеного материала перед выходом из, по меньшей мере, одного выходного отверстия.

Жесткий резервуар поддерживает внутреннюю рубашку во время процесса разливки и направляет поток расплавленного алюминия, в то время как внутренняя рубашка помогает предотвращать турбулентность. Резервуар можно использовать несколько раз. Поэтому необходимо заменять только относительно недорогую внутреннюю рубашку для каждого процесса разливки, за счет чего снижается стоимость процесса.

Жесткий резервуар предпочтительно содержит керамический корпус. Керамический корпус может выдерживать экстремально высокую температуру расплавленного алюминия и обеспечивает жесткую опору для внутренней рубашки. Он также относительно недорогой. Кроме того, поскольку нет необходимости во внешней опоре из ткани, то опасность увлечения оторванных волокон в расплавленный алюминий значительно уменьшается.

Устройство предпочтительно содержит средство для опоры жесткого резервуара, которое обеспечивает при необходимости относительно быструю и простую замену резервуара.

Основание жесткого резервуара предпочтительно имеет выпуклую верхнюю поверхность для обеспечения хорошего стекания из устройства в конце процесса разливки.

Жесткий резервуар предпочтительно содержит, по меньшей мере, один нагревательный элемент. Это обеспечивает возможность предварительного нагревания резервуара на месте перед заливкой расплавленного алюминия.

Внутренняя рубашка предпочтительно содержит сетку из плетеного материала, предпочтительно из покрытого стекла. Этот материал может выдерживать очень высокую температуру расплавленного алюминия.

Внутренняя рубашка предпочтительно содержит опорную раму, которая при использовании сцепляется и поддерживается жестким резервуаром. Это удерживает внутреннюю рубашку в заданном положении и предотвращает ее плавание на расплавленном алюминии.

Согласно другому аспекту изобретения создана система разливки алюминия, содержащая форму, подающее устройство для подачи расплавленного алюминия в распределитель, установленный ниже подающего устройства и выше формы, при этом система выполнена и расположена так, что при использовании расплавленный алюминий заливается из подающего устройства в форму через распределительное устройство.

Распределительное устройство предпочтительно располагается так, что во время заливки оно частично погружено в расплавленный металл в форме, при этом, по меньшей мере, одно выходное отверстие находится ниже поверхности жидкого металла.

Перечень фигур чертежей

Ниже приводится описание, в качестве примеров, вариантов выполнения изобретения со ссылками на прилагаемые чертежи, на которых изображено:

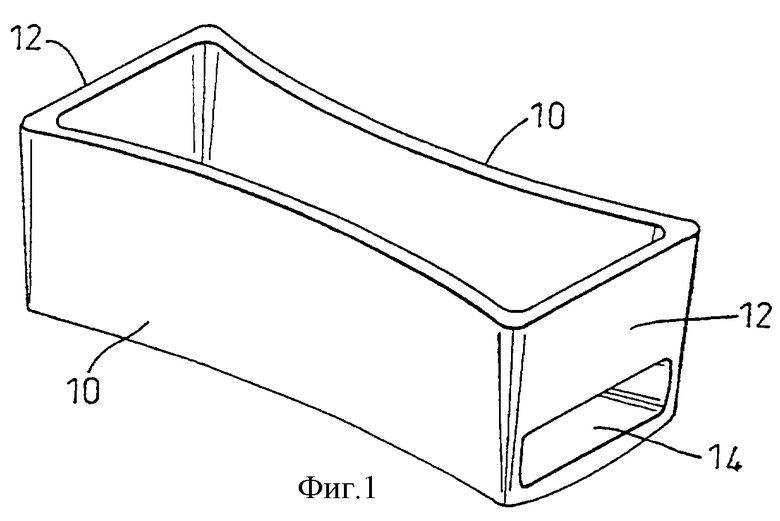

фиг. 1 - первое распределительное устройство согласно изобретению в изометрической проекции;

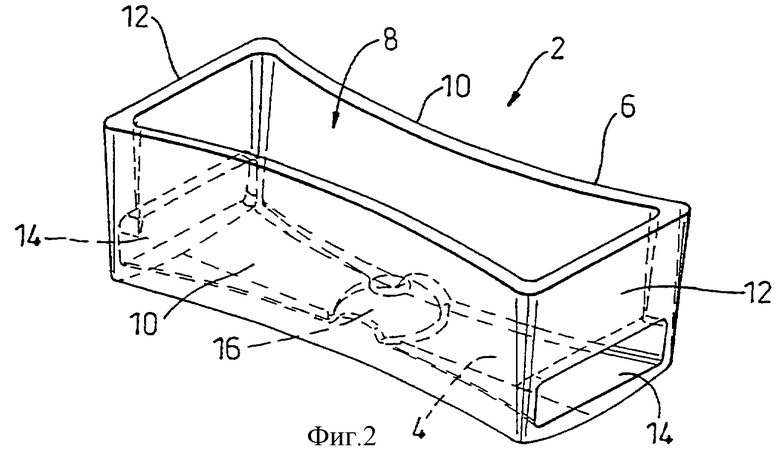

фиг. 2 - частичный разрез первого распределительного устройства для иллюстрации невидимых деталей согласно изобретению в изометрической проекции;

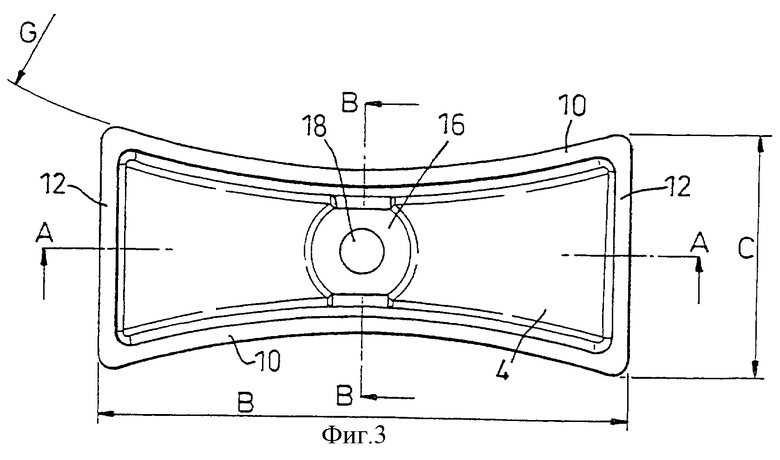

фиг.3 - вид сверху первого распределительного устройства;

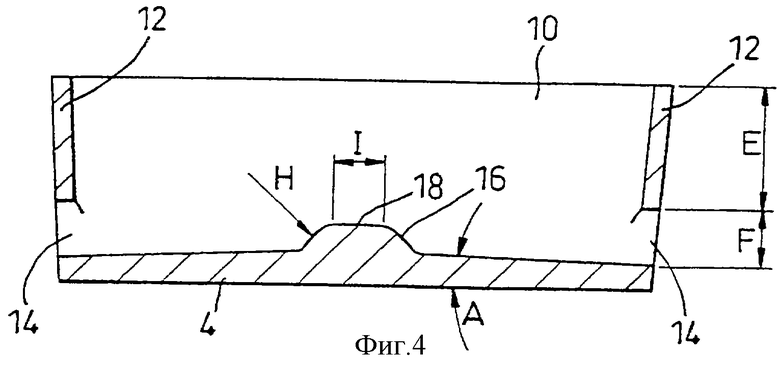

фиг.4 - продольный разрез по линии А-А на фиг.3;

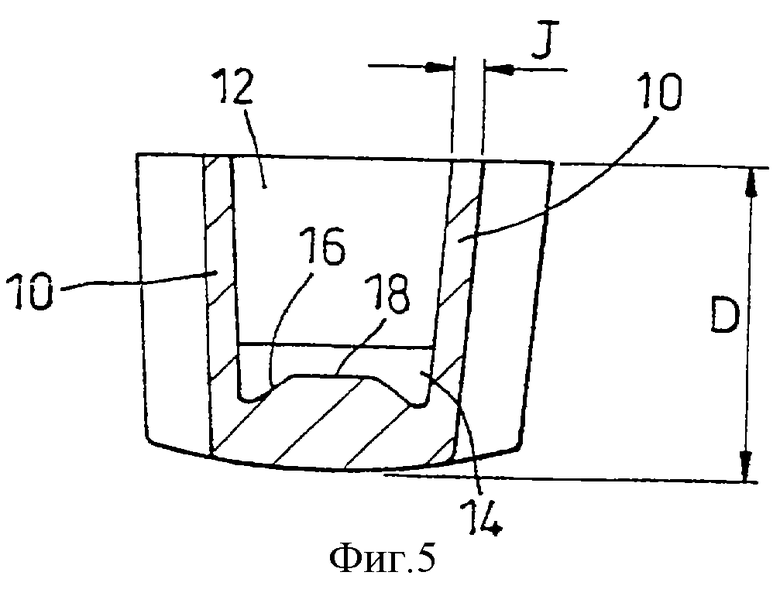

фиг.5 - поперечный разрез по линии В-В на фиг.3;

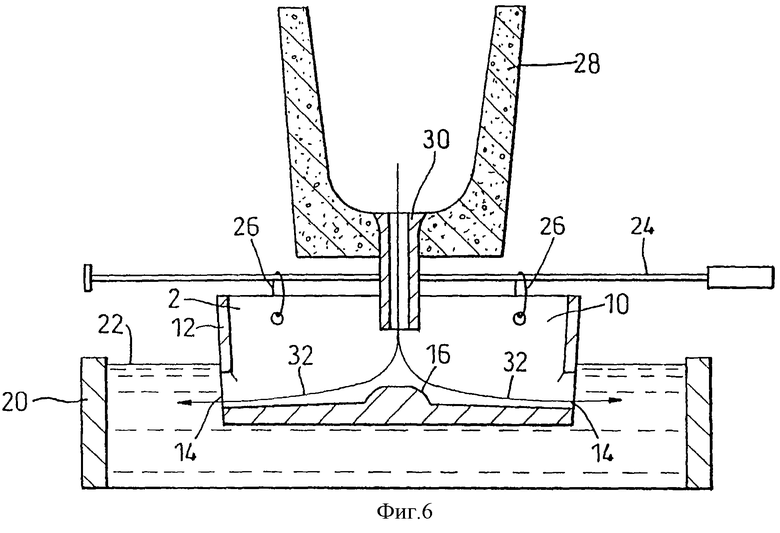

фиг. 6 - продольный разрез первого распределительного устройства, установленного над формой;

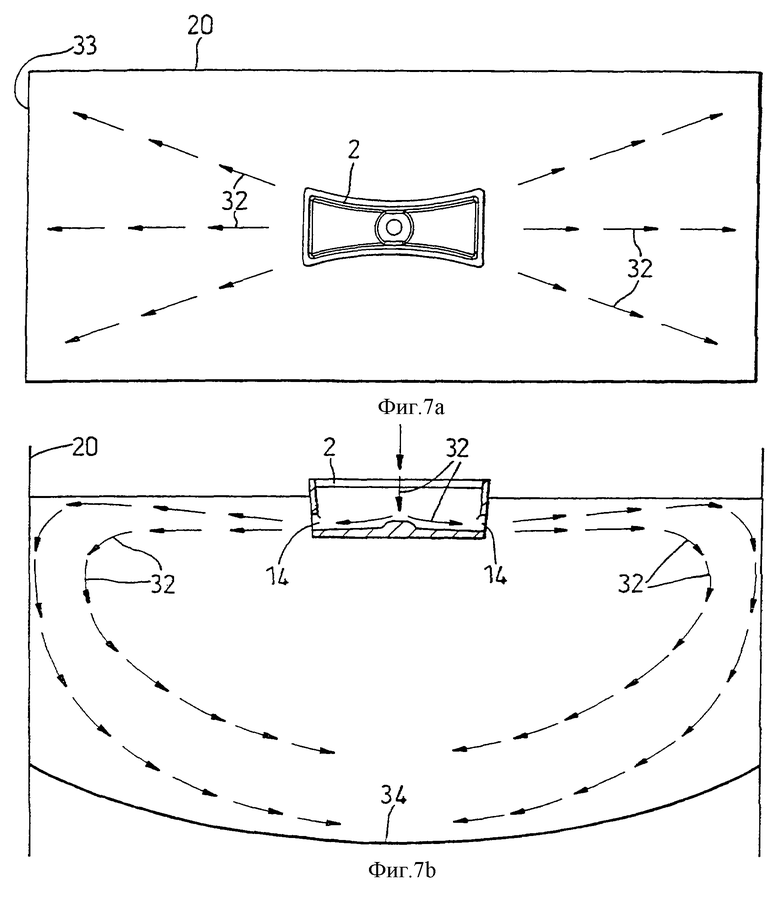

фиг.7а и 7b - диаграммы распределения потока расплавленного алюминия через устройство на виде сверху и на виде сбоку;

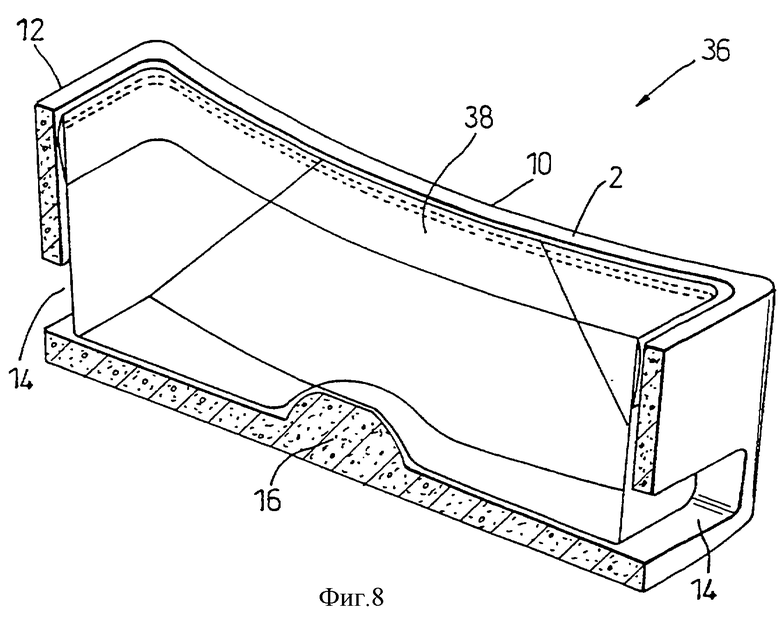

фиг. 8 - разрез второго распределительного устройства согласно изобретению в изометрической проекции;

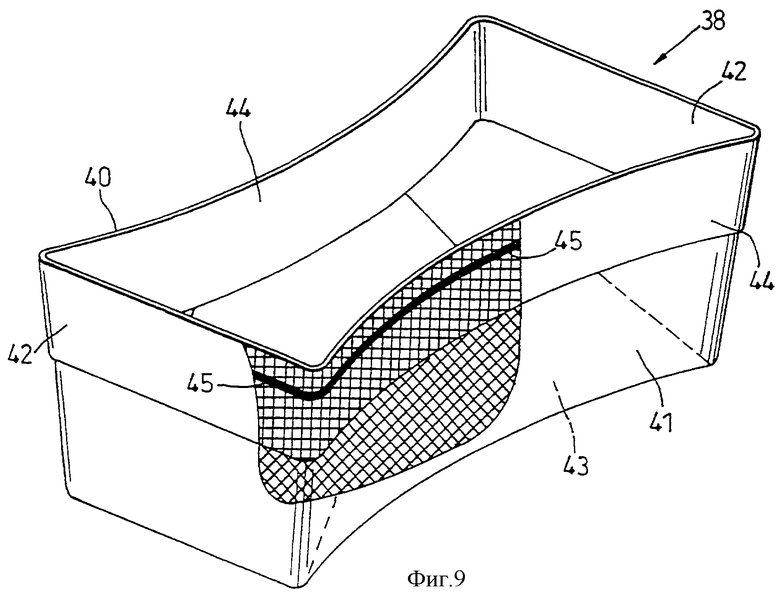

фиг. 9 - рубашка из ткани, образующая внутреннюю часть второго распределительного устройства.

Сведения, подтверждающие возможность осуществления изобретения.

Распределительное устройство 2 согласно первому варианту выполнения изобретения показано на фиг.1-5. Устройство предназначено для использования в операции разливки алюминия для направления потока расплавленного алюминия в форму, при этом при использовании устройство располагается точно над формой, так что во время заливки оно частично погружено ниже уровня расплавленного металла в форме.

Распределительное устройство 2 содержит жесткий, по существу чашеобразный резервуар из огнеупорного материала, имеющего нижний элемент 4 и периферийную стенку 6, которая проходит вверх от основания и наклонена слегка наружу, образуя входное отверстие 8 на верхнем конце устройства. Периферийная стенка 6 имеет четыре стороны и включает два боковых элемента 10 стенки и два торцевых элемента 12 стенки. Боковые элементы 10 стенки изогнуты внутрь, придавая устройству двояковогнутую форму, расстояние между боковыми элементами стенки увеличивается в направлении концов этих стенок.

В нижней части каждого торцевого элемента 12 стенки предусмотрено выходное отверстие 14, при этом нижняя кромка каждого отверстия находится заподлицо с верхней поверхностью нижнего элемента 4. Каждое отверстие 14 проходит по существу горизонтально через стенки и выполнено и расположено так, что при использовании расплавленный алюминий вытекает через них по существу горизонтально наружу.

Нижний элемент 4 наклонен в сторону выходных отверстий 14 и содержит возвышенный, отклоняющий поток элемент 16, который отклоняет поток расплавленного алюминия, заливаемого в устройство, и направляет его в сторону выходных отверстий 14. Отклоняющий поток элемент 16 является по существу полусферическим, однако имеет плоскую верхнюю поверхность 18.

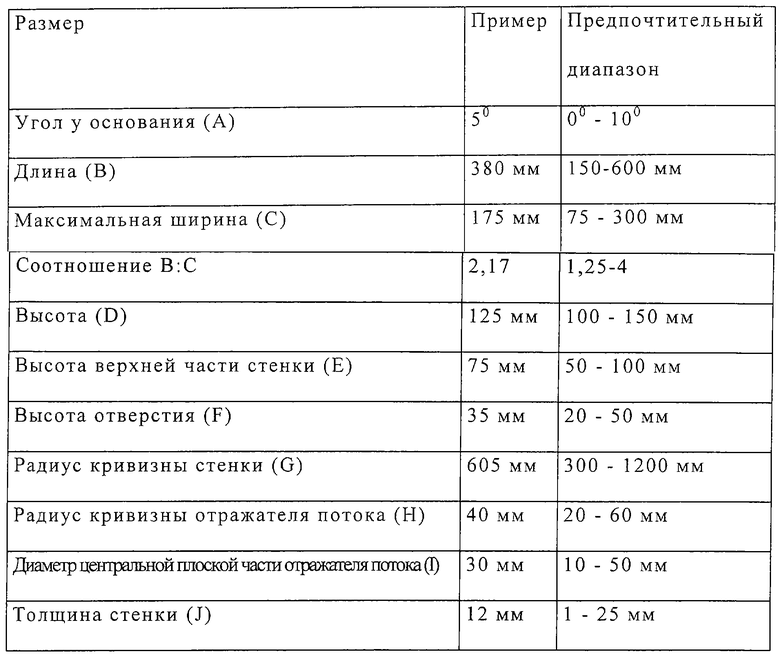

Форма и размеры распределителя являются очень важными для обеспечения плавного и предсказуемого характера потока. Конкретный пример и предпочтительные диапазоны этих размеров, в отношении которых установлено, что они обеспечивают очень хорошие результаты, приведены в таблице.

Распределительное устройство 2 может быть изготовлено из любого огнеупорного материала, который пригоден для продолжительного контакта с расплавленным алюминием. Это включает плавленый кварц, оксид алюминия, муллит, карбид кремния, нитрид кремния, силикооксинитрид алюминия, циркон, оксид магния, оксид циркония, графит, волластонит, силикат кальция, нитрид бора (твердый нитрид бора), титанат алюминия, нитрид алюминия (AIN) и диборид титана (TiB2) и т. д. Кроме того, устройство может быть выполнено из композитного материала, образованного из комбинации перечисленных выше материалов, или оно может быть выполнено путем пропитывания этими материалами волоконной подложки. В качестве альтернативного решения распределительное устройство может быть выполнено из подходящего металла, например серого чугуна или титана.

При использовании распределительное устройство 2 устанавливается внутри верхней части водоохлаждаемой формы 20, как показано на фиг.6, при этом выходные отверстия 14 находятся как раз ниже поверхности 22 расплавленного алюминия в форме. Распределительное устройство опирается на два горизонтальных опорных стержня 24, которые проходят через опорные петли 26, присоединенные к сторонам распределительного устройства. Расплавленный алюминий заливается из раздаточной печи в лоток 28, из которого он протекает через выпускное отверстие 30 в открытую верхнюю часть распределительного устройства 2. Жидкий алюминий отражается наружу отражательным элементом 16 и направляется изогнутыми боковыми стенками 10 к торцевым стенкам 12. Затем алюминий вытекает наружу через выходные отверстия 14 в форму 20, где он затвердевает с образованием алюминиевой отливки. Поток алюминия через распределительное устройство (который показан стрелками 32) определяется формой устройства и геометрической формой его выходов, которые выполнены для создания плавного, контролируемого характера потока металла в форме с прогнозируемым распределением тепла.

Характер потока показан на фиг.7а и 7b. Как показано на виде сверху на фиг. 7а, распределительное устройство 2 направляет жидкий металл в сторону коротких стенок 33 формы 20 и создает расходящийся характер потока, когда металл протекает в направлении углов, а также середины этих сторон. Сначала, как показано в продольном разрезе на фиг.7b, поток металла из распределительного устройства является по существу горизонтальным, а затем поворачивается вниз и внутрь по достижении сторон 33 формы, создавая сердцеобразный узор над фронтом 34 затвердевания металла. Этот характер потока обычно считается идеальным и обеспечивает очень хорошее качество отливки или заготовки.

Устройство обеспечивает ряд преимуществ при использовании в процессе разливки алюминия. Оно не смачивается жидким алюминием и поэтому его просто очищать. Устройство пригодно для повторного использования, что снижает количество отходов. Оно недорого в изготовлении, что понижает стоимость. Оно имеет наклонное основание, так что металл скатывается в конце разливки и без препятствий стекает. Отражатель потока уменьшает или исключает турбулентность в точке изменения направления потока между выпускным отверстием и распределителем. Стенки жесткого резервуара изогнуты для создания желаемого характера потока металла. С помощью подходящей системы установки устройство можно при необходимости быстро и просто заменять, обеспечивая неизменное расположение и тем самым надежное распределение металла.

Возможны различные модификации устройства, описание некоторых из них приводится ниже. Устройство может содержать установочную систему для установки его внутри формы, например, путем зажима или закрепления металлического держателя наверху, по сторонам, торцам или на основании устройства, или посредством интегрирования подходящего держателя в устройство.

Устройство может содержать пористый элемент для дополнительного уменьшения турбулентности и улавливания оксидных включений, образуемых на основании окисления на поверхности, создаваемых турбулентностью в металле, или любых крупных частиц, смываемых в распределитель. Элемент может быть выполнен из любого подходящего пористого материала. Он может быть изготовлен, например, путем сшивания покрытого полотна из стекловолокна, термического формования тканого из покрытого смолой стекловолокна полотна, путем включения стальной проволоки в тканое из стекловолокна полотно, путем создания керамической копии из сетчатой полиуретановой пены и т.д.

Устройство может содержать нагревательный элемент для нагревания устройства на месте перед использованием для предотвращения застывания металла при первом контакте с устройством. Электронагревательные элементы могут быть включены, например, в стенки и в основание устройства.

Второй вариант выполнения распределительного устройства показан на фиг.8 и 9. Это устройство 36 содержит жесткий чашеобразный резервуар 2 и внутреннюю рубашку 38 из ткани, которая образует внутреннюю часть распределителя и входит внутрь резервуара 2.

Резервуар 2 по существу идентичен с описанным выше первым распределительным устройством, и поэтому его описание не приводится. Для обозначения аналогичных частей используются одинаковые числовые позиции.

Внутренняя рубашка 38 изготовлена из покрытой ажурной ткани из стекловолокна. Покрытие может быть как органическим, так и неорганическим. Органическое покрытие может быть, например, производным от поливинилового спирта, в то время как неорганическое покрытие может быть коллоидным оксидом кремния с небольшим количеством крахмала для увеличения жесткости.

Рубашка 38 является по существу чашеобразной и выполнена с возможностью вставления в жесткий резервуар 2. Как показано на фиг.9, она имеет периферийную стенку 40 с изогнутыми сторонами 41 и плоскими сторонами 42 и по существу плоское основание 43. Верхняя часть периферийной стенки 40 усилена вторым слоем 44 плетеного стеклянного полотна, который закрывает проволочную раму 45. Рама 45 является относительно пружинящей и придает дополнительную жесткость для опоры рубашки 38 в наружном резервуаре 2.

При использовании внутренняя рубашка 38 располагается в наружном керамическом резервуаре 2. Рама 45 поддерживает рубашку на стенках 10, 12 резервуара 2, и рубашка принимает внутреннюю форму резервуара, накладываясь на отражательный элемент 16, как показано на фиг.8. Сетка проходит над выходными отверстиями 14, так что жидкий металл, протекающий через распределитель, проходит через сетку.

Распределительное устройство подвешивается над литейной ямой, по существу как показано на фиг.6. При заливании расплавленного алюминия в распределитель он протекает через поры в материале внутренней рубашки и через отверстия 14 в резервуар 2. Жесткий резервуар 2 направляет поток расплавленного алюминия, управляя распределением и профилем температуры металла в форме, в то время как внутренняя рубашка 38 уменьшает турбулентность и захватывает оксидные включения, возникающие на основе окисления поверхности, и любые крупные частицы, которые могут быть смыты в распределитель.

После использования внутреннюю рубашку 38 можно удалить и выбросить в отходы, оставляя на месте керамический резервуар 2. Резервуар 2 можно использовать много раз, прежде чем он будет заменен. Поэтому нет необходимости в удалении всего распределителя после каждой операции разлива, за счет чего упрощается производственный процесс и уменьшаются стоимость и количество отходов.

Жесткий резервуар 2 может, не обязательно, содержать электронагревательные элементы (не изображены), которые позволяют подогревать его на месте до температуры расплавленного алюминия перед процессом разливки.

Возможны различные модификации распределительного устройства. Например, распределитель не обязательно должен иметь точно ту форму, которая показана на фигурах, а может иметь любую форму в соответствии с размерами и формой литейной формы и желаемого характера потока. При необходимости могут быть предусмотрены дополнительные окна и дренажные отверстия.

Кроме того, внутренняя рубашка может быть заменена мешком из плетеного материала снаружи жесткого резервуара, так что он является последним компонентом, через который проходит расплавленный алюминий перед попаданием в форму. В качестве альтернативного решения она может быть заменена другим пористым элементом, например блоком из жесткой сетчатой керамической пены, который входит внутрь резервуара 2, или плетеным носком, который охватывает выпускное отверстие для фильтрации металла при его заливании в распределительное устройство.

Изобретение относится к литейному производству и может быть использовано при разливке алюминия. Устройство содержит жесткий чашеобразный резервуар из огнеупорного материала. Расплавленный алюминий заливают в распределительное устройство через входное отверстие в верхней его части. Затем перенаправляется устройством и вытекает, по крайней мере, из одного выходного отверстия в форму. Нижний элемент устройства выполнен наклонным в сторону выходного отверстия. В вариантах устройство может содержать отражатель потока расплава. В резервуаре может быть установлена чашеобразная сетка из плетеного материала для уменьшения турбулентности протекающего через нее алюминия. Для предотвращения застывания металла устройство может содержать нагревательный элемент. Устройство может быть использовано несколько раз за счет пористого сменного элемента - сетки. Обеспечивается экономия средств, улучшается качество разливаемого металла. 5 с. и 27 з.п. ф-лы, 9 ил., 1 табл.

| US 5871660 A, 16.02.1999 | |||

| US 5207974 A, 04.05.1993 | |||

| US 3111732, 26.11.1963 | |||

| УСТРОЙСТВО ДЛЯ ПОДАЧИ РАСПЛАВА АЛЮМИНИЯ В УСТАНОВКУ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1994 |

|

RU2091193C1 |

| Стопорно-разливочное устройство для подвода металла в кристаллизатор | 1977 |

|

SU716704A1 |

Авторы

Даты

2004-01-10—Публикация

2000-08-04—Подача