Область техники, к которой относится изобретение

Изобретение относится к области металлургии и может быть использовано в операции разливки цветных металлов и сплавов, в частности, алюминия, алюминиевых сплавов, для получения слитков повышенного качества при изготовлении изделий пищевой, судостроительной, авиакосмической и автомобильной промышленности.

Уровень техники

Проблема повышения внутреннего качества полуфабрикатов в виде плоских слитков из металлов и алюминиевых сплавов остается актуальной. До сих пор в литейном производстве ведутся научные работы по поиску наиболее эффективных и малозатратных решений по распределению потоков расплава по литейной лунке слитка. Доказано, что если при получении литой заготовки удается сформировать внутреннюю мелкозернистую структуру, то при последующей деформационной обработке эта структура наследуется, тем самым повышаются характеристики деформируемых полуфабрикатов и снижается количество брака.

На сегодняшний день, например, для подачи расплавленного алюминия в кристаллизаторы при полунепрерывном производстве крупногабаритных плоских слитков применяются гибкие мешки из стеклоткани. Они представляют собой форму прямоугольника в сечении с отверстиями по бокам широкой, либо узкой грани. Через открытые отверстия происходит истекание расплавленного алюминия в кристаллизатор. Внутри мешка установлена пористая сетка из стеклоткани «внутренний мешок» со стороной ячейки 1-5 мм. Стандартные распределители бывают двух видов: формованные и шитые. Два вида отличаются между собой жесткостью изделий. Первый вид позволяет лучше держать конструкцию распределителя. Но как правило оба вида являются довольно мягкими, гибкими. Их форма и размеры изменяются в процессе литья, точность их размеров трудно измерять и контролировать. Кроме того, плетеный характер материала стеклоткани влечет за собой торчащие кусочки ткани, либо их отрыв в продукцию. Попадающие частички ткани в продукции создают загрязнения и трудности при последующей переработке. При запуске литья зачастую происходит провисание и в некоторых случаях «примерзание» распределителя к поддону и отрыв донной части. Эти факторы образуют совокупность, представляющую собой ограничение надежности применения распределителей при литье и нестабильности процесса производства продукции.

Обычные распределители используются только один раз и затем они утилизируются. Стоимость производства стандартных распределителей относительно высока и соответственно это сказывается на повышение себестоимости производимой продукции. Кроме того, материал стандартных распределителей не обеспечивает должного стекания алюминия со стенок распределителей в конце литья. Зачастую для дополнительного стекания алюминия применяют в конструкции распределителя дополнительные отверстия. Это может приводить к нарушению направления потока расплава в лунке слитка. В свою очередь недостаточное стекание со стенок приводит к увеличению потерь алюминия, что сказывается на экономике процесса.

Известен распределитель (патент US № 5207974, B22D35/04, 10.03.1995 г), который содержит конструкцию «мешок в мешке», содержащую внутренний мешок из непроницаемой ткани и наружный мешок, имеющий выходные отверстия. Устройство подвешивают над формой, а жидкий металл заливают во внутренний мешок. Когда металл достигает верха внутреннего мешка, то он переливается в наружный мешок, и затем протекает через отверстия в форму. Мешок является гибким и подвержен перечисленным выше недостаткам.

Известны два разных распределительных устройства (патент US № 5871660, B22D41/50, опубл. 16.02.1999 г). Одно из них представляет гибкий мешок, который имеет присущие стандартным распределителям недостатки. Другое устройство содержит жесткое сопло, имеющее четыре выходных отверстия, которые наклонены для направления расплавленного металла к сторонам формы. Сопло является геометрически сложным и трудным, и дорогим в изготовлении.

Известен разливочный стакан для подачи расплавленного металла в кристаллизатор непрерывной разливки металлических изделий и установка непрерывной разливки металлических изделий, оборудованная таким стаканом (патент RU № 2168391, B22D41/50, опубл. 10.06.2001 г.), содержащий выполненные из жесткого материала днище, имеющее входную зону, в которую при работе подают горячий металл, и стенку в основном прямоугольной формы, которая включает в себя первую и вторую продольные секции и первую и вторую поперечные секции, при этом в днище выполнено по крайней мере одно отверстие, а в первой и второй поперечных секциях выполнены соответственно первое и второе фронтальные отверстия.

Недостатком устройства является большая масса и хрупкость конструкции относительно термоформованных изделий.

Известно распределительное устройство для применения при разливке металла (патент RU № 2416487, B22D11/103, опубл. 20.04.2011 г.), содержащее выполненные из жесткого материала днище, имеющее входную зону, к которой при работе подают горячий металл, и стенку в основном прямоугольной формы, которая включает в себя первую и вторую продольные секции и первую и вторую поперечные секции, при этом в днище выполнено, по крайней мере, одно отверстие, а в первой и второй поперечных секциях выполнены соответственно первое и второе фронтальные отверстия, отличающийся тем, что он снабжен первой и второй отклоняющими пластинами, при этом первая отклоняющая пластина расположена между отверстием днища и первой продольной секцией стенки, а вторая отклоняющая пластина расположена между отверстием днища и второй продольной секцией стенки, при этом отклоняющие пластины расположены конусообразно с сужением в направлении поперечной секции стенки. Устройство содержит подвижные части, что существенно усложняет как изготовление распределителя, так и процесс использования, а при чистке распределителя возможны затруднения и возникновение неочищенных поверхностей, что влечет к попаданию в продукцию загрязнений.

Наиболее близким аналогом по совокупности признаков является распределительное устройство для использования при разливке металла (патент RU № 2220817, B22D37/00, опубл. 10.01.2004 г.). Согласно данному изобретению создано распределительное устройство для использования в операции разливки для направления потока расплавленного алюминия в форму, при этом распределительное устройство содержит жесткий, по существу чашеобразный резервуар из огнеупорного материала, имеющий нижний элемент и периферийную стенку, которая проходит вверх от нижнего элемента, при этом указанный резервуар имеет входное отверстие на своем верхнем конце и, по меньшей мере, одно выходное отверстие у своего основания, при этом устройство выполнено и расположено так, что при использовании расплавленный алюминий, заливаемый в распределительное устройство через входное отверстие, перенаправляется распределительным устройством и вытекает наружу в форму через, по меньшей мере, одно выходное отверстие.

Недостатком технического решения является наличие только двух выходных отверстий с неизменной конфигурацией. Данная конструкция является жесткой по сравнению со стандартными распределителями, но не учитывает необходимость равномерного распределения температуры по сечению лунки слитка и снижению скорости потока расплава к стенкам слитка.

Раскрытие сущности изобретения

Задачей является создание устройства для равномерного распределения потоков расплавленного металла по объему жидкой лунки кристаллизующегося слитка при литье.

Техническим результатом изобретения является повышение качества плоских слитков, а именно исключение макросегрегации по сечению слитка, а также исключению дефектов в виде плавающих кристаллов, которые могут кристаллизоваться на стандартно применяемых «мягких» распределителях из стеклоткани, за счет уменьшения турбулентности потоков расплавленного металла для создания ламинарного истечения металла в процессе литья.

Устройство позволяет направлять потоки расплавленного металла, поступающего в кристаллизатор, управлять распределением потоков и характером движения потоков, глубиной и геометрией лунки слитка.

Технический результат достигается за счет того, что в устройстве для распределения расплавленного металла при литье, содержащем резервуар из огнеупорного материала, имеющий днище (1) с рассекателем потока (7) и стенки (3, 4), при этом указанный резервуар имеет входное отверстие (2) и по меньшей мере два выходных отверстия (6) у своего основания, новым является то, что резервуар выполнен в виде геометрической конструкции, образующей объемное внутреннее пространство посредством двух торцевых стенок (4), днища (1) и двух выпуклых боковых стенок (3), каждая из которых содержит не менее одного наружного выступа (5), при этом выходное отверстие (6) выполнено в виде сквозного промежутка между боковыми стенками (3) и одной из торцевых стенок (4).

Дополняют изобретение частные случае его реализации, так днище (1) и торцевая стенка (4) в области выходного отверстия (6) соединены перемычками (8), выполненными монолитно с упомянутыми стенками (3) и (4). Выступы (5) выполнены предпочтительно v-образной формы со скруглением. Нижняя кромка выходных отверстий (6) и выступов (5) выполнены заподлицо с днищем (1). Рассекатель (7) выполнен в виде полусферического элемента, закрепленный в центральной части днища (1). Устройство содержит элемент крепления (9), выполненный с возможностью жесткого крепления устройства на литейной коробке.

Краткое описание чертежей

Изобретение поясняется чертежами, на которых представлены:

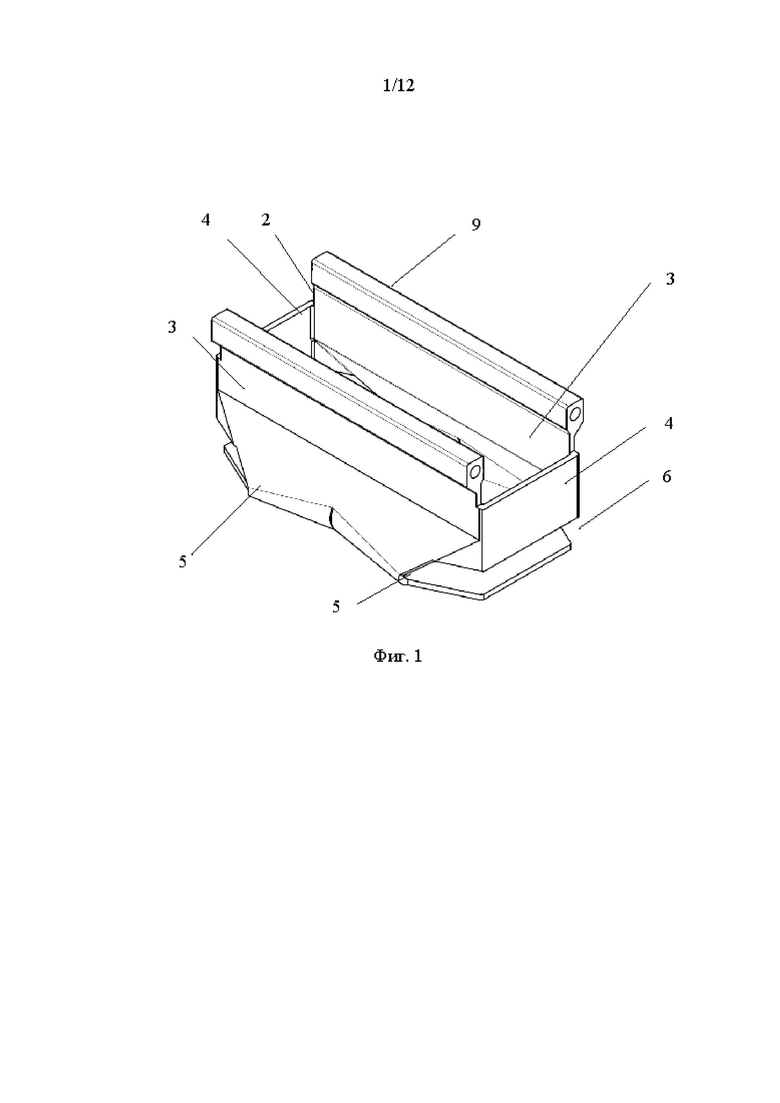

Фиг. 1 – общий вид устройства для распределения расплавленного металла в проекции с двумя выступами.

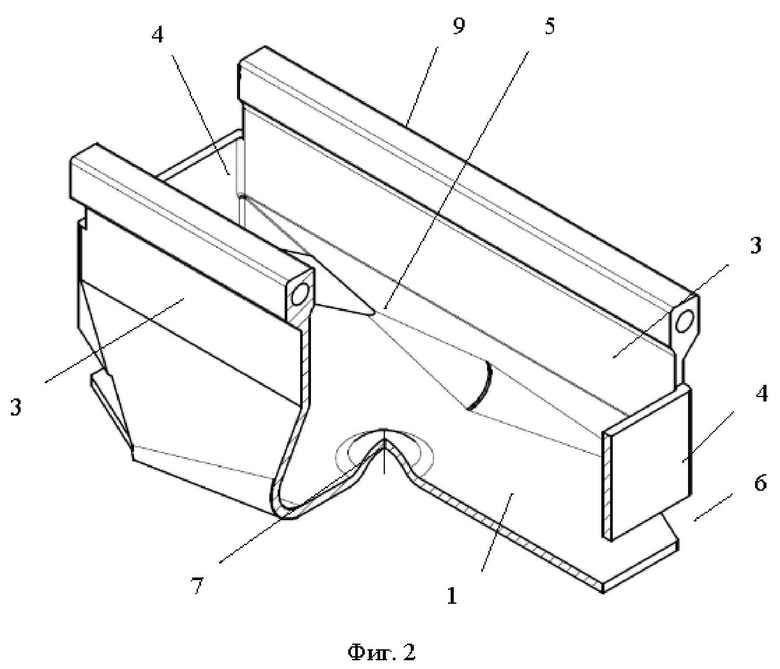

Фиг. 2 – частичный разрез общего вида устройства в проекции с двумя выступами.

Фиг. 3 – вид сбоку устройства с двумя выступами.

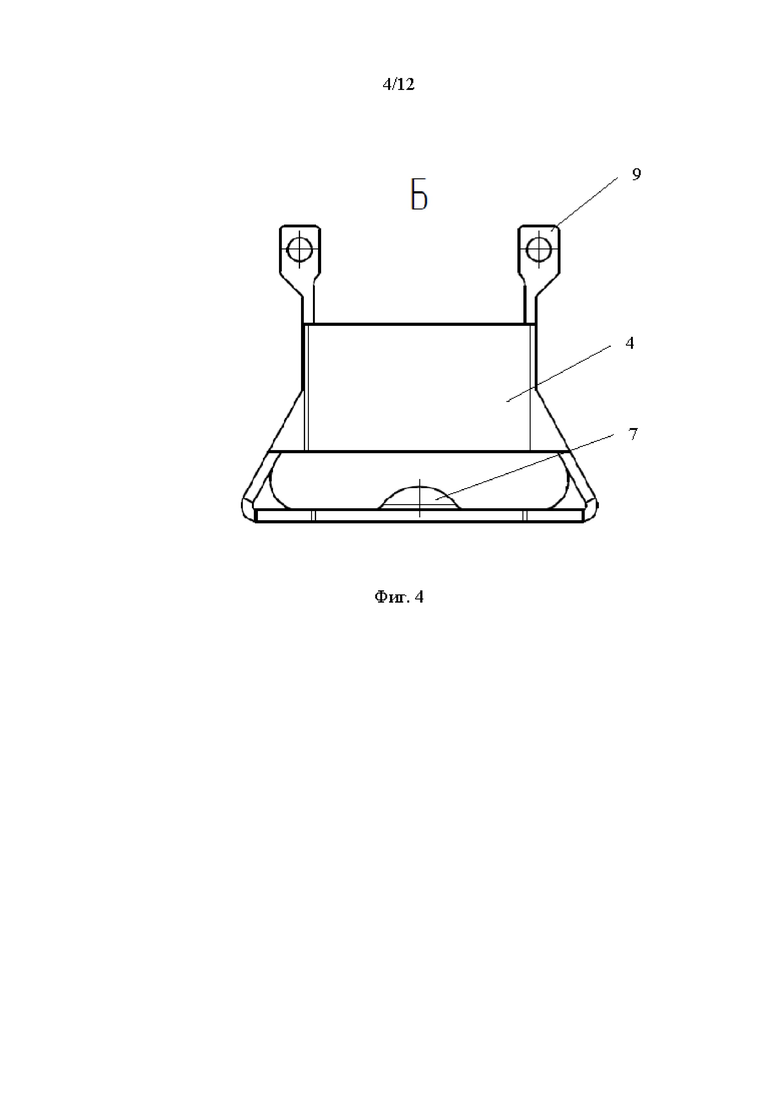

Фиг. 4 – вид с торца устройства с двумя выступами.

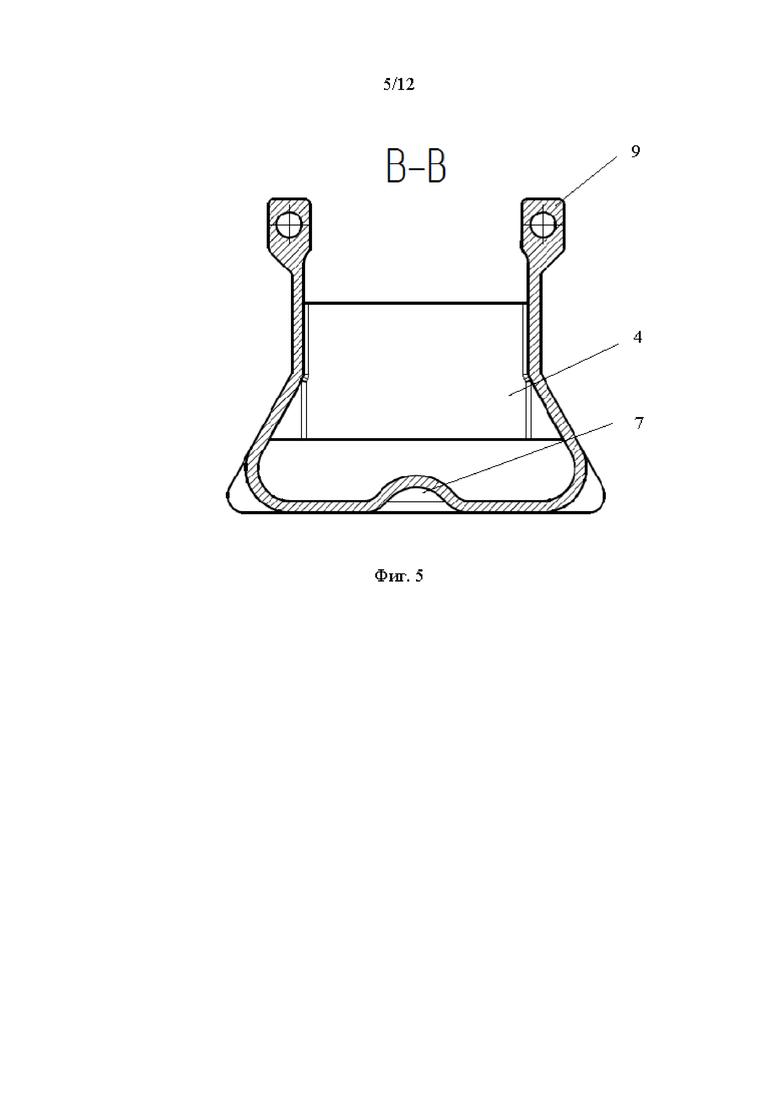

Фиг. 5 – разрез по линии В-В на фиг. 3.

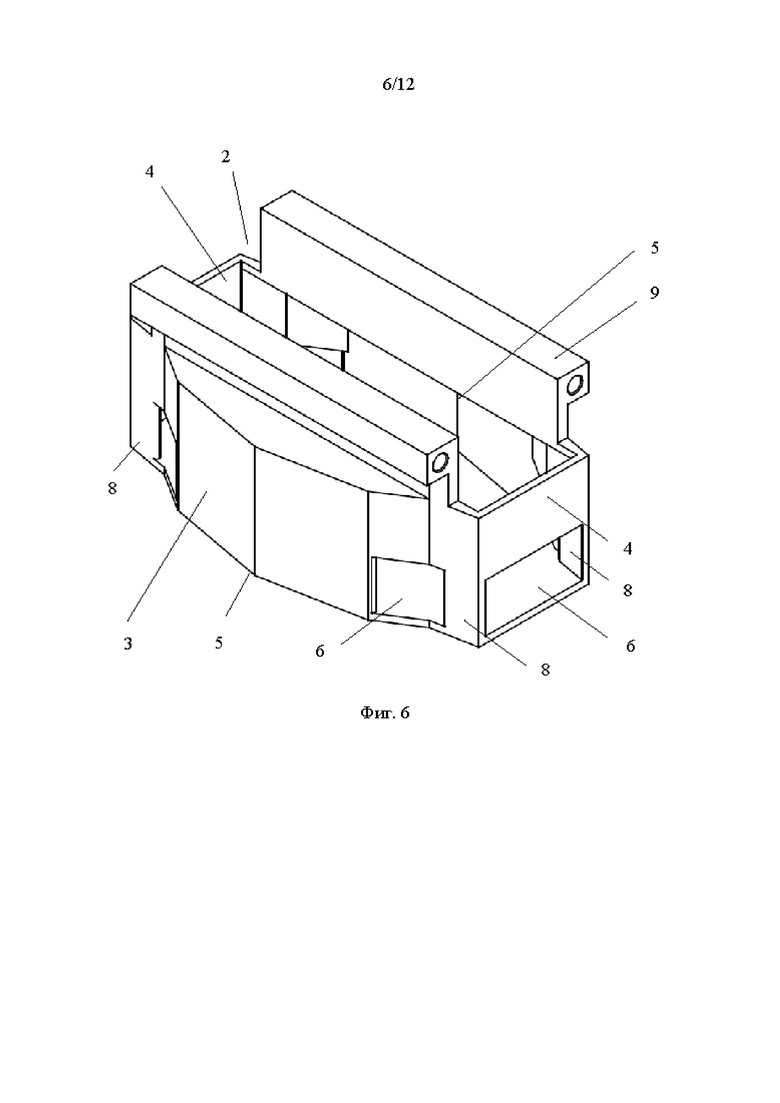

Фиг. 6 – общий вид устройства для распределения расплавленного металла в проекции с одним выступом.

Фиг. 7 – частичный разрез общего вида устройства в проекции с одним выступом.

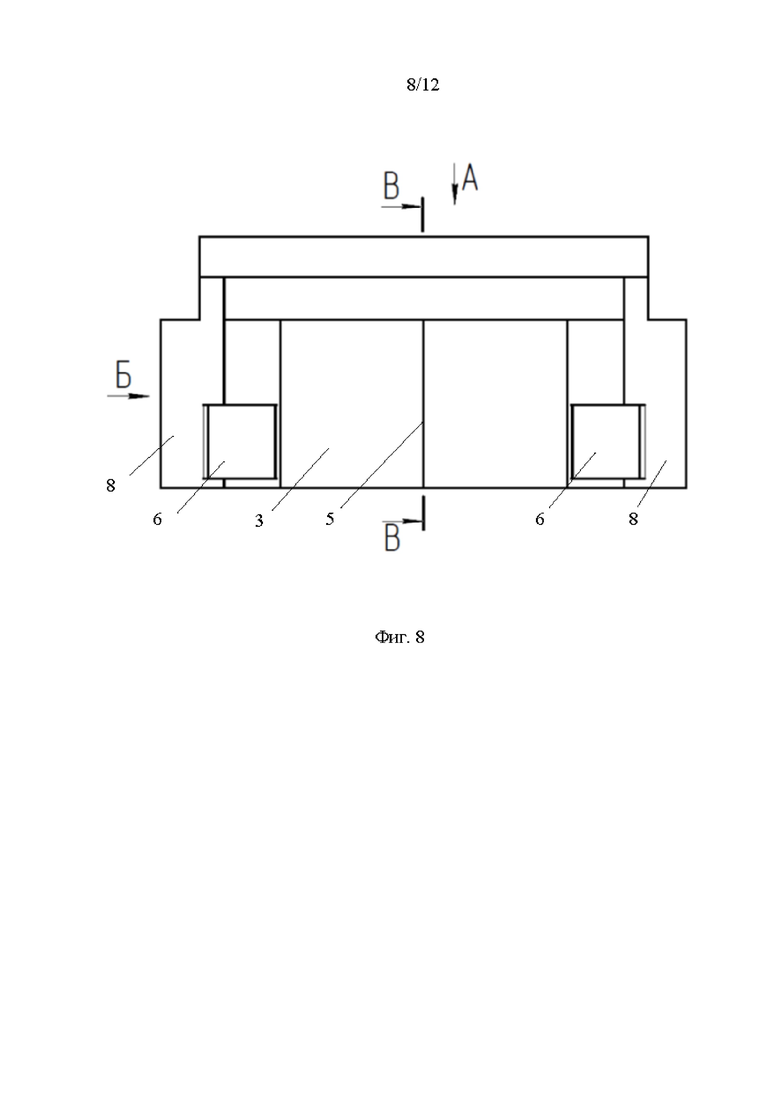

Фиг. 8 – вид сбоку устройства с одним выступом.

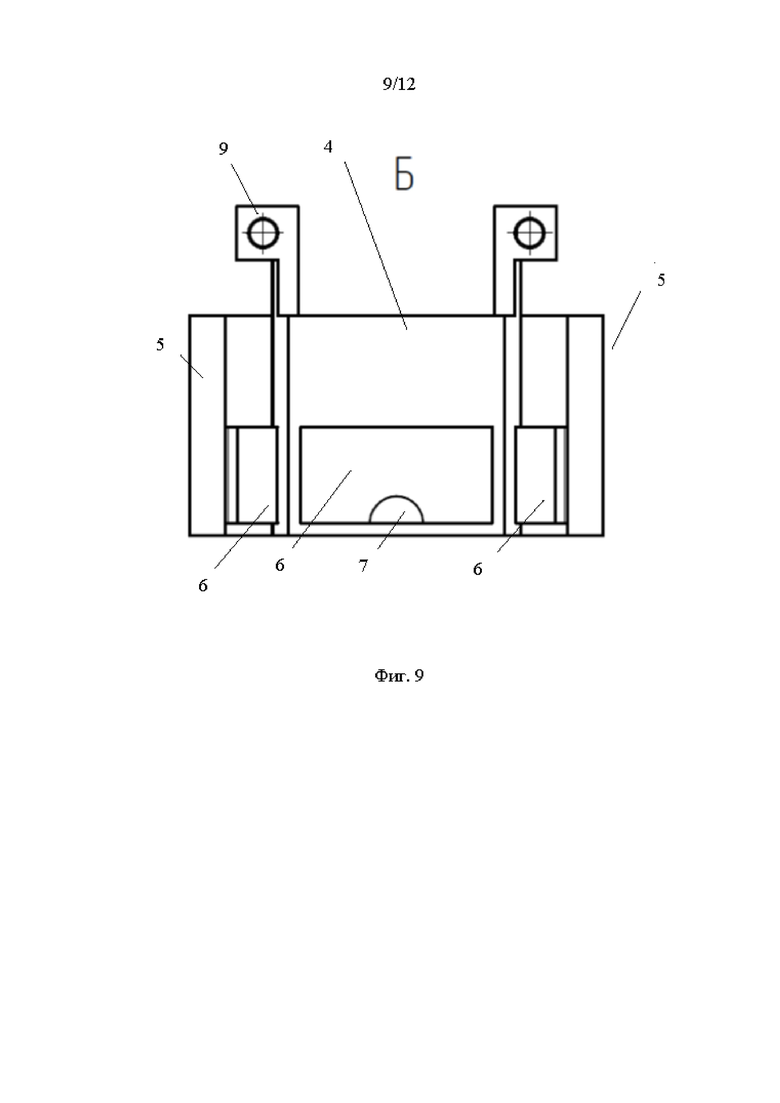

Фиг. 9 – вид с торца устройства с одним выступом.

Фиг. 10 – разрез по линии В-В на фиг. 8.

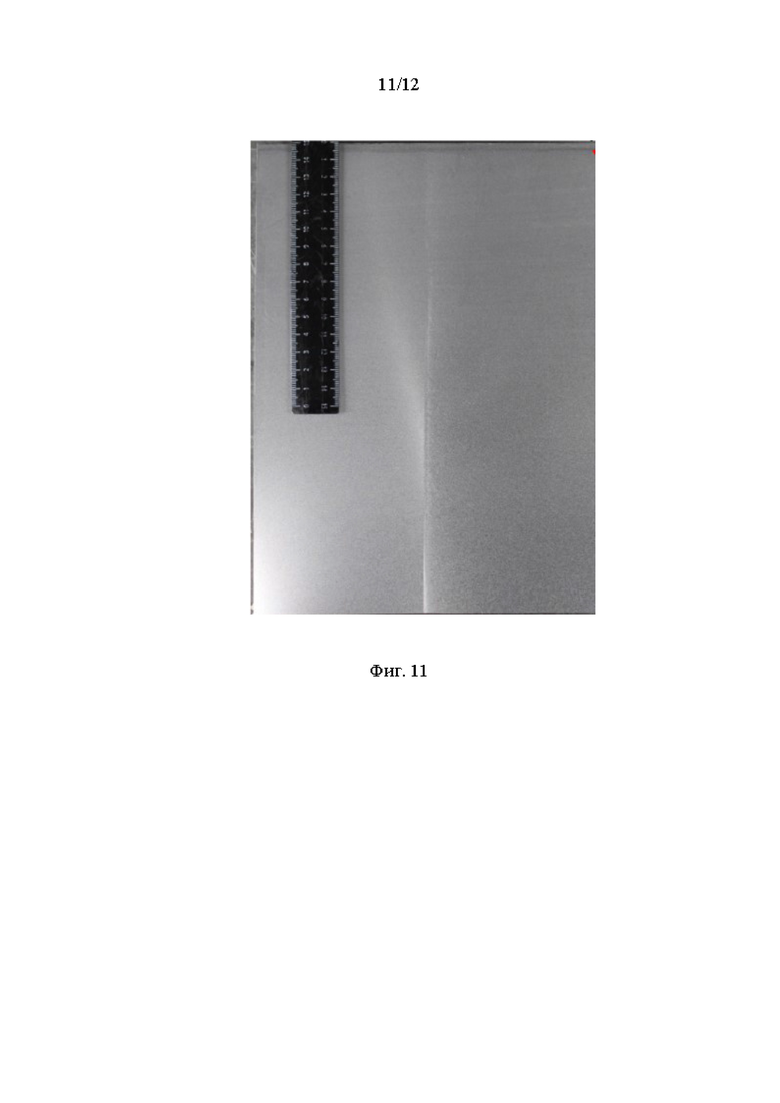

Фиг. 11 – макроструктура слитка, отлитого с использование устройства.

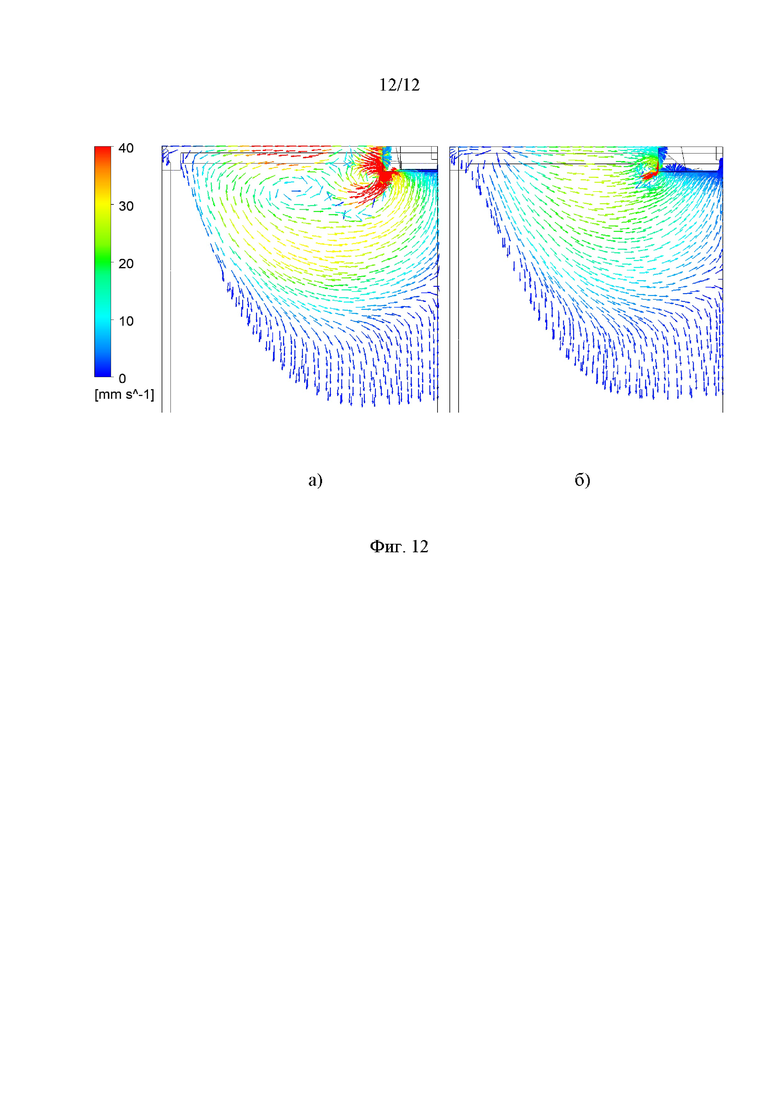

Фиг. 12 – показан характер турбулентности потоков: а) с применением стандартной технологии и б) с использованием устройства для распределения.

Осуществление изобретения

Устройство для распределения расплавленного металла при литье содержит следующие конструктивные элементы:

1 – днище;

2 – входное отверстие;

3 – боковая стенка;

4 – торцевая стенка;

5 – выступ;

6 – выходное отверстие;

7 – рассекатель;

8 – перемычка;

9 – элемент крепления.

Устройство для распределения расплавленного металла при литье представляет из себя резервуар из огнеупорного материала сложной геометрической конструкции, образующей объемное внутреннее пространство, и выполненное с днищем 1, двумя боковыми широкими стенками 3 и двумя торцевыми узкими стенками 4, проходящими вверх от днища 1, образуя входное отверстие 2 на верхнем конце устройства, и имеющий по меньшей мере два выходных отверстия 6 у своего основания.

Боковая стенка 3 выполнена выпуклой и содержит не менее одного наружного выступа 5, предпочтительно, v-образной формы со скруглением, за счет чего уменьшается турбулентность потоков расплавленного металла. Выходные отверстия 6 выполнены в виде сквозного промежутка между боковыми стенками 3 и одной из торцевых стенок 4, образуя участок для истекания расплавленного металла в кристаллизатор. Нижняя кромка выходных отверстий 6 и выступов 5 выполнены заподлицо с днищем 1.

Днище 1 и торцевая стенка 4 в области выходного отверстия 6 могут быть соединены перемычками 8, выполненными монолитно с боковыми 3 и торцевыми 4 стенками, которые обеспечивают дополнительную жесткость конструкции.

Днище 1 содержит рассекатель 7, закрепленный в центральной его части, являющийся по существу полусферическим, распределяющий поток заливаемого в устройство расплавленного металла равномерно по направлениям движения. Рассекатель 7 позволяет персоналу произвести центрирование устройства относительно втулки литейной коробки благодаря своей конфигурации, тем самым общая конфигурация устройства благоприятно сказывается на снижении гидростатического давления в направлении выходных отверстий 6 к стенкам слитка и кристаллизатора.

Устройство содержит внутренний элемент (не показан), представляющий из себя внутреннюю сетку из ткани, выполненную из любого негорючего гибкого материала, например, из стекловолокна, имеющую размер ячейки от 4 до 8 мм, или представляющий из себя губку из огнеупорного материала, например, силикат кальция, оксид алюминия, выдерживающий температуру плавления металла.

Внутренний элемент выполнен с возможностью размещения и фиксирования во внутрь резервуара, так что расплавленный металл, протекающий через устройство, проходит через него, способствуя уменьшению скорости потока расплавленного металла и препятствуя образованию бурления.

Устройство может быть закреплено жестко на литейной коробке с помощью элементов крепления 9, а также может быть предусмотрено подвесное крепление (не показано) для универсальности применения на различных типах литейных машин.

Устройство изготавливается из любого огнеупорного материала, который пригоден для продолжительного контакта с расплавленным металлом, в частности, алюминием, например, из керамики, магнезита, оксида алюминия, силиката кальция, за счет чего оно пригодно для многоразового использования, и дополнительно может быть покрыто материалом, не смачивающимся расплавленным металлом, например, нитрид бора, нитрид титана, волостенин, для устранения налипания.

Устройство может быть оснащено системой предварительного нагрева для предотвращения застывания металла при первом контакте с устройством.

Устройство работает следующим образом.

Расплавленный металл истекает из втулки литейной коробки через внутренний элемент (не показан) на рассекатель 7, который снижает скорость потока расплавленного металла. Одна часть замедленного потока расплавленного металла истекает из выходных отверстий 6, а другая часть замедленного потока расплавленного металла истекает к боковой стенки 3. Геометрия боковой стенки 3 с не менее одним наружным выступом 5 разработана таким образом, чтобы уменьшить турбулентные потоки расплавленного металла, которые после взаимодействия с боковой стенкой 3 теряют линейную и угловую скорость, образовывая спокойное истечение из выходных отверстий 6, при этом от количества выступов 5 зависит только характер уменьшения турбулентных потоков, предпочтительно использовать один или два выступа.

Истекающий поток расплавленного потока металла, сформированный устройством для распределения, поступает в кристаллизатор скольжения и формирует лунку плоского слитка таким образом, что не происходит интенсивного движения вдоль стенок лунки. Не происходит отрыва уже образованных дендритов от ветвей низших порядков и тем самым снижается вероятность образования дефекта «плавающие/свободные кристаллы». Вследствие уменьшения угловой скорости потока расплавленного металла не происходит вымывания легкоплавких компонентов сплава из междендритного пространства твердожидкой фазы, и как следствие, снижается вероятность образования таких дефектов, как веерная или елочная структуры.

По завершению литья устройство для распределения очищается от остатков застывшего металла и повторно вовлекается в производство.

Для подтверждения достигаемого технического результата с использованием устройства для распределения расплавленного металла при литье на фиг. 11 показана макроструктура слитка после травления на дефекты в 20% NaOH, где видно отсутствие макросегрегации по сечению слитка.

Также в ходе апробации разработанного решения отлито 6 плоских слитков алюминиевого сплава 1070: 3 слитка с использованием термоформованного (стеклотканного) распределителя (аналог) и 3 слитка с использованием распределителя, представленного в настоящем техническом решении.

Все 6 слитков были отлиты в одинаковых режимах литья. В слитках, отлитых с применением термоформованных распределителей (аналог), обнаружен дефект «плавающие кристаллы». В слитках, отлитых с применением данного технического решения по распределителю, дефекты не обнаружены. Результаты представлены в таблице 1.

Таблица 1.

Таким образом, устройство для распределения расплавленного металла при литье позволяет равномерно распределить и уменьшить турбулентность потоков расплавленного металла, в частности, расплавленного алюминия и алюминиевых сплавов, в процессе, например, полунепрерывного литья или литья в кокиль, что в свою очередь уменьшает ликвационную неоднородность и вероятность разрушения формирующихся дендритов.

Потоки распределяются равномерно и благодаря этому температура, а также характер течения расплавленного металла приобретают вид ламинарного нисходящего по скорости к кристаллизующимся граням слитка.

Приведенные на фиг. 1–10 примеры конкретного выполнения устройства не является единственно возможными. Допускаются различные модификации и улучшения, не выходящие за пределы формулы изобретения.

Изобретение относится к области металлургии и может быть использовано при разливке цветных металлов. Устройство для распределения расплавленного металла при литье содержит резервуар из огнеупорного материала, имеющий днище (1) с рассекателем потока (7) и стенки (3, 4). У основания резервуара выполнены входное отверстие (2) и по меньшей мере два выходных отверстия (6). Выходное отверстие (6) выполнено в виде сквозного промежутка между боковыми стенками (3) и одной из торцевых стенок (4). Боковые стенки (3) выполнены выпуклыми, причем каждая из них содержит не менее одного наружного выступа (5). Обеспечивается повышение качества плоских слитков за счет уменьшения турбулентности потоков расплавленного металла для создания ламинарного истечения металла в процессе литья. 8 з.п. ф-лы, 12 ил., 1 табл.

1. Устройство для распределения расплавленного металла при литье, содержащее резервуар из огнеупорного материала, имеющий днище (1) с рассекателем потока (7) и стенки (3, 4), при этом указанный резервуар имеет входное отверстие (2) и по меньшей мере два выходных отверстия (6) у своего основания, отличающееся тем, что резервуар выполнен в виде геометрической конструкции, образующей объемное внутреннее пространство посредством двух торцевых стенок (4), днища (1) и двух выпуклых боковых стенок (3), каждая из которых содержит не менее одного наружного выступа (5), при этом выходное отверстие (6) выполнено в виде сквозного промежутка между боковыми стенками (3) и одной из торцевых стенок (4).

2. Устройство по п. 1, отличающееся тем, что днище (1) и торцевая стенка (4) в области выходного отверстия (6) соединены перемычками (8), выполненными монолитно с упомянутыми стенками (3) и (4).

3. Устройство по п. 1, отличающееся тем, что каждая боковая стенка (3) содержит два наружных выступа (5).

4. Устройство по п. 1, отличающееся тем, что каждая боковая стенка (3) содержит один наружный выступ (5).

5. Устройство по п. 1, отличающееся тем, что выступы (5) выполнены предпочтительно v-образной формы со скруглением.

6. Устройство по п. 1, отличающееся тем, что нижняя кромка выходных отверстий (6) и выступов (5) выполнены заподлицо с днищем (1).

7. Устройство по п. 1, отличающееся тем, что рассекатель (7) выполнен в виде полусферического элемента.

8. Устройство по п. 1, отличающееся тем, что рассекатель потока (7) закреплен в центральной части днища (1).

9. Устройство по п. 1, отличающееся тем, что содержит элемент крепления (9), выполненный с возможностью жесткого крепления устройства на литейной коробке.

| РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ РАЗЛИВКЕ МЕТАЛЛА | 2000 |

|

RU2220817C2 |

| WO 2020254463 A1, 24.12.2020 | |||

| US 7559353 B2, 14.07.2009 | |||

| Устройство для подачи металла в кристаллизатор | 1975 |

|

SU645531A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОСАДКОВ ИЗ СПЛАВА НИКЕЛЬ-СУРЬМА | 0 |

|

SU160411A1 |

Авторы

Даты

2022-11-24—Публикация

2022-07-08—Подача