Изобретение относится к процессам непрерывной разливки металлов под нагрузкой, в частности к разливке стали. Изобретение относится, в частности, к способу разливки под нагрузкой при изготовлении изделий удлиненной формы, особенно изделий большого поперечного сечения, таких как брама, чаще называемых "листовой слиток".

На современном этапе технического развития непрерывную разливку под нагрузкой можно рассматривать как результат совершенствования классического способа непрерывной разливки, при котором ставится задача сместить по высоте кристаллизатора зону, в которой начинается процесс затвердевания расплавленного металла за счет контакта с внутренней охлаждаемой медной стенкой, по отношению к расположенной выше зоне, где располагается свободная поверхность жидкого разливаемого металла ("мениск"). Как известно, первый процесс затвердевания представляет собой очень чувствительный физический процесс и одновременно он во многом определяет качество получаемого металла. Благодаря разнесению по уровню зон при непрерывной разливке под нагрузкой это затвердевание происходит в "спокойной" с точки зрения гидродинамики области, удаленной от всегда возмущенной зоны, какой является зона мениска. Схематически это разнесение двух уровней выполняется путем расположения над корпусом кристаллизатора из охлаждаемой меди неохлаждаемой прибыльной надставки из огнеупорного материала с повышенными термоизолирующими свойствами (типа прибыльной части), которая своей внутренней поверхностью располагается строго в линию с внутренней поверхностью кристаллизатора, и в их внутреннюю часть из расположенного выше ковша подается и удерживается вместе с мениском расплавленная сталь.

Хотя такой вариант непрерывной разливки под нагрузкой в принципе известен достаточно давно и описан, например, во французском патенте BF 2009365, насколько известно авторам изобретения, до настоящего времени он не нашел своего промышленного применения. Недавно выполненные в этой области работы авторов (см. , например, DF 96/04304 и DF 96/04305) показали, что между изолирующей надставкой из огнеупорного материала и несущим ее кристаллизатором из охлаждаемой меди желательно вводить вставку также из огнеупорного, но более плотного материала, что обеспечивает большую механическую прочность по сравнению с обычными огнеупорными изолирующими материалами, которые, как правило, имеют волокнистую структуру. В действительности эта промежуточная деталь должна быть достаточно эффективным термоизолятором для того, чтобы обеспечивать сохранность жидкой фазы расплавленной стали, заливаемой в нее, как и в надставку, и одновременно она должна обладать высокой механической прочностью для максимально возможно продолжительного сохранения геометрии верхней поверхности стенки из меди, на которой она покоится, и это как раз та зона, где начинается затвердевание расплавленного металла. Известно, что этим противоречивым требованиям в известной степени отвечает такой материал, как SiAlON®..

Однако материал такого типа дорог, и в частности, расходы растут, когда из него требуется изготовить кольцеобразную форму, охватывающую внутренний периметр кристаллизатора. Более того, часто его стоимость становится неприемлемой, когда речь идет о вставках больших габаритов, как это имеет место в случае кристаллизаторов с протяженными границами затвердевания, что является неизбежным в случае кристаллизаторов для разливки слитков большого сечения, как, например, листовые слитки. Кроме того, в работах заявителей показано, что для получения качественных отливок необходимо сохранять строгое расположение в одну линию вставки из SiAlON и кристаллизатора в очень узких границах допуска (не более 0,1 мм). И это требование на практике очень трудно удовлетворить, если учесть, что здесь неизбежны явления дифференциального теплового расширения различных деталей, находящихся в контакте с расплавленным металлом, и это является основной причиной нарушения расположения в линию. В дополнение к этому нужно помнить, что последствия подобных явлений тем серьезней, чем больше габариты кристаллизатора, а именно это имеет место при разливке стальных листовых слитков (обычно ширина слитков достигает, если не превышает 1800 мм).

Целью настоящего изобретения является разработка простой, надежной и экономичной конструкции, лишенной указанных выше недостатков и используемой при разливке изделий большого поперечного сечения.

Поставленная цель достигается в изобретении, относящемся к головной части кристаллизатора для непрерывной вертикальной разливки стали, содержащей надставку из огнеупорного теплоизолирующего материала, расположенную над кристаллизатором из охлаждающего металла, внутренняя поверхность которой находится строго по одной линии с внутренней поверхностью кристаллизатора, что обеспечивает непрерывный и планомерный проход расплавленного металла, причем между надставкой и кристаллизатором расположена вставка в виде кольца из плотного огнеупорного материала, имеющего высокую механическую прочность, охватывающая по внешнему периметру верхнюю часть кристаллизатора за счет того, что вставка выполнена в виде планки, представляющей собой жесткую сборку соединенных вместе и расположенных в линию один за другом соединительных элементов, удерживаемых в сжатом состоянии с помощью прижимающего приспособления, входящего в состав сборки, и снабжена приспособлениями для установки и расположения планки на кристаллизаторе, представляющими собой набор пружинных толкателей, связанных с упором, находящимся на кристаллизаторе, при этом планка оперта на упор под водействием на нее пружинных толкателей.

Согласно предпочтительным формам выполнения головной части кристаллизатора прижимающее приспособление содержит штырь, связанный с прижимающими башмаками, опертыми по меньшей мере на крайние боковые поверхности планки.

При этом штырь проходит сквозь отверстия, выполненные в соединительных элементах, образующих планку. Отверстие под штырь, выполненное в планке, может быть расположено эксцентрично и смещено к холодной поверхности планки, то есть к ее задней поверхности, находящейся напротив горячей передней поверхности, предназначенной для контакта с расплавленным отливаемым металлом.

Кроме того, является целесообразным, что в зонах соединения элементов на штыре устанавливают промежуточные шайбы.

Для повышения жесткости холодной поверхности планки в головной части кристаллизатора может быть установлено упрочняющее приспособление, выполненное в виде металлического L-образного профиля с углом, одна сторона которого может быть плотно прижата к холодной поверхности планки под действием упругих сил.

Как следует из предыдущего описания, в основе изобретения лежит реализация устройства в виде длинной прямой планки из огнеупорного материала (здесь и далее для определенности речь будет идти о материале SiAlON), выполняемой на основе, как правило, идентичных элементов и в любом случае обладающих такими поверхностями, чтобы обеспечить их плотную стыковку между собой, причем эти элементы устанавливаются встык один за другим так, чтобы сформировать планку требуемой длины; затем элементы сжимаются между собой с использованием специальных устройств для скрепления с тем, чтобы образовать жесткую планку и чтобы обеспечить механическое упрочнение всей конструкции. В итоге образуется планка из SiAlON требуемой длины, но меньшей себестоимости и более прочная, чем эквивалентный монолитный стержень, который можно было бы приобрести готовым. Теперь эта возросшая прочность позволяет использовать более простую, но при этом не менее прецизионную и воспроизводимую конструкцию типа "упор+толкатель", которую нельзя было бы использовать в случае хрупких и подверженных разломам элементов.

Изобретение и его преимущества поясняются более подробно на основе примера выполнения, не ограничивающего его объем и представленного на чертежах, на которых:

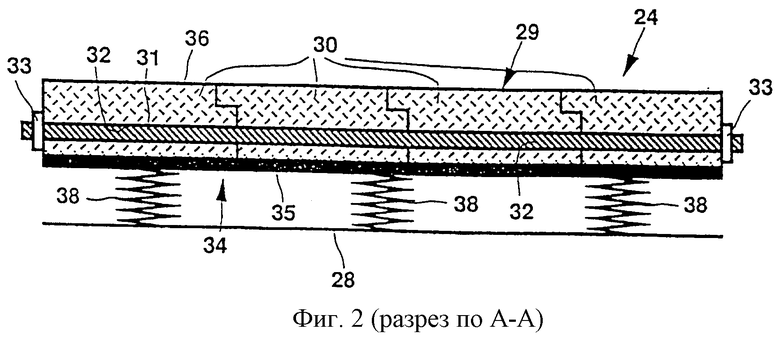

- на фиг.1 в вертикальном разрезе представлена головная часть устройства для непрерывной разливки для изготовления плоских заготовок из стали согласно изобретению, причем разрез выполнен в вертикальной плоскости перпендикулярно самым большим поверхностям изложницы,

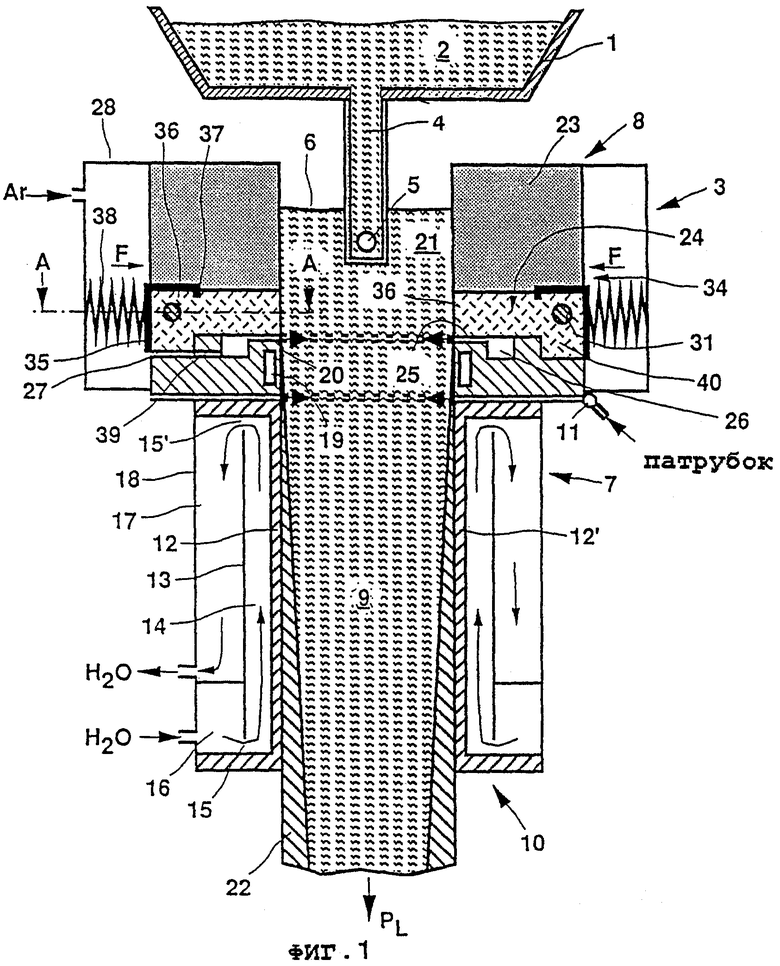

- на фиг.2 дан вид в разрезе сверху сечения по А-А на фиг.1.

Если рассматривать общий вид на фиг.1, то в головной части устройства "для непрерывной разливки и формования листов из стали при вертикальной загрузке" в направлении извлечения готового металла Р1, то есть на фиг. сверху вниз располагается распределительное устройство 1 с ванной для расплавленного металла 2; из него металл поступает в одну верхнюю часть 3 кристаллизатора (или в несколько), расположенную под этим устройством с использованием погружного стакана 4, у которого боковые выходные отверстия 5 для металла находятся в десятке сантиметров под свободной поверхностью 6 (или под "мениском") расплавленного металла, находящегося в верхней части 3 кристаллизатора.

Как показано на фиг., эта верхняя часть кристаллизатора состоит из двух, расположенных по высоте отсеков 7 и 8.

Нижний отсек 7 представляет собой кристаллизатор, иногда называемый "корпусом" кристаллизатора. Этот корпус из меди, а в общем случае - из медного сплава, охлаждаемый проточной водой, оборудован расположенным внизу проходом 9 для отливаемого металла, где металл за счет контакта с охлаждаемыми металлическими стенками постепенно, от периферии к центру затвердевает по мере того, как отливаемый продукт Р1 подается вниз внутри верхней части кристаллизатора.

Собственно кристаллизатор 7 состоит, в основном, из двух расположенных одна над другой частей: основной части 10, увеличенной сверху вспомогательной частью 11, которая тщательно юстируется и затем устанавливается по одной линии вместе с нижней частью 10 для обеспечения постоянного и непрерывного прохождения отлитых изделий.

Нижняя часть 10, как это обычно реализуется при непрерывной разливке для получения плоских листов, состоит внутри из четырех сторон (или стенок), собранных под прямым углом: две большие стенки 12 и 12', расположенные друг напротив друга, и две меньшие крайние стенки, не показанные на фиг. Эти четыре стенки с внутренними поверхностями, предназначенными для контакта с расплавленным металлом, интенсивно охлаждаются за счет циркуляции воды вдоль их внешних поверхностей. В обычно используемой конструкции на небольшом расстоянии от каждой стенки 12, 12', монтируется стальная рубашка 13 для формирования слоя воды 14 с, как правило, вертикально направленной циркуляцией. На концах рубашка 13 оборудуется каналами 15 и 15' для обеспечения циркуляции воды между зоной, где имеется слой воды 14, камерой для подачи воды 16 и камерой для ее удаления 17, расположенной сверху, причем снаружи камеры ограничиваются внешней перегородкой 18, расположенной на расстоянии сзади рубашки 13.

Верхняя надставленная часть 11 образует кольцо, охлаждаемое за счет внутренней циркуляции воды в канале 19, причем этот канал монтируется максимально близко к его верхней поверхности 20, где начинается процесс затвердевания расплавленного металла. Основная роль кольца 11 заключается в организации эффективной термозащиты этой поверхности 20, которая в процессе разливки требует к себе повышенного внимания с точки зрения термомеханических напряжений, и она должна охлаждаться более эффективно, чем это может обеспечить контур охлаждения в виде слоя воды 14 в основной части 10, собранной из панелей. Кольцо охлаждения 11 образует поверхность на основании таким образом, чтобы плотно прилегать к верхней поверхности трубчатой сборки 10, на которой оно расположено, и таким образом избежать утечки расплавленного металла.

Верхняя часть 8 установки представляет собой надставку из неохлаждаемого огнеупорного материала, внутренняя стенка которой по тем же причинам, что и изложенные выше, устанавливается строго по одной линии с внутренней стенкой корпуса кристаллизатора 7 (во всяком случае, без "уступа").

С точки зрения реализации процесса отливки, монтаж "кристаллизатора металла с охлаждением 7, с устанавливаемой над ним термоизолирующей надставкой из огнеупора 8" определяет калиброванную подачу расплавленного металла Р1, верхняя часть 21 которого внутри надставки образует зону-пробку для локализации гидродинамических возмущений, возникающих при подаче расплавленного металла в кристаллизатор через отверстия 5 трубки 4, а часть металла 9 в продолжение части 21 представляет собой зону затвердевания расплавленного металла.

Как уже было показано, этот процесс затвердевания начинается с момента первого контакта расплавленной стали с охлаждаемой металлической стенкой кристаллизатора 7, а именно на верхней поверхности 20 медного кольца 11, и он продолжается далее по ходу движения с образованием твердого слоя 22, толщина которого возрастает по направлению от периферии к центру. На выходе из верхней части кристаллизатора слой 22 толщиной более сантиметра оказывается достаточно прочным для того, чтобы выдерживать статическое давление столба все еще расплавленного металла в его середине, и далее этот рост к центру продолжается до полного затвердевания отливки Р1 под воздействием не показанных на фиг. и расположенных в нижней части установки участков, где разбрызгивается вода. Когда отливка полностью затвердевает, готовое изделие получается в виде отрезка требуемой длины (листовой слиток), пригодного для дальнейшей обработки (прокатка и др.).

Как это следует из вышесказанного, надставка из огнеупорного материала 8 образована из двух отдельных элементов, расположенных один над другим:

- верхняя часть состоит 23 из огнеупорного материала, выбираемого с учетом его термоизолирующих свойств, так как здесь преследуется цель избежать любой возможности преждевременного затвердевания расплавленного металла в зоне турбулентности 21. Предпочтение здесь отдается волокнистым материалам, например, материалу, поступающему в продажу под наименованием А 120К, выпускаемому фирмой KAPYROK,

- ниже расположенный элемент 24, именуемый "вставка", изготавливается из огнеупорного материала, выбираемого с учетом повышенного требования к его механической прочности, следовательно, это плотный материал, так как речь здесь идет о максимально возможной устойчивости в зоне кристаллизатора 7 к механической эрозии верхнего края затвердевающего слитка 22 на границе 20 металлического охлаждаемого кольца 11, в то время как вся конструкция подвергается обычно наблюдаемым вертикальным колебаниям, что необходимо для нормального протекания процесса отливки, а также термомеханическим напряжениям, возникающим в устройстве, работающем в режиме термических циклов, и это неразрывно связано с периодическим характером собственно процесса отливки. Здесь идеально подходящим материалом является состав SiAlON ("Сиалон (R)"), особенно если в него добавлен нитрит бора.

Преимуществом надставки 8 в виде расположенных одна над другой частей 23, 24 заключается в том, что таким образом повышается механическая устойчивость нижней части, подверженной эрозии, связанной с возвратно-поступательными движениями в точке затвердевания расплавленного металла, выражающимися в виде вертикальных колебаний кристаллизатора. Напротив, эта расположенная снизу высокопрочная вставка 24 с неизбежностью характеризуется более низкой теплоизоляцией, чем верхний участок 23. В результате при контакте ее нижней поверхности с поверхностью охлаждаемого кольца 11 возможно образование паразитной преждевременно затвердевшей оболочки из расплавленного металла. Эта оболочка представляет собой существенный фактор неоднородности во всем процессе контролируемого затвердевания, который должен происходить в кристаллизаторе 7.

По этой причине согласно известному способу проведения отливки под нагрузкой (FR-A-93 03871) рационально нагнетать на уровне основания надставки 8 газ с целью разрушить паразитную затвердевшую оболочку, образуемую на уровне вставки 24, и таким образом обеспечить при этом начало требуемого регулярного процесса затвердевания расплавленного металла в контакте с охлаждаемым кольцом 11. Для этого на уровне между надставкой 8 и кристаллизатором 7 предусмотрено создание контура для подачи инертного газа (например, аргона). Этот контур представляет собой расположенную кольцом щель 25, выполненную на границе раздела "надставка-кристаллизатор", имеющую выход на внутреннем краю верхней части кристаллизатора, а своим внешним краем связанную с распределительной камерой 26, запитываемой аргоном через калиброванную трубку 27, причем сама трубка соединяется с не показанным на фиг. источником аргона через камеру с давлением 28, окружающую надставку 8. Такая конструкция имеет то преимущество, что исключается возможность окисления расплавленного металла внутри верхней части кристаллизатора кислородом воздуха, проходящего сквозь слой изолирующего огнеупора 23, который всегда обладает хоть и незначительным, но пропусканием кислорода.

Согласно изобретению вставка из SiAlON 24 состоит не из одной детали, а изготавливается из целого ряда элементов, расположенных один за другим, прилегающих друг к другу и удерживаемых плотно прижатыми один к другому за счет специального устройства, входящего в состав вставки. Способ реализации этой конструкции изображен на фиг.2, где показана планка как одна из составляющих вставки в таком виде, как эта вставка воздействует на каждую из основных поверхностей верхней части кристаллизатора. Разумеется, вставка воздействует по всему внутреннему периметру верхней части кристаллизатора. Когда монтаж ее завершен, то она представляется в виде прямоугольной рамки, большие и малые стороны которой образуются из прямоугольных планок подобно конструкции 29, изображенной на фиг.2.

Как это видно на чертеже, планка 29 представляет собой сборку соединенных вместе и расположенных друг за другом элементов 30, удерживаемых в сжатом состоянии с использованием устройства для сжатия, входящего в состав самой сборки. В описываемом примере устройство для сжатия, входящее в состав планки, состоит из стяжки, представляющей собой штырь 31, проходящий насквозь через каждый элемент через отверстия 32, выполненные в каждом из них, и этот штырь, по крайней мере, на концах, выступающих из сборки, имеет резьбу, на которую навинчены гайки для сжатия 33 таким образом, чтобы придти в контакт со свободными боковыми поверхностями крайних элементов 30. Такое устройство для сжатия, называемое устройством "общего действия", типа тисков, обеспечивает общее сжатие всей совокупности элементов, воздействуя только на крайние элементы планки. Разумеется, воспользовавшись штырем 31, можно обеспечить и предварительную деформацию каждого элемента по отдельности. Для этого достаточно на штыре с резьбой по всей его длине разместить промежуточные гайки в стыках между двумя элементами 30.

Как показано на фиг.2, желательно согласовать по форме соседние боковые поверхности элементов 30, что облегчает их соединение и, следовательно, их расположение в линию, а также обеспечивает непроницаемость зон соединений в случае возможного проникновения сквозь них расплавленного металла, если учесть статическое давление жидкого металла в верхней части кристаллизатора на уровне, где расположена вставка 24.

Желательно, чтобы штырь располагался в позиции, смещенной к "холодной" стороне стержня (на фиг. это направление вниз). В противоположность "горячей" поверхности, находящейся в контакте с расплавленным металлом, "холодной" поверхностью принято считать противоположную поверхность стержня, менее подвергаемую термическому воздействию. Эксцентричное расположение штыря 32 со смещением к этой холодной стороне преследует ту цель, чтобы сама деталь, обычно изготавливаемая из стали, при слишком близком расположении к горячей поверхности не перегревалась, что может нарушить целостность сборки из-за явления чрезмерно сильного дифференциального теплового расширения.

Такой предпочтительный вариант сборки для создания сжатия на холодной стороне имеет и другое преимущество. Так как вставке из огнеупора 24 отведена роль промежуточной детали между охлаждаемым металлическим кристаллизатором 7 и изолирующей муфтой из огнеупорного материала 23, то она обязательно должна быть плохим проводником тепла. Следовательно, между ее холодной и горячей сторонами существует значительный температурный градиент. Одновременно она является деталью, где в объеме наблюдается явление значительного дифференциального теплового расширения. Создание предварительного сжатия в ее холодной стороне обеспечивает противодействие возможному образованию в процессе эксплуатации растрескивания, которое имело бы место при ее работе в ходе расширения горячей поверхности в контакте с расплавленным металлом.

Эксцентричное расположение штыря для стяжки 31 имеет еще и то дополнительное преимущество, что оно позволяет при необходимости уменьшить толщину вставки 24, например, в случае проведения операций по восстановлению горячей поверхности после работы.

Согласно предпочтительному варианту реализации предусматривается использование приспособлений для приведения холодной стороны планки в напряженное состояние. Для предотвращения возможного изгиба, что придаст планке форму "банана" из-за эффекта "выступа" при сжатии с использованием эксцентрически расположенного штыря 31, имеется возможность упрочить холодную сторону планки 29. Эта функция легко реализуется при использовании профиля 34, хорошо видимого на фиг.2. Этот L-образный профиль с углом, несколько меньшим, чем прямой угол, изготавливается из пружинной стали; сторона, играющая роль донца 35, плотно прижимается к холодной стороне планки и удерживается там за счет упругости ее боковой стороны 36, закрепляемой в материале вставки 24 с помощью своего загнутого борта 37, утопленного в специально для этого изготовленную прорезь на боковой стороне (на фиг. это верхняя поверхность) планки.

Правильная установка планки 29 внутри кристаллизатора заключается в совпадении горячей стороны 36 планки с внутренней поверхностью верхней части кристаллизатора, и это должно быть выполнено по всей ее длине, которая может достигать и даже превосходить 1,5 м в зависимости от размеров отливаемых листов. В соответствии с одной из основных характеристик изобретения этот результат достигается за счет использования приспособлений для установки планки, позволяющих при использовании упругих сил ее постоянно подталкивать внутрь верхней части кристаллизатора вплоть до стопора, связанного с кольцом из меди 11 над кристаллизатором 7. На практике такими приспособлениями могут быть, с одной стороны, набор пружин 38, расположенных напротив холодной стороны планки и на которую эти пружины воздействуют, опираясь на стенку корпуса 28, а с другой стороны, это ограничитель 39, выполняемый путем обработки верхней поверхности охлаждаемого кольца 11. В описываемом примере этот ограничитель представлен в виде пластины, одновременно образующей перегородку, ограничивающую камеру 26 перераспределения потока аргона, имеющего выход во внутренний контур верхней части кристаллизатора как раз под вставкой из огнеупорного материала 24.

Разумеется, нижняя поверхность планки 29 также должна быть соответственно обработана с тем, чтобы образовать выступ 40, показанный на фиг.1, который работает в паре с упором 39.

Очевидно, что изобретение не ограничивается приведенным примером, а распространяется на множество вариантов или эквивалентных конструкций в той мере, когда их основные характеристики отвечают приведенным ниже пунктам формулы изобретения.

Так не существует ограничений по числу или по длине единичных элементов 30, образующих планку 29, и при этом все они могут быть одной длины или различной длины. Аналогичным образом, если отдается предпочтение сплошной планке, то целый ряд таких планок 24 может быть установлен одна рядом с другой с тем, чтобы перекрыть в ширину большую поверхность верхней части кристаллизатора.

Кроме того, необязательно считать, что стягивающий штырь проходит сквозь элементы 30. Если это позволяют габариты этой зоны кристаллизатора, может использоваться наружный штырь, расположенный вдоль холодной поверхности планки, а на его концах можно установить две губки типа классической струбцины.

Также следует отметить, что, если первоначально изобретение относилось только к случаю разливки листовых слитков и других изделий вытянутой формы, оно также применимо для разливки изделий произвольной формы, разумеется, с учетом того, что такие изделия могут быть изготовлены с применением технологии непрерывной разливки под нагрузкой.

Подобным же образом изобретение может использоваться при непрерывной разливке не только стали, но и любого другого металла, когда возможна его обработка в непрерывном режиме, и особенно это относится к металлам с более низкой, чем сталь, температурой плавления, например, к таким как алюминий или медь.

Изобретение относится к процессам непрерывной разливки металлов под нагрузкой, в частности к разливке стали. Устройство содержит вставку в виде планки, представляющей собой жесткую сборку соединенных вместе и расположенных в линию один за другим соединительных элементов, удерживаемых в сжатом состоянии с помощью прижимающего приспособления, входящего в состав сборки. Снабжено приспособлениями для установки и расположения планки на кристаллизаторе, представляющими собой набор пружинистых толкателей, связанных с упором, находящимся на кристаллизаторе. Планка оперта на упор под воздействием на нее пружинистых толкателей. Изобретение является простой, надежной и экономичной конструкцией, используемой при разливке изделий большого поперечного сечения. 6 з.п. ф-лы, 2 ил.

| Рабочий орган почвообрабатывающей фрезы | 1985 |

|

SU1358802A1 |

| Кристаллизатор установки непрерывного литья металла | 1986 |

|

SU1344506A2 |

| Кристаллизатор машины непрерывного литья заготовок | 1988 |

|

SU1627314A1 |

| SU 1743678 А2, 30.06.1992 | |||

| Устройство для непрерывного литья заготовок с переменным профилем | 1981 |

|

SU1096020A1 |

| Угловое соединение деревянных деталей | 1984 |

|

SU1253787A1 |

| ЕP 620062 А, 19.10.1994. | |||

Авторы

Даты

2003-02-20—Публикация

1998-05-26—Подача