Текст описания в факсимильном виде (см. графическую часть)ы

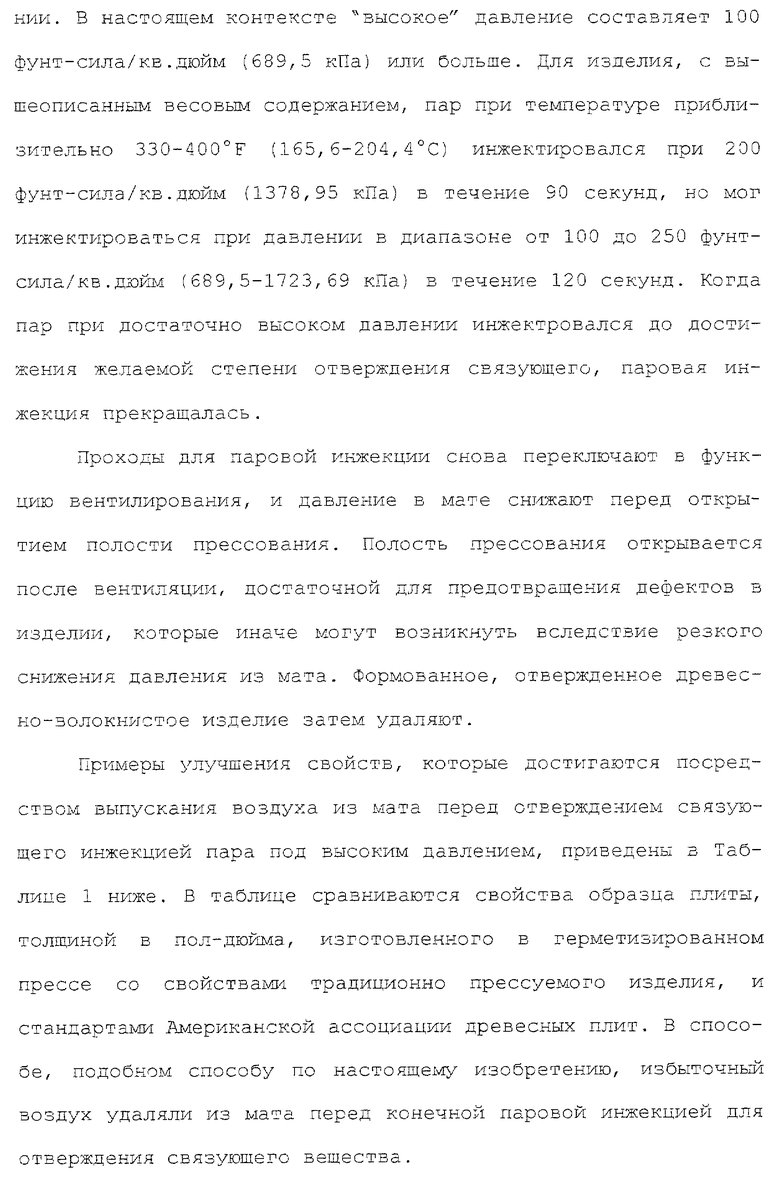

Изобретение относится к деревообрабатывающей промышленности. В способе изготовления композиционного древесного изделия, имеющего отделанную поверхность, мат формируется из древесных стружек, обработанных связующим веществом. Мат загружают в полость прессования, образованную между двумя прессовальными плитами. Первая прессовальная плита представляет собой горячую прессовальную плиту, не имеющую проходов. Плита может быть гладкой или с узором для придания рельефа отделанной поверхности на изделии. Другая прессовальная плита имеет проходы для паровой инжекции. Полость прессования может быть выполнена с возможностью герметизации. Мат полностью уплотняется. Тепло, подводимое от первой прессовальной плиты к первой стороне мата, испаряет влагу на участке по толщине мата, ближайшему к первой стороне, вызывая значительное расширение объема влаги. Расширенный объем удаляют через противоположную сторону мата для выпуска захватываемого воздуха из мата. Расширение пара вентилируется из мата посредством проходов для паровой инжекции, удаляя захватываемый воздух и влагу. После удаления захватываемого воздуха полость прессования герметизируют и количество пара от наружного источника инжектируют посредством проходов для паровой инжекции в мат при достаточном давлении и в течение достаточного промежутка времени для отверждения связующего. Количество пара от наружного источника удаляют из мата посредством проходов для паровой инжекции, прежде чем полость прессования будет разгерметизирована. Изобретение позволяет повысить производительность изготовления композиционных древесных изделий. 3 с. и 38 з.п. ф-лы, 1 табл.

1. Способ изготовления композиционного древесного изделия, включающий стадии: образования мата, содержащего древесную стружку, обработанную неотвержденным связующим, причем мат имеет противоположные первую и вторую стороны и содержит влагу и избыточное количество воздуха; уплотнения мата до определенной толщины; подачи первого количества тепла посредством подведения к первой стороне мата, достаточного для превращения по меньшей мере части влаги, содержащейся в толще полотна, в некоторое количество внутренне генерированного пара; удаления по меньшей мере части этого количества внутренне генерированного пара из мата через вторую сторону, так что избыточное количество воздуха удаляется из мата, и подачи второго количества тепла к мату, достаточного для отверждения связующего по всей толщине.2. Способ изготовления композиционного древесного изделия по п.1, в котором мат уплотняют в полости прессования, которую герметизируют после выведения избыточного количества воздуха из мата.3. Способ изготовления композиционного древесного изделия по п.2, в котором после отверждения связующего по всей толщине мат вентилируют перед открыванием полости прессования.4. Способ изготовления композиционного древесного изделия по п.1, в котором первое количество тепла подают к участку мата по его толщине, смежному с первой стороной, посредством подвода от нагретой прессовальной плиты.5. Способ изготовления композиционного древесного изделия по п.1, в котором второе количество тепла, достаточное для отверждения связующего, подают посредством подачи количества пара к мату от наружного источника.6. Способ изготовления композиционного древесного изделия по п.4, в котором второе количество тепла, достаточное для отверждения связующего, подают посредством подачи количества пара к мату от наружного источника.7. Способ изготовления композиционного древесного изделия по п.5, в котором количество пара от наружного источника подают через проходы для паровой инжекции в плите для паровой инжекции.8. Способ изготовления композиционного древесного изделия по п.6, в котором количество пара от наружного источника подают через проходы для паровой инжекции в плите для паровой инжекции.9. Способ изготовления композиционного древесного изделия по п.5, в котором количество пара от наружного источника подают через вторую сторону мата.10. Способ изготовления композиционного древесного изделия по п.6, в котором количество пара от наружного источника подают через вторую сторону мата.11. Способ изготовления композиционного древесного изделия по п.5, в котором количество пара от наружного источника подают при температуре 330-400°F, давлении 100 фунт-сила/кв. дюйм или выше и в течение 30-120 с.12. Способ изготовления композиционного древесного изделия по п.6, в котором количество пара от наружного источника подают при температуре 330-400°F, давлении 100 фунт-сила/кв. дюйм или выше и в течение 30-120 с.13. Способ изготовления композиционного древесного изделия по п.9, в котором количество пара от наружного источника подают при температуре 330-400°F, давлении 100 фунт-сила/кв. дюйм или выше и в течение 30-120 с.14. Способ изготовления композиционного древесного изделия по п.10, в котором количество пара от наружного источника подают при температуре 330-400°F, давлении 100 фунт-сила/кв. дюйм или выше и в течение 30-120 с.15. Способ изготовления композиционного древесного изделия, включающий стадии: образования мата, содержащего древесную стружку, обработанную неотвержденным связующим, причем мат имеет противоположные первую и вторую стороны и содержит влагу и избыточное количество воздуха; уплотнения мата до конечной толщины; подачи первого количества тепла посредством подвода к первой стороне мата, достаточного для превращения по меньшей мере части влаги, содержащейся в толще полотна, в пар; вентиляции мата через вторую сторону мата, так что избыточное количество влаги удаляется из мата, и нагревания мата при температуре и давлении, достаточных для отверждения связующего по толщине мата.16. Способ изготовления композиционного древесного изделия по п.15, в котором полотно уплотняют в полости прессования, которую герметизируют после удаления избыточного количества воздуха из мата.17. Способ изготовления композиционного древесного изделия по п.16, в котором после отверждения связующего вещества по всей толщине мат вентилируют перед открыванием полости прессования.18. Способ изготовления композиционного древесного изделия по п.15, в котором первое количество тепла подают к участку мата по его толщине, смежному с первой стороной, посредством подвода от нагретой пластины прессования.19. Способ изготовления композиционного древесного изделия по п.15, в котором второе количество тепла, достаточное для отверждения связующего, подают посредством подачи количества пара к мату от наружного источника.20. Способ изготовления композиционного древесного изделия по п.18, в котором второе количество тепла, достаточное для отверждения связующего, подают посредством подачи количества пара к мату от наружного источника.21. Способ изготовления композиционного древесного изделия по п.19, в котором количество пара от наружного источника подают через проходы для паровой инжекции в плите для паровой инжекции.22. Способ изготовления композиционного древесного изделия по п.20, в котором количество пара от наружного источника подают через проходы для паровой инжекции в плите для паровой инжекции.23. Способ изготовления композиционного древесного изделия по п.19, в котором количество пара от наружного источника подают через вторую сторону мата.24. Способ изготовления композиционного древесного изделия по п.20, в котором количество пара от наружного источника подают через вторую сторону мата.25. Способ изготовления композиционного древесного изделия по п.19, в котором количество пара от наружного источника подают при температуре 330-400°F, давлении 100 фунт-сила/кв. дюйм или выше и в течение 30-120 с.26. Способ изготовления композиционного древесного изделия по п.20, в котором количество пара от наружного источника подают при температуре 330-400°F, давлении 100 фунт-сила/кв. дюйм или выше и в течение 30-120 с.27. Способ изготовления композиционного древесного изделия по п.23, в котором количество пара от наружного источника подают при температуре 330-400°F, давлении 100 фунт-сила/кв. дюйм или выше и в течение 30-120 с.28. Способ изготовления композиционного древесного изделия по п.24, в котором количество пара от наружного источника подают при температуре 330-400°F, давлении 100 фунт-сила/кв. дюйм или выше и в течение 30-120 с.29. Способ изготовления композиционного древесного изделия, включающий стадии: образования полотна, содержащего древесную стружку, обработанную неотвержденным связующим, причем мат содержит влагу и избыточное количество воздуха; размещения мата в полости прессования, образованной между первой прессовальной плитой и второй прессовальной плитой, при этом первая прессовальная плита выполнена с возможностью вентилирования мата, перемещения по меньшей мере одной из первой и второй прессовальных плит по направлению к другой первой и второй прессовальным плитам для уплотнения мата, подачи первого количества тепла к мату посредством подвода от второй прессовальной плиты, достаточного для превращения по меньшей мере части влаги, содержащейся в полотне, в пар; вентилирование полотна через первую прессовальную плиту, так что избыточное количество воздуха удаляется из мата, и подачи второго количества тепла к мату через первую прессовальную плиту, причем это второе количество тепла подают при температуре и в течение периода времени, достаточных для отверждения связующего.30. Способ изготовления композиционного древесного изделия по п.29, в котором полость прессования герметизируют после удаления избыточного количества воздуха из мата.31. Способ изготовления композиционного древесного изделия по п.30, дополнительно включающий стадию вентилирования мата посредством первой прессовальной плиты после отверждения связующего по толщине и перед открытием полости прессования.32. Способ изготовления композиционного древесного изделия по п.29, в котором первая прессовальная плита имеет по меньшей мере один проход для подачи пара от наружного источника к мату и для вентиляции мата.33. Способ изготовления композиционного древесного изделия по п.29, в котором второе количество тепла, достаточное для отверждения связующего, подают посредством подачи количества пара к мату от наружного источника.34. Способ изготовления композиционного древесного изделия по п.33, в котором первая прессовальная плита имеет по меньшей мере один проход для паровой инжекции, а количество пара от наружного источника подают к мату через по меньшей мере один проход для паровой инжекции в первой прессовальной плите.35. Способ изготовления композиционного древесного изделия по п.33, в котором первая прессовальная плита имеет несколько проходов для паровой инжекции, а количество пара от наружного источника подают к мату посредством нескольких проходов для паровой инжекции.36. Способ изготовления композиционного древесного изделия по п.33, в котором по меньшей мере один проход для паровой инжекции выполнен с возможностью селективной вентиляции мата.37. Способ изготовления композиционного древесного изделия по п.35, в котором несколько проходов для паровой инжекции выполнен с возможностью селективной вентиляции мата.38. Способ изготовления композиционного древесного изделия по п.33, в котором количество пара от наружного источника подают при температуре 330-400°F, давлении 100 фунт-сила/кв. дюйм или выше и в течение 30-120 с.39. Способ изготовления композиционного древесного изделия по п.34, в котором количество пара от наружного источника подают при температуре 330-400°F, давлении 100 фунт-сила/кв. дюйм или выше и в течение 30-120 с.40. Способ изготовления композиционного древесного изделия по п.35, в котором количество пара от наружного источника подают при температуре 330-400°F, давлении 100 фунт-сила/кв. дюйм или выше и в течение 30-120 с.41. Способ изготовления композиционного древесного изделия по п.36, в котором количество пара от наружного источника подают при температуре 330-400°F, давлении 100 фунт-сила/кв. дюйм или выше и в течение 30-120 с.