Изобретение относится к деревообрабатывающей промышленности, в частности к производству древесноволокнистых плит непрерывным способом.

Цель изобретения - повышение качества поверхности лицевого слоя плиты за счет повышения его плотности и уменьшения пористости.

Изобретение поясняется следующими примерами.

П р и м е р 1. Технологическую щепу, полученную из осинового сырья, пропаривают и размалывают в среде насыщенного пара температурой 191°С. Из размольной установки древесное волокно влажностью 88% выбрасывается паром в пневматическую трубу-сушилку производительностью 2000 кг абсолютно сухого волокна. Агентом сушки является смесь топочных газов и воздуха температурой 136°С (на входе в сушилку) в количестве 40000 м3/ч (т.е. на 1000 кг

о

4

абсолютно сухого волокна приходится 20000 м воздуха), Процесс сушки ведут в автоматическом режиме при выходной температуре отработанного агента сушки, рав- нси 80°С. Время сушки находится в пределах 4,7-5,0 с. Такой режим сушки обеспо -иньает конечную влажность волокна 26%, После сушилки древесное волокно влажностью 26% транспортируют и формируют ковер в потоке нагретого воздуха до температуры Б5°С, Процесс формирования ведут прк скорости главного конвейера 5 VI/MMU, пркчем количество зоздухг с температурой 55°С составляет 7450 м3/ч. При гаком режима транспортировки и формиро- 35НМЗ влажность волск;:а снижается до 13%, Сч ор мрованний ковер влажностью 13% м тошюратурой 55°С направляют в каландровый пресс, оснащенный проницае- .шм зл-зментом, например металлической сеткой № 10, изготовленной по ОСТ 13-254- В7:, размещенной на стальной ленте при следующее режиме прессования: температура 190 ±2°С, максимальное давление 0,2 РИПа продолжительность 0,15 мин/мм.

Количество пресс-массы для изготовления плит подбирают с таким расчетом, чтобы получить плиту,,толщиной 6,5 мм при плотности 900 кг/и3.

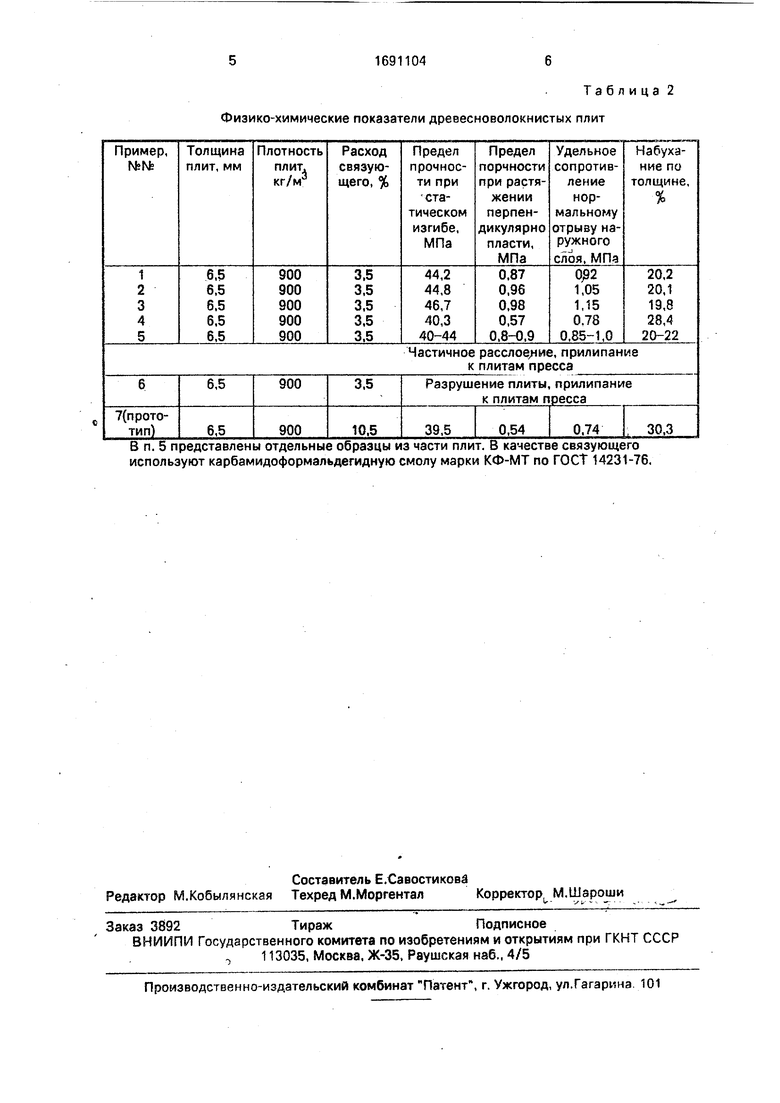

После прессования плиты раскраивают . на отдельные образцы и проводят следующие испытания: определение плотности, набухания по толщине и предел прочности при статическом изгибе (ГОСТ 19592-80 плиты древесноволокнистые, методы испы- такий), определение предела прочности при растяжении перпендикулярно пласта плиты (ГОСТ 10638-78) и определение удельного сопротивления нормальному отрыву наружного слоя (ГОСТ 232234-78).

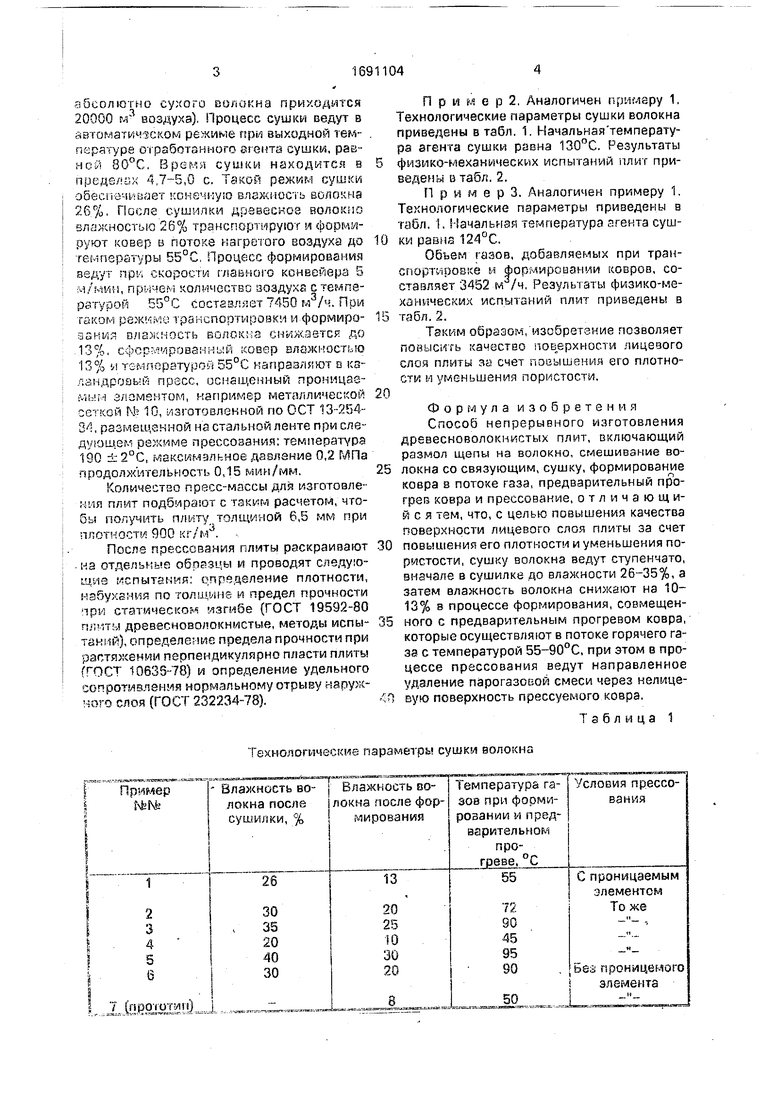

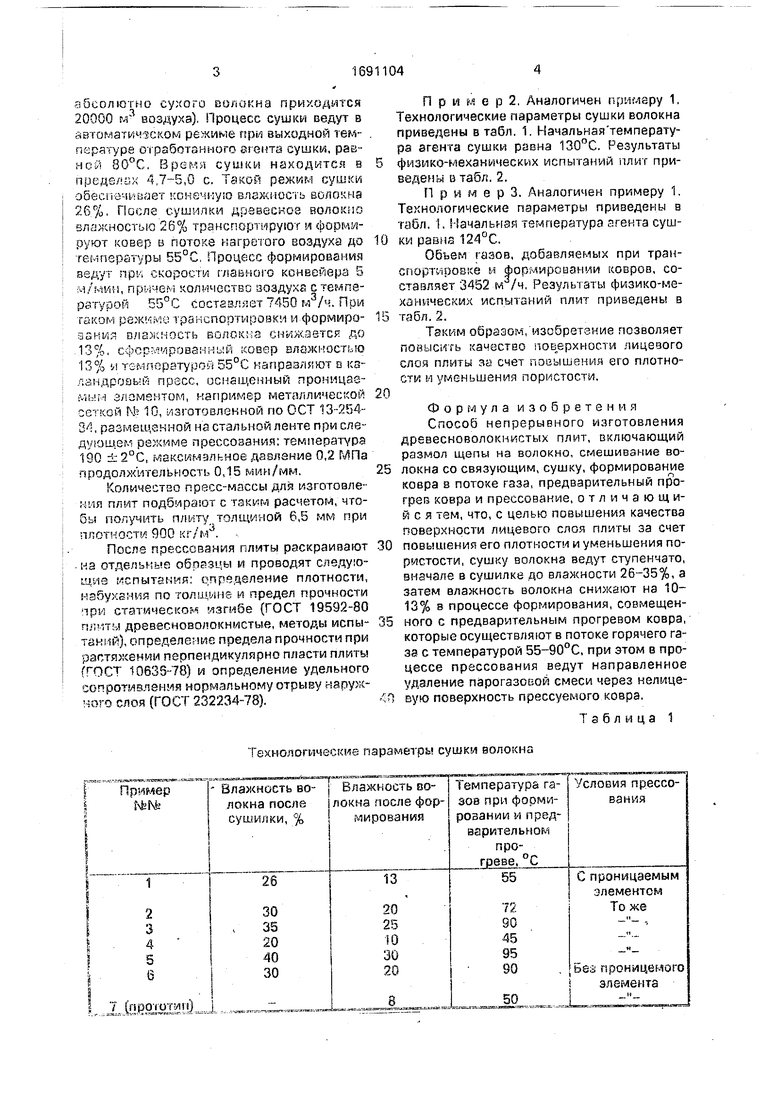

Пример 2, Аналогичен примеру 1. Технологические параметры сушки волокна приведены в табл. 1. Начальная температу- ра агента сушки равна 130°С. Результаты физико-механических испытаний плит приведены в табл. 2.

ПримерЗ. Аналогичен примеру 1. Технологические параметры приведены в табл. 1. Начальная температура агента сушки равнг 124°С.

Объем газов, добавляемых при транспортировке и формировании ковров, составляет 3452 м /ч, Результаты физико-механических испытаний плит приведены в табл. 2.

Таким образом, изобретение позволяет повысить качество поверхности лицевого слоя плиты счет повышений его плотности и уменьшения пористости.

Формула изобретения Способ непрерывного изготовления древесноволокнистых плит, включающий размол щепы на волокно, смешивание волокна со связующим, сушку, формирование ковра в потоке газа, предварительный прогрев ковра и прессование, отличающийся тем, что, с целью повышения качества поверхности лицевого слоя плиты за счет повышений его плотности и уменьшения пористости, сушку волокна ведут ступенчато, вначале в сушилке до влажности 26-35%, а затем влажность волокна снижают на 10- 13% в процессе формирования, совмещенного с предварительным прогревом ковра, которые осуществляют в потоке горячего газа с температурой 55-90°С, при этом в процессе прессования ведут направленное удаление парогазовой смеси через нелицевую поверхность прессуемого ковра.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесно-волокнистых плит | 1986 |

|

SU1371921A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2082603C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОЙ ПЛИТЫ | 2016 |

|

RU2622706C1 |

| Способ изготовления древесноволокнистых плит | 1989 |

|

SU1625700A1 |

| Способ производства древесноволокнистых плит средней плотности | 1983 |

|

SU1291409A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2012486C1 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 2011 |

|

RU2484955C2 |

| СПОСОБ ПРОИЗВОДСТВА ТВЕРДЫХ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1972 |

|

SU327072A1 |

| Способ изготовления древесноволокнистых плит | 1977 |

|

SU638485A1 |

| Линия изготовления древесно-волокнистых плит средней плотности | 1988 |

|

SU1618660A1 |

Изобретение относится к деревообрабатывающей промышленности, в частности, к производству древесноволокнистых плит непрерывным способом. Цель изобретения - повышение качества поверхности лицевого слоя плиты за счет повышения его плотности и уменьшения пористости. Технологическую щепу из осины пропаривают и размалывают в среде насыщенного пара температурой 191°С. Из размольной установки древесное волокно влажностью 88% выбрасывается паром в пневматическую трубу-сушилку производительностью 2000 кг абсолютно сухого волокна. Агентом сушки является смесь топочных газов и воздуха температурой 124-136°С Процесс сушки ведут в автоматическом режиме при выходной температуре отработанного агента сушки, равной 80°С. Время сушки находится в пределах 4,7-5,0 с. Влажность волокна после сушилки должна составлять 26-35%. После сушилки древесное волокно транспортируют и формируют ковер в потоке нагретого до 55-90°С воздуха. Процесс формирования ведут при скорости главного конвейера 5 м/мин При таком режиме транспортировки и формирования влажность волокна снижают на 10-13%. Сформированный ковер направляют в каландровый пресс, оснащенный проницаемым элементом, например металлической сеткой № 10, размещенной на стальной лайте. Режим прессования, температура 190 ±, 2°С, максимальное давление 0,2 МПа; продолжительность 0,15 мин/мм 2 табл. (Л С о

Технологические параметры сушки волокна

Таблица 2 Физико-химические показатели древесноволокнистых плит

В п. 5 представлены отдельные образцы из части плит. В качестве связующего используют карбамидоформальдегидную смолу марки КФ-МТ по ГОСТ 14231-76.

| Распределительный насадок устройства для формирования ковра в газовой среде | 1975 |

|

SU531754A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Экспресс-информация Плиты и фанера | |||

| - М.: ВНИПИЭИлеспром, 1986, № 2, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1991-11-15—Публикация

1989-03-15—Подача