Изобретение относится к области металлургии, в частности к разработке составов высокопрочного чугуна для изготовления ответственных деталей машиностроения и металлургии, например коленчатых валов, муфт, проводок и втулок для прокатных станов.

Известен чугун следующего хим. состава мас.%:

C-2,6-3,5; Si-1,2- 1,8; Mn-0,3-0,8; Cr-0,2-0,5; Ti-0,1-0,4; Al-0,1-0,2; Cu 0,1-1,1; Ca-0,02- 0,08; Sb,Te-0,01-0,07; В-0,001-0,02; Mo-0,1-0,9; V-0,1- 0,25; РЗМ 0,002-0,03; Fe-ост.

(a.c. N1068530, C 22 C 37/06, 21.03.84 г.).

Высокое содержание марганца, сурьмы, теллура и бора охрупчивает металлическую матрицу чугуна и увеличивает отбел в отливках. Отсутствие в составе магния не дает возможности графиту кристаллизоваться в шаровидной форме. Отсутствие в составе никеля ускоряет распад аустенита в перлитной области, что не дает возможности получить в литом состоянии бейнитную структуру.

Известен также чугун следующего хим. состава, мас.%:

C-2,8-3,5; Si-0,5-1,8; Mn-0,15-0,60; Cr-0,5-1,5; Cu 0,5-2,5; Mo-0,1-1,0; Ni- 2,0-4,5; РЗМ 0,05-0,20; Fe-ост.

(а.с. N1701753, C 22 C 37/06, 30.12.89 г.).

Высокое содержание кремния уменьшает прокаливаемость отливок при охлаждении в форме и на воздухе и увеличивает количество первичного феррита в структуре чугуна. Малое количество углерода уменьшает устойчивость аустенита против распада, вследствие чего его превращение начинается и завершается в перлитной области без перехода в промежуточную, где идет формирование бейнитной структуры.

Высокое содержание никеля существенно расширяет аустенитную область и приводит к большому количеству остаточного аустенита и снижает механические свойства чугуна.

Отсутствие магния обуславливает кристаллизацию графита в чугуне в пластинчатой форме, что резко снижает механические свойства отливок.

Наиболее близким по технической сущности является чугун следующего хим. состава мас.%:

C-2,8-3,8; Si-0,2-1,2; Mn-0,1-0,8; Cr-0,1-0,6; Cu 0,02-0,30; Ti-0,01-0,05; N-0,07-0,30; V-0,15-0,80; Mg-0,003- 0,08; Fe-ост. 1548246, 07.03.90.

Высокое содержание марганца и ванадия охрупчивает металлическую матрицу чугуна и делает ее относительно малопрочной и непластичной. Отсутствие в составе никеля не дает возможности при охлаждении отливок перейти в промежуточную область, где образуется бейнитная структура.

Известный состав не обеспечивает получение бейнитной структуры в литом состоянии и требуемых значений прочности и пластичности.

Задачей предлагаемого изобретения является получение чугуна с бейнитной структурой в литом состоянии, обладающего высокой прочностью и пластичностью, для изготовления ответственных деталей машиностроения, металлургии, например коленчатых валов, муфт, проводок и втулок для прокатных станов.

Решение поставленной задачи достигается выбором граничных пределов содержания компонентов в чугуне мас.%:

Углерод - 13,7-4,0

Кремний - 0,06-1,1

Марганец - 0,05-0,4

Никель - 1,8-2,4

Медь - 0,6-2,0

Хром - 0,1-0,8

Ванадий - 0,03-0,08

Титан - 0,01-0,04

Магний - 0,03-0,1

Железо - остальное

В качестве примесей в чугуне могут присутствовать сера и фосфор.

Такой выбор компонентов обеспечивает повышение прочности и пластичности и при этом чугун в литом состоянии имеет бейнитную структуру. Только наличие всех без исключения компонентов в обозначенном диапазоне дает возможность получения указанного выше технического результата. Высокое содержание углерода по массе в пределах 3,7-4,0% обеспечивает полную графитизацию, повышает устойчивость аустенита и увеличивает прокаливаемость различных по толщине стенок отливок. Таким образом, выбранное содержание углерода создает предпосылки для формирования бейнитной структуры при непрерывном охлаждении чугуна в отливках.

Содержание углерода ниже 3,7% приведет к образованию первичного цементита при кристаллизации чугуна в тонких сечениях отливок, снизит прокаливаемость и устойчивость аустенита в перлитной области, что может привести к образованию небейнитных структур. Высокое содержание углерода (более 4,0%) приведет к образованию крупных скоплений графита в структуре, которые образуют дефекты типа графитной спели.

Содержание кремния выбрано в пределах 0,06-1,1% по массе, исходя из условий его минимального влияния на прокаливаемость и образование свободного феррита в металлической матрице. Последнее особенно нежелательно при формировании бейнитной структуры.

Низкое содержание кремния (ниже 0,06%) трудно и не экономично получить в исходных шихтовых материалах. Высокое содержание (выше 1,1%) увеличит содержание феррита в структуре и затруднит превращение аустенита в промежуточной (бейнитной) области.

Марганец повышает устойчивость аустенита и улучшает прокаливаемость чугуна. В то же время марганец, концентрируясь на границе эвтектических зерен, охрупчивает металлическую матрицу. Поэтому его пределы веыбраны на минимально-допустимом уровне, равным 0,05-0,4% по массе. Содержание марганца ниже 0,05% экономически нецелесообразно. Содержание выше 0,4% приводит к охрупчиванию и снижению пластичности и прочности чугуна.

Никель расширяет область существования аустенита, повышает его устойчивость и улучшает прокаливаемость. Исходя из этого, пределы его содержания приняты следующими: 1,8-2,4% по массе.

Низкое содержание никеля (ниже 1,8%) приведет к снижению устойчивости аустенита и послужит причиной начала перлитного превращения. Высокое содержание никеля (выше 2,4%) приведет к расширению существования аустенитной области, в результате чего к концу превращения в структуре образуется остаточный аустенит, снижающий прочность металлической основы в литом состоянии.

Медь так же как и никель повышает устойчивость аустенита и улучшает прокаливаемость чугуна в отливках. Ее содержание в чугуне выбрано в пределах 0,6- 2,0% по массе.

Меньше ее значение (ниже 0,6%) неэффективно, так как эффект повышения устойчивости аустенита и прокаливаемости чугуна снижаются. Более высокое содержание (выше 2,0%) экономически нецелесообразно.

Хром повышает устойчивость аустенита и повышает прокаливаемость чугуна. Его содержание в предлагаемом варианте равно 0,1-0,8% по массе.

Нижний предел хрома (0,1%) выбран, исходя из эффективности его действия в тонкостенных отливках, и меньшее содержание хрома в таких отливках неэффективно. Высокое содержание хрома (более 0,8%) приводит к полному торможению графитизации структурно-свободного цементита, наличие которого в металлической матрице недопустимо, так как снижает пластичность.

Ванадий введен в предлагаемый состав чугуна в количестве 0,03-0,08% по массе, которое обусловлено твердорастворным упрочнением металлической матрицы и очищением расплава от примесей типа кислорода. Снижение содержания ванадия ниже 0,03% приводит к его малой эффективности, а повышение более 0,08% экономически нецелесообразно, так как указанные количество поступают в шихту с природнолегированным чугуном и поэтому нет необходимости в использовании дорогостоящего феррованадия.

Титан является самым активным элементом в предлагаемой композиции чугуна по отношению к растворенному в жидком чугуне кислороду и азоту и его концентрация принята в количестве 0,01-0,04% по массе.

Эти количества рассчитаны для дезактивизации вышеназванных газовых примесей. Содержание ниже 0,01% титана неэффективно, а выше 0,04% нецелесообразно экономически.

Магний является одним из основных элементов в заявленном составе и находится в пределах 0,03-0,1%. Роль магния - сфероидизация графитовых включений и очистка границ зерен феррито-цементной смеси (в данном случае бейнитных зерен) от сульфидов, фосфидов и оксидов.

При содержании менее 0,03% магния в чугуне он не выполняет указанной роли. Превышение более 0,1% магния ведет к охрупчиванию металлической матрицы, огрубляет графитовые включения и инициирует образование нежелательного в структуре отбела.

В предлагаемом чугуне повышение пределов содержание углерода, меди, магния, ввод никеля и исключение азота позволяют получить высокопрочный бейнитный чугун в литом состоянии с достаточным уровнем предела прочности при растяжении до 900 МПа, предела текучести до 550 МПа и относительным удлинением не менее 8% в литом состоянии.

Чугун выплавляют в дуговой, индукционной или другой печи, обеспечивающих эффективный переплав шихты и перегрев расплава перед выпуском до температуры 1500-1550oC.

В качестве шихтовых материалов используют хромсодержащий стальной лом, возврат собственного производства (литники, прибыли) бейнитного чугуна, электродный бой, передельный чугун или ему подобный железоуглеродный сплав, содержащий ванадий, хром, титан. В дуговую (или другую) печь загружают последовательно электродный бой, стальной лом, чугун, возврат из расчета получения среднего количества заявленных элементов в чугуне. По расплавлению вводят расчетное количество кремния, меди, никеля. Магний в виде лигатуры ФСМГ 7КОЗ или любой другой, содержащий не менее 6-8% магния, вводится методом внутриформенного модифицирования.

Для получения в готовых отливках 0,03-0,1% остаточного магния расчетное количество модификатора составляет 0,8-1,2% от металлоемкости литейной формы. Чугун в формы заливается при температуре 1350-1470oC.

Выбивка отливок из форм производится через 20-50 мин или, исходя из условий работы конкретного литейного цеха, через 1-2 часа, или на следующий день, или смену.

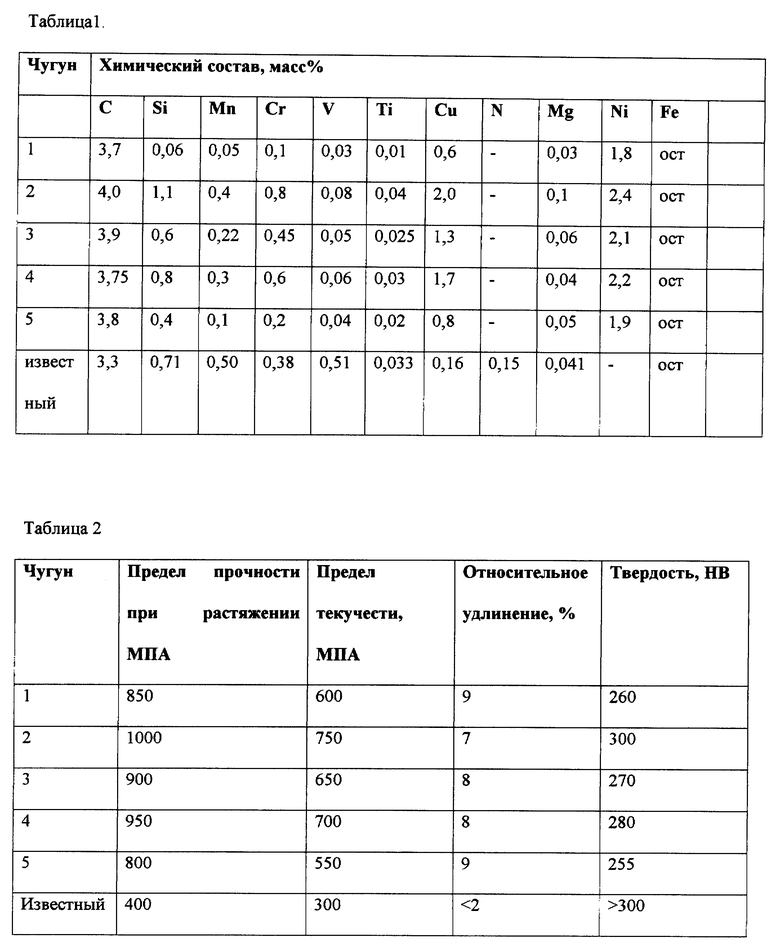

Механические свойства чугуна определяют либо на образцах, приготовленных из отдельно отлитых клиновидных проб, либо образцы вырезают непосредственно из отливок. Форма и размеры образцов для механических испытаний соответствуют требованиям соответствующих стандартов. Структура чугуна определяется на образцах, подвергнутых механическим испытаниям, со стороны, противоположной плоскости разрушения образца при испытании. Химические составы и механические свойства известного и предлагаемого чугунов приведены в таблицах 1 и 2 соответственно.

Как следует из таблиц 1 и 2, заявленное изобретение позволяет повысить по сравнению с известным чугуном прочность в 2-2,5 раза, пластичность в 3,5-4,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 1998 |

|

RU2138576C1 |

| ЧУГУН | 1999 |

|

RU2146300C1 |

| ЧУГУН ДЛЯ МЕЛЮЩИХ ТЕЛ | 1998 |

|

RU2128238C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2010 |

|

RU2449043C2 |

| Чугун | 1987 |

|

SU1444388A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| ЧУГУН И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2006 |

|

RU2307875C1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| Чугун для лопастей дробеметных аппаратов | 1991 |

|

SU1788069A1 |

Изобретение относится к металлургии, в частности к разработке составов высокопрочных чугунов, которые могут быть использованы для изготовления ответственных деталей машиностроения и металлургии, например коленчатых валов, муфт, проводок и втулок для прокатных станов. Предложенный чугун содержит компоненты в следующем соотношении, мас.%: углерод 3,7 - 4,0, кремний 0,06 - 1,1, марганец 0,05 - 0,4, никель 1,8 - 2,4, медь 0,6 - 2,0, хром 0,1 - 0,8, ванадий 0,03 - 0,08, титан 0,01 - 0,04, магний 0,03 - 0,1, железо - остальное. Техническим результатом изобретения является получение чугуна с бейнитной структурой в литом состоянии, обладающего высокой прочностью, и пластичностью. Предел прочности на растяжение в литом состоянии составляет 800 -1000 МПа, предел текучести 550 - 750 МПа, относительное удлинение 7-9%, твердость 255 - 300 НВ. 2 табл.

Чугун, содержащий углерод, кремний, марганец, медь, хром, ванадий, титан, магний и железо, отличающийся тем, что он дополнительно содержит никель, а компоненты взяты в следующем соотношении, мас.%:

Углерод - 3,7 - 4,0

Кремний - 0,06 - 1,1

Марганец - 0,05 - 0,4

Никель - 1,8 - 2,4

Медь - 0,6 - 2,0

Хром - 0,1 - 0,8

Ванадий - 0,03 - 0,08

Титан - 0,01 - 0,04

Магний - 0,03 - 0,1

Железо - Остальное

| Белый чугун | 1988 |

|

SU1548246A1 |

| Чугун | 1976 |

|

SU602590A1 |

| Чугун для прокатных валков | 1989 |

|

SU1701753A1 |

| US 4702886 A, 27.10.87 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛНОРАЦИОННОГО ГРАНУЛИРОВАННОГО КОМБИКОРМА ДЛЯ КРОЛИКОВ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2806309C1 |

| Пуговица | 0 |

|

SU83A1 |

Авторы

Даты

1999-09-27—Публикация

1998-12-18—Подача