Изобретение относится к металлургии, а именно к термоупрочняющей обработке литейных и деформируемых алюминиевых сплавов.

Известен способ термообработки деталей из алюминиевых сплавов, включающий операции нагрева до температуры фазовых превращений и последующего старения (Колобнев И. Ф. Термическая обработка алюминиевых сплавов. Изд. "Металлургия". М. 1966).

Данный способ позволяет получить удовлетворительный уровень требуемых стандартных свойств материала.

Недостатки известного способа заключаются в следующем:

- ограниченный уровень свойств материала, не соответствующий высоким требованиям современных технологий;

- нестабильность структуры материала и соответственно его основных свойств;

- длительность операций закалки и старения (до нескольких десятков часов);

- высокая энергоемкость термоупрочняющей обработки.

Ближайшим аналогом изобретения, принятым в качестве прототипа, является способ ультразвуковой обработки деталей при выполнении операций старения (Погодина-Алексеева К. М. , Эскин Д.И. Металловедение и обработка металлов. 1956 г., 1, с.45-46).

Недостаток прототипа заключается в его низкой эффективности, т.к. ультразвуковая обработка, проводимая в холодном состоянии, не может оказать сколько-нибудь значительного влияния на протекание диффузионных процессов и фазовых превращений материала, тем более на развитие механизмов пластической деформации.

Задачей изобретения является достижение максимального эффекта объемного деформационно-дисперсного упрочнения материала при сокращении длительности обработки и соответствующих энергетических затрат.

Решение поставленной задачи обеспечивается тем, что в способе термообработки деталей из алюминиевых сплавов, включающем операции закалки и искусственного старения при нормативных значениях температур, закалку и искусственное старение выполняют в условиях низкочастотного акустического воздействия с частотой 1600-6500 Гц, звуковом давлении 120-140 дб, мощности акустической 1,0-1,5 кВт и давлении сжатого воздуха 6,0-8,0 атм с выдержкой времени закалки 1 ч для литейных сплавов и 0,5 ч для деформируемых сплавов, а времени старения 2,0 ч для литейных сплавов и 4,0 ч для деформируемых сплавов.

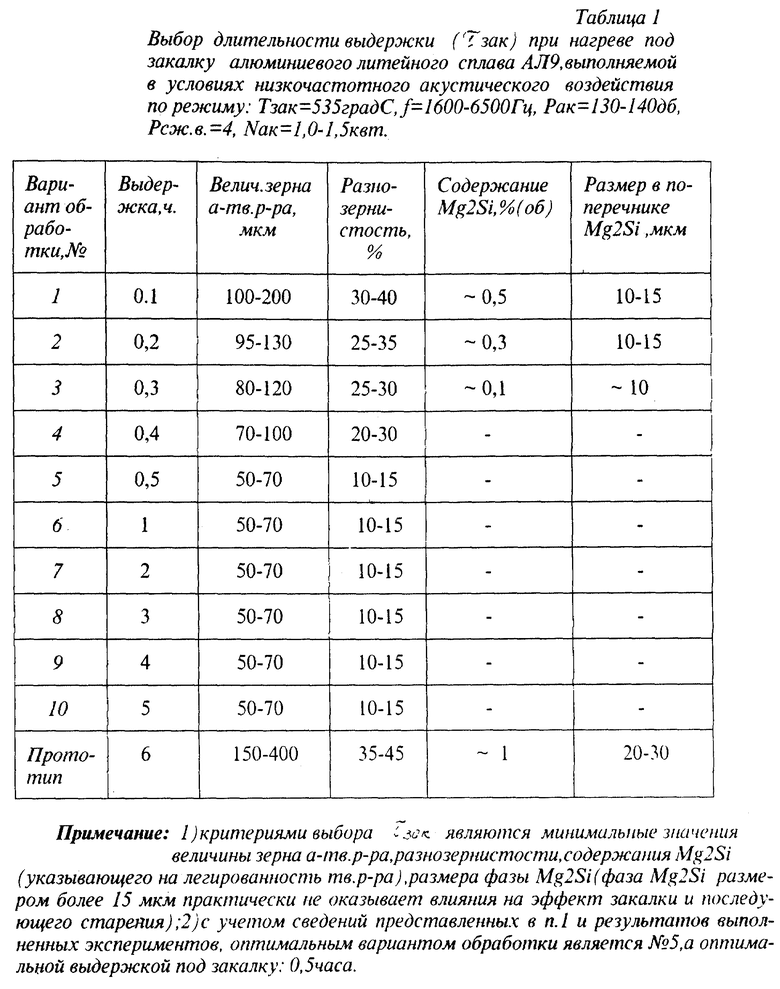

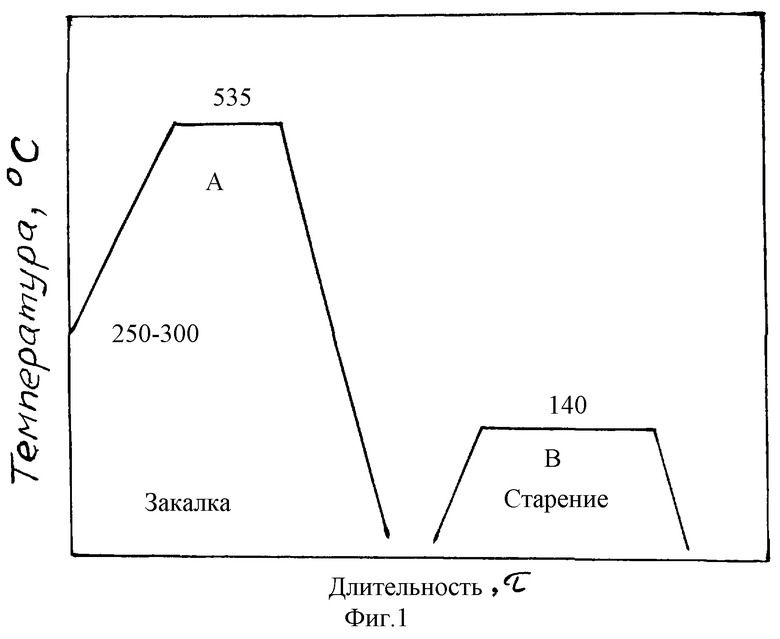

Предлагаемое изобретение характеризуется тем, что операции закалки и искусственного старения выполняют в условиях низкочастотного акустического воздействия по схемам, представленным на фиг.1 (литейный алюминиевый сплав АЛ9) и фиг.2 (деформируемый алюминиевый сплав В-96). Указанные сплавы выбраны как наиболее широко применяемые в промышленности.

На фиг. 1 выдержка при реализации перехода "нагрев" операций закалки и старения составляет соответственно 1 и 2 ч, при этом скорость нагрева "вместе с печью"; охлаждение с температуры нагрева "под закалку" до температуры цеха в воде с температурой 30-40oС; охлаждение с температуры старения до температуры цеха на воздухе; допустимый перепад температур в рабочей зоне печи плюс-минус 1oС.

На фиг. 2 выдержка при реализации перехода "нагрев" операций закалки и старения составляет соответственно - 0,5 и 4 ч; скорость нагрева -"вместе с печью", охлаждение с температуры нагрева под закалку до температуры цеха - в воде с температурой 30-40oС; охлаждение с температуры старения до температуры цеха - на воздухе; допустимый перепад температур в рабочей зоне печи: плюс-минус 1oС.

Применяемые в приведенных схемах операции закалки и искусственного старения выполняют в условиях низкочастотных акустических воздействий с частотой - 1600-6500 Гц, звуковом давлении - 120-140 дб, мощности акустической - 1,0-1,5 кВт, давлении сжатого воздуха 6,0-8,0 атм, максимальная температура закалки для сплава АЛ-9 - 535oС, для сплава В-96 - 470oС, с выдержкой времени закалки 1 ч - для литейных сплавов и 0,5 ч - для деформируемых сплавов, а времени старения: 2 ч - для литейных сплавов и 4 ч - для деформируемых сплавов.

Физические механизмы низкочастотного термоакустического воздействия с использованием стержневых излучателей повышенной мощности приводят к возникновению в материалах с относительно низкой прочностью тепловых волн с отрицательной амплитудой на поверхности, глубина проникновения которых в материал достигает 0,3-0,45 мм, а уровень образующихся тепловых радиальных деформаций (при температурной модуляции 6Т ≅ 5oС) может достигать величин, близких Em≅4•10(-4--5).

В таблицах 1-4 приведены результаты испытаний по оценке технологических и механических характеристик сплавов АЛ9 и В96, обработанных по предлагаемому способу в сравнении с прототипом.

Полученные экспериментальные данные позволяют рекомендовать заявленное предложение в следующих процессах обработки алюминиевых сплавов: искусственное старение без предварительной закалки (Т1); отжиг (Т2); закалка (Т4); закалка с кратковременным старением (Т5); закалка и стабилизирующее старение (Т7,Т8).

При этом все временные и акустические режимы для всех перечисленных процессов должны быть как и для процесса Т6, выполняемому в условиях низкочастотного акустического воздействия с указанными выше характеристиками.

Низкочастотное акустическое воздействие может быть применено не в комплексе, а для каждой из вышеназванных операций в отдельности. Например, низкочастотное акустическое воздействие выполняют только при реализации процессов старения без предварительной закалки (Т1), отжига (Т2) и закалки (Т4).

Заявленное предложение по сравнению с известными техническими решениями повышает растворимость упрочняющих фаз в твердом растворе; скорость протекания диффузионных процессов и фазовых превращений; количество зон Гинье-Престона, способствуя интенсивному выделению ультрадисперсных частиц (упрочнителей) при распаде твердых растворов; прочностные и пластические характеристики на 30-35%; сокращает длительность обработки в 5-7 раз; расход электроэнергии - до 1500 кВт•ч на 1 процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ МАТРИЧНЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2001 |

|

RU2185263C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ИЗДЕЛИЙ ИЛИ ЗАГОТОВОК ИЗ СИЛУМИНА АК7 | 2008 |

|

RU2389821C2 |

| Способ химико-термической обработки металлических изделий | 1990 |

|

SU1752826A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2417950C1 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОБЪЕМНЫХ ПОЛУФАБРИКАТОВ ИЗ AL-CU-MG СПЛАВОВ | 2014 |

|

RU2571993C1 |

| Способ изготовления изделий металлооптики | 1988 |

|

SU1602698A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЯ ИЗ ДЕФОРМИРУЕМОГО СПЛАВА ВТ23 | 2013 |

|

RU2544322C1 |

| Способ высокотемпературной пайки деталей из алюминиевых термоупрочняемых сплавов | 2017 |

|

RU2675326C1 |

| Способ изготовления термомеханического актюатора для защиты электронного блока космического аппарата от перегрева и термомеханический актюатор, изготовленный по данному способу | 2023 |

|

RU2813613C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2042735C1 |

Изобретение относится к металлургии, а именно к термоупрочняющей обработке литейных и деформируемых алюминиевых сплавов. Данный способ включает закалку и искусственное старение в условиях низкочастотного акустического воздействия с частотой 1600-6500 Гц, звуковом давлении 120-140 дб, акустической мощности 1,0-1,5 кВт и давлении сжатого воздуха 6,0-8,0 атм. В частных воплощениях изобретения закалку для литейных сплавов проводят с выдержкой 1,0 ч, а искусственное старение с выдержкой 2,0 ч, для деформируемых сплавов закалку проводят с выдержкой 0,5 ч, а искусственное старение - с выдержкой 4,0 ч. Техническим результатом изобретения является достижение максимального эффекта объемного деформационно-дисперсного упрочнения материала при сокращении длительности обработки и соответствующих энергетических затрат. 2 з.п. ф-лы, 4 табл., 2 ил.

| ПОГОДИНА-АЛЕКСЕЕВ К.М | |||

| и др | |||

| Влияние ультразвуковых колебаний на дисперсионное твердение и процессы при отпуске некоторых сплавов | |||

| - Металловедение и обработка металлов, 1956, №1, с.42-43 | |||

| КОЛОБНЕВ И.Ф | |||

| Термическая обработка алюминиевых сплавов | |||

| - М.: Металлургия, 1966, с.25, 27 | |||

| Способ обработки металлов | 1980 |

|

SU945225A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1997 |

|

RU2126456C1 |

| GB 432815, 02.08.1935. | |||

Авторы

Даты

2004-01-10—Публикация

2002-07-18—Подача