Изобретение относится к области микросистемной техники, точнее к микроробототехнике, и может быть использовано при создании устройств терморегулирования узлов и блоков бортовой аппаратуры космических аппаратов, функционирующих в условиях открытого космоса и содержащих упругие гибкие термодеформируемые исполнительные элементы, получаемые методом микродугового оксидирования и реализующие преобразование «изменение температуры - перемещение».

Из уровня техники известен биморфный балочный термоактюатор [1]. Основой термоактюатора служит балка в виде кремниевой пластины со слоем диоксида кремния, на который сверху нанесен слой алюминия. Сверху на алюминии сформирован нагревательный элемент из поликремния. Изначально термоактюатор из-за имевшихся внутренних сжимающих напряжений в слое диоксида кремния изогнут, но после включения электропитания нагревательного элемента, при нагреве и расширении слоя алюминия балка приводится к плоскому состоянию.

К недостаткам известного технического решения относятся сложность конструкции и низкая технологичность биморфного балочного термоактюатора из-за необходимости селективного ионно-плазменного травления кремниевой основы на определенную глубину, формирования нагревательного элемента, управления термоактюатором путем подачи разности потенциалов от внешнего источника электропитания на поликремниевый нагревательный элемент, что энергетически затратно, особенно в условиях космического полета.

Из уровня техники также известен тепловой микромеханический актюатор [2]. Актюатор включает в свой состав кремниевую монокристаллическую пластину с ориентацией [100] с меза-структурой, состоящей из параллельных трапециевидных вставок, соединенных полиимидными прослойками, образованными полиимидной пленкой, нагревателя и металлизации нагревателя.

К недостаткам известного технического решения относятся сложность конструкции и низкая технологичность теплового микромеханического актюатора из-за сложности получения параллельных трапециевидных вставок, формирования полиимидной пленки, нагревателя и металлизации. Кроме того, для известной конструкции необходимо управление термоактюатором путем подачи разности потенциалов от внешнего источника электропитания на нагревательный элемент, что энергетически затратно, особенно в условиях космического полета.

Наиболее близким по технической сущности и достигаемому эффекту является техническое решение [3], принятое за прототип. Согласно известному техническому решению термочувствительный приводной элемент изготовлен в виде пластины из слоистого композиционного материала. Слоистый композиционный материал представляет собой обладающий эффектом обратимой памяти формы материал, выполненный из кристаллического и аморфного слоев быстрозакаленного сплава с эффектом памяти формы.

Недостатком известного технического решения является низкая технологичность из-за требования высоких температур при формировании получаемого термочувствительного приводного элемента в одном технологическом процессе сверхбыстрой закалкой из расплава, при котором формируются аморфный и кристаллический слои.

Из уровня техники известен способ изготовления биморфного балочного термоактюатора [1]. Основой для его изготовления служит балка в виде кремниевой пластины, на поверхности которой формируется слой диоксида кремния, на который сверху наносится слой алюминия. Сверху на алюминии формируют нагревательный элемент из поликремния. Для обеспечения работоспособности термоактюатора необходимо частичное освобождение балки от кремниевой основы, которое осуществляется путем селективного ионно-плазменного травления слоя кремния на определенную глубину. После такого освобождения происходит изгиб балочного актюатора из-за имевшихся внутренних сжимающих напряжений в слое диоксида кремния. После включения электропитания нагревательного элемента, при нагреве и расширении слоя алюминия балка возвращается к исходному плоскому состоянию.

К недостаткам известного технического решения относятся низкая технологичность биморфного балочного термоактюатора из-за необходимости селективного ионно-плазменного травления кремниевой основы на определенную глубину и формирования нагревательного элемента из поликремния.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения дифференциальных терморегулирующих покрытий космического назначения на изделиях из алюминия и алюминиевых сплавов [4], включающий последовательную обработку в двух электролитах методом микродугового оксидирования в анодно-катодном режиме с частотой 50 Гц при равенстве анодного и катодного токов, причем сначала на поверхность подложки наносят исходную маску, проводят формирование белых областей покрытия в первом электролите, содержащем щелочь и жидкое стекло, затем удаляют исходную маску и на белые области наносят маску, инверсную исходной, после чего проводят формирование черных областей покрытия во втором электролите, содержащем щелочь, жидкое стекло и ванадат аммония, после чего инверсную маску удаляют. Полученные по данному способу односторонние дифференциальные черно-белые покрытия имеют высокие прочность сцепления с основой и стойкость к тепловым ударам и обеспечивают поддержание в корпусе температуры, необходимой для устойчивой работы элементов радиоэлектронной бортовой аппаратуры космических аппаратов с длительным сроком активного существования за счет определенного соотношения по площади черных и белых областей дифференциального терморегулирующего покрытия, при этом черные области покрытия имеют высокие коэффициент поглощения солнечного излучения и коэффициент теплового излучения, а белые - низкий коэффициент поглощения солнечного и высокий коэффициент теплового излучения.

К недостаткам известного способа можно отнести то, что он не обладает достаточной функциональностью, поскольку не позволяет получать двухсторонние черно-белые покрытия, выполняющие функцию термомеханических актюаторов космического назначения, обеспечивающих автоматическую защиту электронных блоков (например, радиаторов электронных приборов), расположенных на внешнем корпусе космического аппарата, от перегрева при выходе из тени и воздействии на них солнечного излучения.

Раскрытие изобретения

Задача заявленного изобретения состоит в создании термомеханического актюатора космического назначения, функционирующего в широком диапазоне температур, а также в условиях воздействия атомарного кислорода, и разработке способа его изготовления, позволяющего повысить технологичность и надежность конструкции, воспроизводимость и стабильность процесса изготовления.

Техническим результатом заявленного изобретения является создание термомеханического актюатора космического назначения, функционирующего в широком диапазоне температур, а также в условиях воздействия на аппаратуру атомарного кислорода, конструкция которого обеспечивает повышение технологичности изделия и характеристик его надежности, в том числе устойчивости к циклическим нагрузкам, упрощение способа изготовления технологичной конструкции термомеханического актюатора космического назначения, позволяющего повысить воспроизводимость и стабильность процесса изготовления.

Отличительными признаками предложенного термомеханического актюатора космического назначения являются следующие:

- слоистый композиционный материал представляет собой подложку, выполненную из деформируемого алюминиевого сплава, упрочненного термообработкой (закалкой с последующим старением), со сформированными на ней черным покрытием с одной стороны и белым покрытием с другой стороны;

- черное и белое покрытия являются керамикоподобными и состоят из оксидов компонентов алюминиевого сплава и компонентов электролитов, в которых они были сформированы;

- черное покрытие характеризуется коэффициентом поглощения солнечного излучения As=0,95 и коэффициентом теплового излучения ε=0,88;

- белое покрытие характеризуется коэффициентом отражения солнечного излучения R=0,73 и коэффициентом теплового излучения ε=0,94;

- исходная толщина подложки составляет 0,5 мм;

- толщина черного покрытия составляет 15 мкм;

- толщина белого покрытия составляет 85 мкм;

- актюатор выполнен в виде лепестка размером 30×5 мм.

Отличительными признаками предложенного способа изготовления термомеханического актюатора космического назначения являются следующие:

- сначала на одну сторону подложки наносят защитную полиимидную пленку, после чего на обратной стороне подложки формируют черное покрытие в первом электролите, затем защитную полиимидную пленку с первой стороны подложки удаляют, наносят защитную полиимидную пленку на сформированное черное покрытие, на освобожденной от полиимидной пленки стороне подложки формируют белое покрытие во втором электролите, затем защитную полиимидную пленку с черного покрытия удаляют;

- формирование черного покрытия проводят в течение 4 минут;

- формирование белого покрытия проводят в течение 100 минут;

- защитную полиимидную пленку наносят из раствора полиамидокислоты в полярном растворителе с последующими сушкой и имидизацией, а удаляют в кислородной плазме;

- подложка из деформируемого алюминиевого сплава упрочняется закалкой с последующим искусственным старением до операции просечки лепестков и формирования черного и белого покрытий;

- актюаторы в виде лепестков на единой подложке вырубают просечкой до формирования черного и белого покрытий.

Краткое описание чертежей

Вышеуказанные цели и преимущества заявленного технического решения поясняются последующим детальным описанием и иллюстрациями, на которых показано следующее.

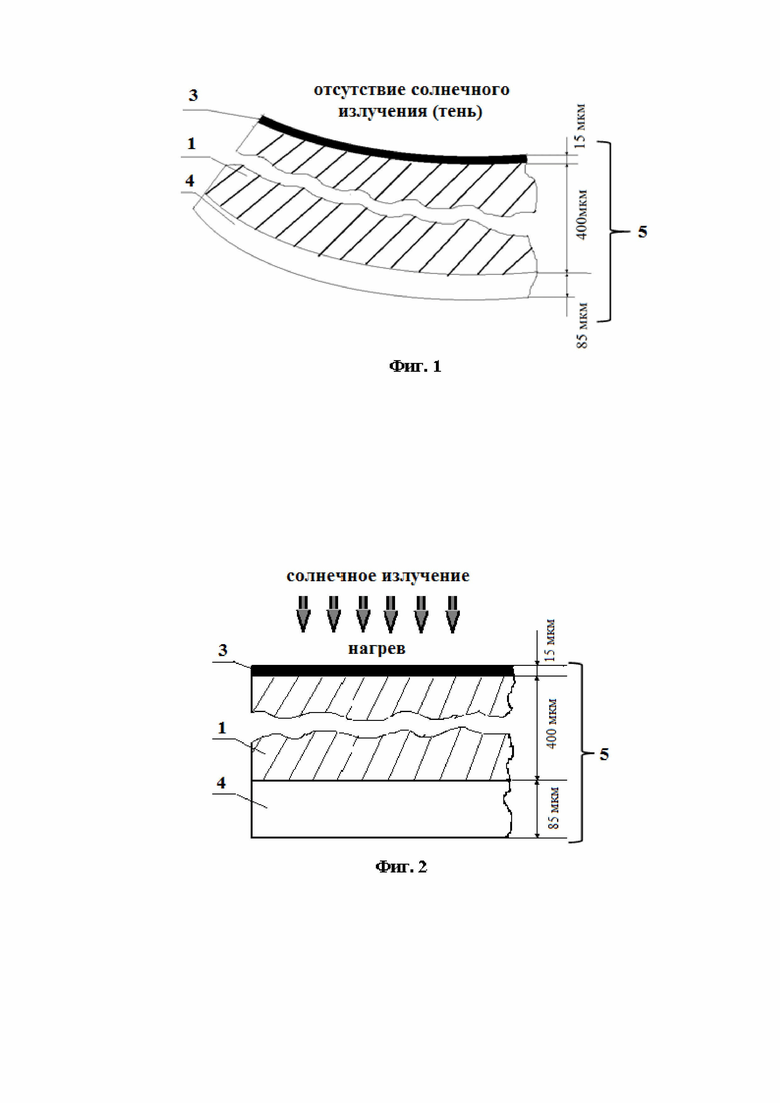

На фиг. 1 представлена структура поперечного сечения термомеханического актюатора космического назначения и его геометрия при нахождении актюатора в тени (вне освещения Солнцем).

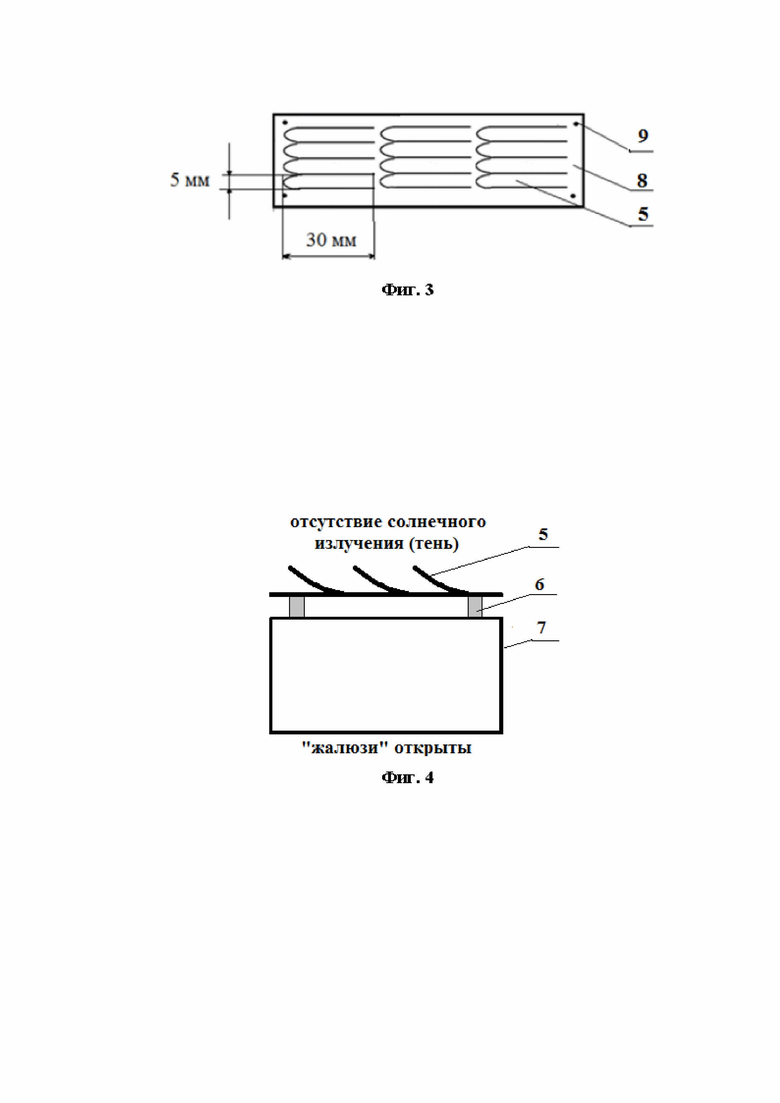

На фиг. 2 представлена структура поперечного сечения термомеханического актюатора космического назначения и его геометрия при нагреве актюатора от воздействия на него солнечного излучения.

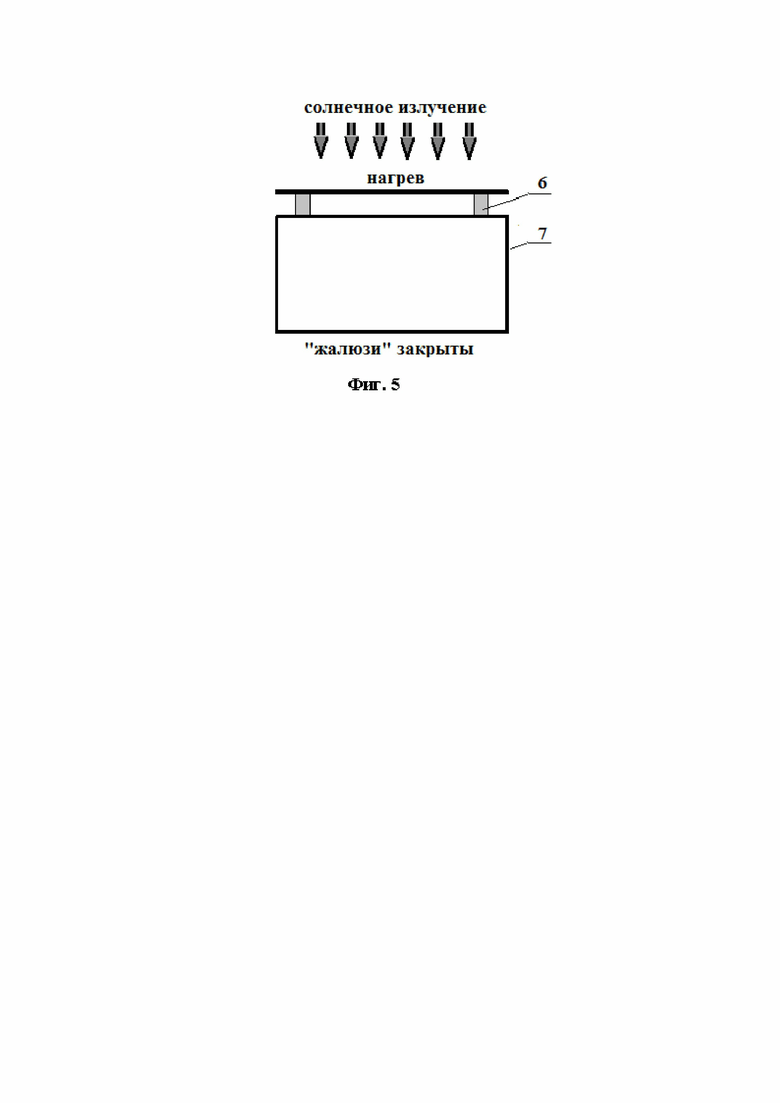

На фиг. 3 представлена геометрия тонкой пластины, изготовленной из деформируемого термоупрочняемого алюминиевого сплава, с просечками в виде лепестков (термомеханических актюаторов космического назначения).

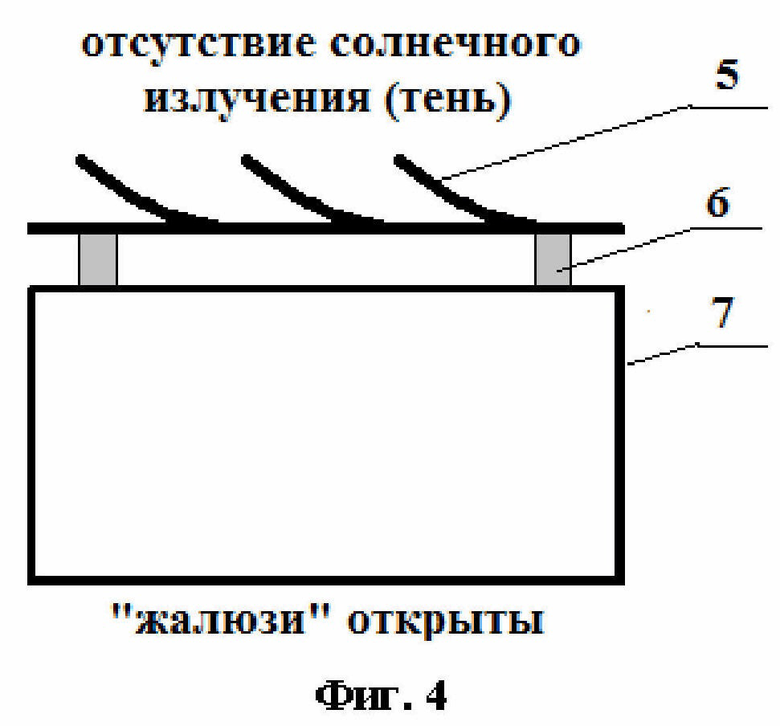

На фиг. 4 схематично представлено функционирование термомеханических актюаторов космического назначения (в виде лепестков) и их положение при нахождении актюаторов в тени (вне освещения Солнцем).

На фиг. 5 схематично представлено функционирование термомеханических актюаторов космического назначения (в виде лепестков) и их положение при нагреве актюаторов от воздействия на них солнечного излучения.

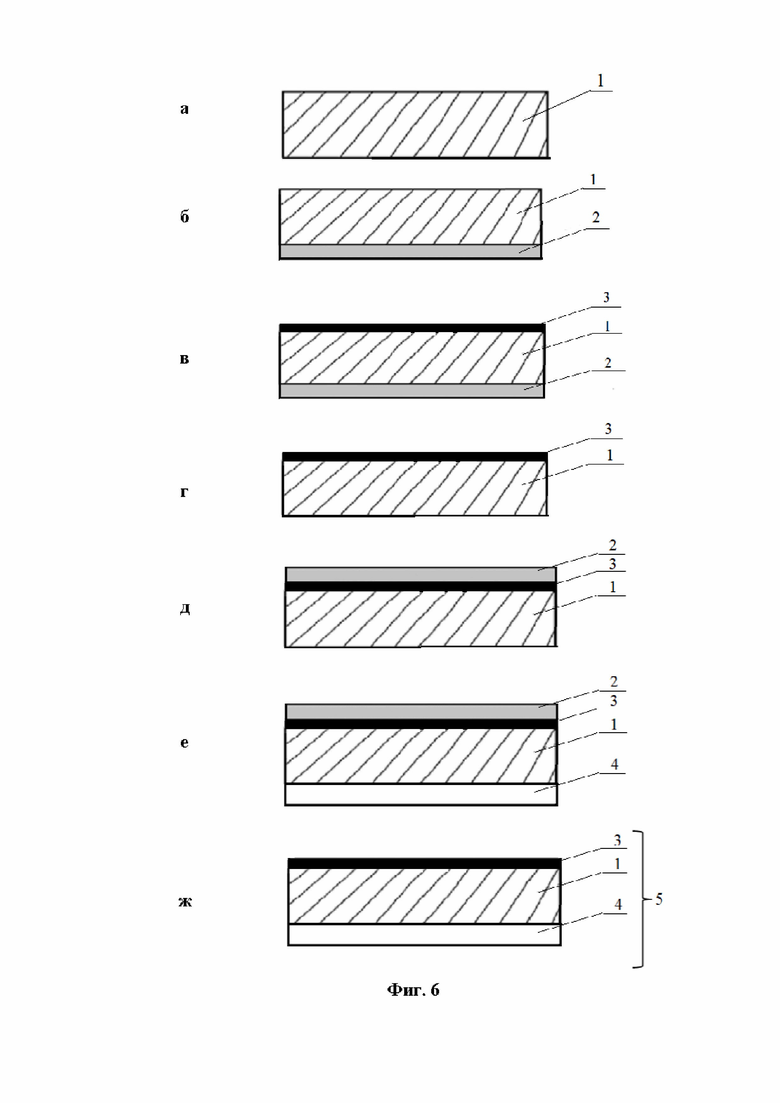

На фиг. 6 схематично представлена последовательность заявляемого способа получения термомеханического актюатора космического назначения.

На фиг. 1-6 позиции обозначают следующее:

1 - подложка в виде тонкой пластины, выполненная из деформируемого термоупрочняемого алюминиевого сплава, упрочненного закалкой с последующим искусственным старением;

2 - полиимидная пленка;

3 - черное покрытие;

4 - белое покрытие;

5 - термомеханический актюатор (лепесток);

6 - бобышки для крепления пластины с термомеханическими актюаторами в виде лепестков;

7 - электронный блок (например, радиатор электронного прибора) космического аппарата;

8 - тонкая пластина с термомеханическими актюаторами в виде лепестков;

9 - крепление бобышки к тонкой пластине с термомеханическими актюаторами в виде лепестков.

Осуществление изобретения

Заявляемый термомеханический актюатор космического назначения функционирует следующим образом.

Термомеханический актюатор (фиг. 1-4 и 6ж, поз. 5) выполнен на подложке в виде тонкой пластины (фиг. 3, поз. 8), изготовленной из деформируемого термоупрочняемого алюминиевого сплава и упрочненной закалкой с последующим искусственным старением (фиг. 1, 2 и 6а-ж, поз. 1). На поверхностях пластины методом микродугового оксидирования сформированы черное и белое покрытия, отличающиеся по своей толщине (поз 3 и 4, соответственно на фиг. 1, 2 и 6в-ж). На борту комического аппарата белое покрытие обращено к электронному блоку, например, радиатору электронного прибора (фиг. 4 и 5, поз. 7). Черное покрытие обращено в открытое космическое пространство, которое характеризуется либо отсутствием излучения, когда космический аппарат находится в тени (фиг. 4), либо освещено Солнцем, а значит нагревается солнечным излучением (фиг. 5). Пример реализации термомеханического актюатора. Для увеличения эффективной площади функционирования термомеханические актюаторы выполнены на подложке в виде тонкой пластины (фиг. 3, поз. 8) с просечками в виде матрицы лепестков (фиг. 3, поз. 5), а сама тонкая пластина с просечками установлена над электронным блоком космического аппарата (например, радиатором электронного прибора) на бобышках (фиг. 4 и 5, поз. 6) и зафиксирована креплениями (фиг. 3, поз. 9). При нахождении космического аппарата в тени (фиг. 4) лепестки термомеханических актюаторов за счет больших внутренних сжимающих напряжений в толстом белом покрытии упруго деформируются в сторону космического пространства, оставляя открытой для охлаждения наружную поверхность электронного блока (например, радиатора электронного прибора). При этом белое покрытие, обращенное к аппаратуре, имеет более высокие коэффициенты отражения солнечного излучения и теплового излучения по сравнению с черным покрытием. При нахождении космического аппарата под воздействием солнечного излучения (фиг. 5) тонкое черное покрытие, обращенное в сторону космического пространства, нагревается за счет высокого коэффициента поглощения солнечного излучения, и термомеханические актюаторы в виде лепестков упруго выпрямляются, закрывая и защищая электронный блок от перегрева. Таким образом, термомеханические актюаторы в виде лепестков автоматически открывают или закрывают солнечные «жалюзи» (фиг. 4 и 5, соответственно) при переходе космического аппарата в тень или выходе из тени и воздействии на них солнечного излучения, соответственно. Дополнительным преимуществом предложенной конструкции термомеханического актюатора космического назначения является то, что черное и белое покрытия выполнены керамикоподобными и состоят из оксидов компонентов алюминиевого сплава и компонентов электролитов, в которых они были сформированы, а значит проявляют устойчивость функционирования в условиях воздействия атомарного кислорода на низких орбитах, например, на орбите международной космической станции (МКС).

Технический результат способа изготовления термомеханического актюатора космического назначения достигается тем, что в предложенном способе термомеханический актюатор формируют на подложке в виде тонкой пластины, изготовленной из деформируемого термоупрочняемого алюминиевого сплава и упрочненной закалкой с последующим искусственным старением, последовательной обработкой в двух электролитах методом микродугового оксидирования в анодно-катодном режиме с частотой 50 Гц при равенстве анодного и катодного токов, причем черное покрытие формируют в водном растворе электролита, содержащем 5 г/л гидроксида натрия, 50 мл/л жидкого стекла натриевого и 5 г/л ванадата аммония, при плотностях анодного и катодного токов 6 А/дм2, а белое покрытие формируют в водном растворе электролита, содержащем 2 г/л гидроксида калия и 10 мл/л жидкого стекла натриевого, при плотностях анодного и катодного токов 5 А/дм2. Согласно заявляемому изобретению, сначала на одну сторону подложки в виде тонкой пластины (фиг. 6а, поз. 1) наносят защитную полиимидную пленку (фиг. 6б, поз. 2), после чего на обратной стороне подложки формируют черное покрытие (фиг. 6в, поз. 3) в первом электролите в течение 4 минут, затем полиимидную пленку удаляют (фиг. 6г), наносят полиимидную пленку на сформированное черное покрытие (фиг. 6д) и на освобожденной от полиимидной пленки стороне пластины формируют белое покрытие (фиг. 6 е, поз. 4) во втором электролите в течение 100 минут, а затем полиимидную пленку с черного покрытия удаляют (фиг. 6ж), в результате чего получают термомеханический актюатор космического назначения (фиг. 6ж, поз. 5). Толщина черного покрытия составляет 15 мкм, а толщина белого покрытия - 85 мкм. Полиимидную пленку наносят по растворной технологии из полиамидокислоты с последующими сушкой и имидизацией, а удаляют в кислородной плазме. Подложка выполнена в виде тонкой пластины, изготовленной из деформируемого термоупрочняемого алюминиевого сплава и упрочненной закалкой с последующим искусственным старением, с просечками в виде лепестков. Толщина пластины из деформируемого термоупрочняемого алюминиевого сплава составляет 0,5 мм. Размер лепестков составляет 30×5 мм. Актюаторы в виде лепестков на единой подложке вырубают просечкой после упрочнения алюминиевого сплава закалкой с последующим искусственным старением, но до формирования черного и белого покрытий. Составы электролитов и плотности токов формирования методом микродугового оксидирования черного и белого покрытий термомеханического актюатора космического назначения являются оптимальными. Состав электролита, содержащего 5 г/л гидроксида натрия, 50 мл/л жидкого стекла натриевого и 5 г/л ванадата аммония, и плотности анодного и катодного токов 6 А/дм2 определяются необходимостью получения заданных оптических характеристик черного покрытия: коэффициент поглощения солнечного излучения As=0,95 и коэффициент теплового излучения ε=0,88. Состав электролита, содержащего 2 г/л гидроксида калия и 10 мл/л жидкого стекла натриевого, и плотности анодного и катодного токов 5 А/дм2 определяются необходимостью получения заданных оптических характеристик белого покрытия: коэффициент отражения солнечного излучения R=0,73 и коэффициент теплового излучения ε=0,94. Предложенная продолжительность формирования черного покрытия 4 минуты определяется необходимостью получения заданной толщины 15 мкм. Предложенная продолжительность формирования белого покрытия 100 минут определяется необходимостью получения заданной толщины покрытия 85 мкм. Такое сочетание толщин обеспечивает оптимальное функционирование термомеханического актюатора космического назначения. Толщина 85 мкм белого покрытия обеспечивает за счет больших внутренних сжимающих напряжений необходимую упругую деформацию на угол ~25° лепестков в сторону космического пространства (фиг. 1 и 4). Толщина 15 мкм черного покрытия обеспечивает за счет высокого коэффициента поглощения солнечного излучения необходимый прогрев до ~140°С, при котором лепестки упруго выпрямляются (фиг. 2 и 5), закрывая и защищая электронный блок, например, радиатор электронного прибора от перегрева при воздействии на него солнечного излучения.

Примером реализации термомеханического актюатора космического назначения является актюатор, выполненный в виде пластин (фиг. 6, поз. 1) толщиной 0,5 мм из высокопрочного деформируемого алюминиевого сплава В95, упрочненного закалкой с температуры 460-470°С с последующим искусственным старением при температуре 140°С в течение 16 час на максимальную прочность: σв=540 МПа; σ0,2=470 МПа; δ=10% [5]. Для черного покрытия на термомеханическом актюаторе коэффициент поглощения солнечного излучения составил As=0,95 и коэффициент теплового излучения ε=0,88. Для белого покрытия на термомеханическом актюаторе коэффициент отражения солнечного излучения составил R=0,73 и коэффициент теплового излучения ε=0,94. Измерения коэффициента поглощения и отражения солнечного излучения As проводили на спектрофотометре Varian Cary 5000 и интегрирующем спектрофотометре ФМ-59М. Измерения коэффициента теплового излучения ε проводили на инфракрасном спектрофотометре ИКС-40. Пластины из высокопрочного деформируемого алюминиевого сплава В95 после формирования на них термомеханических актюаторов космического назначения с помощью бобышек устанавливают на наружную поверхность электронных блоков, например, радиаторов электронных приборов (фиг. 4 и 5), защищая их от перегрева при воздействии на них солнечного излучения. Проведенные испытания, имитирующие с помощью инфракрасной лампы «ESEXL» нагрев черного покрытия термомеханического актюатора до ~140°С (что соответствует температуре при воздействии на него солнечного излучения на орбите МКС на высоте приблизительно 400 км), показали, что термомеханические актюаторы в виде лепестков упруго выпрямляются (фиг. 2 и 5). В процессе проведения 1000 циклов нагрева-охлаждения термомеханические актюаторы безотказно выполняли функцию автоматически закрывающихся солнечных «жалюзи» и обеспечивали защиту электронных блоков (например, радиаторов электронных приборов), расположенных на внешнем корпусе космического аппарата, от перегрева при выходе из тени и воздействии на них солнечного излучения. Имитационные испытания показали, что термомеханические актюаторы функционируют без образования дефектов, таких как отслоения и трещины.

Примером использования предлагаемого способа служили образцы исходной подложки в виде пластин (фиг. 6, поз. 1) толщиной 0,5 мм из высокопрочного деформируемого алюминиевого сплава В95, упрочненного закалкой с температуры 460-470°С с последующим искусственным старением при температуре 140°С в течение 16 час на максимальную прочность: σв=540 МПа; σ0,2=470 МПа; δ=10% [5]. После термообработки в этих пластинах просечкой вырубали плотные ряды термомеханических актюаторов космического назначения (фиг. 3, поз. 5) в виде лепестков размером 30×5 мм таким образом, чтобы основания лепестков оставались за одно целое с пластиной (фиг. 3). Для нанесения покрытий на образцы использовали конденсаторный источник питания МДО-100, который обеспечивал проведение процесса микродугового оксидирования в анодно-катодном режиме с частотой 50 Гц при равенстве анодного и катодного токов. Электролитная ванна, выполненная из нержавеющей стали, служила противоэлектродом. После стандартных процедур очистки на одну сторону подложки в виде тонкой пластины наносили защитную полиимидную пленку (фиг. 6б, поз. 2) полипиромеллитимида (толщина 70 мкм, диэлектрическая прочность 7 кВ, термостойкость до 260°С) по растворной технологии из полиамидокислоты с последующими сушкой и имидизацией. После этого на обратной стороне пластины методом микродугового оксидирования в течение 4 минут формировали черное покрытие (фиг. 6в, поз. 3) толщиной 15 мкм в электролите, содержащем 5 г/л гидроксида калия, 50 мл/л жидкого стекла натриевого (модуль 3, плотность 1,5 г/см3) и 5 г/л ванадата аммония, при плотностях анодного и катодного токов 6 А/дм2. Затем полиимидную пленку с первой стороны пластины удаляли в кислородной плазме (фиг. 6г), на сформированное черное покрытие (фиг. 6д, поз 3) по растворной технологии наносили полиимидную пленку (фиг. 6д, поз 2), а на освобожденной от полиимидной пленки стороне пластины в течение 100 минут формировали белое покрытие (фиг. 6е, поз 4) толщиной 85 мкм в электролите, содержащем 2 г/л гидроксида калия и 10 мл/л жидкого стекла натриевого, при плотностях анодного и катодного токов 5 А/дм2. Затем полиимидную пленку с черного покрытия удаляли (фиг. 6ж). После формирования толстого белого покрытия за счет больших внутренних сжимающих напряжений лепестки отогнулись от пластины на угол ~25° в сторону черного покрытия (фиг. 1 и 4). В результате были получены термомеханические актюаторы космического назначения. Полученные по предложенному способу двухсторонние черно-белые покрытия выполняют функцию термомеханических актюаторов, автоматически закрывающих солнечные «жалюзи» и обеспечивающих защиту электронных блоков (например, радиаторов электронных приборов), расположенных на внешнем корпусе космического аппарата, от перегрева при выходе из тени и воздействии на них солнечного излучения, за счет того, что они выполнены в виде тонких лепестков. При этом толстое белое покрытие, обращенное к защищаемому электронному блоку, при нахождении в тени заставляет за счет больших внутренних сжимающих напряжений лепестки упруго отгибаться в сторону космического пространства, оставляя открытой для охлаждения наружную поверхность блока, а при нахождении на солнечной стороне тонкое черное покрытие, обращенное в сторону космического пространства, нагревается за счет высокого коэффициента поглощения солнечного излучения, и лепестки упруго выпрямляются, закрывая и защищая электронный блок от перегрева при воздействии на него солнечного излучения. Черное покрытие имеет высокие коэффициент поглощения солнечного излучения As=0,95 и коэффициент теплового излучения ε=0,88. Белое покрытие имеет высокие коэффициент отражения солнечного излучения R=0,73 и коэффициент теплового излучения ε=0,94. Имитационные испытания (1000 термоциклов) показали, что полученные по предложенному способу двухсторонние черно-белые покрытия безотказно функционируют в качестве термомеханических актюаторов без образования каких-либо дефектов. Полученные покрытия имеют высокие прочность сцепления с основой и стойкость к тепловым ударам, коррозионную стойкость и износостойкость по сравнению с алюминиевыми сплавами, а также стойкость в условиях воздействия атомарного кислорода, что обуславливает увеличенный срок активного существования термомеханических актюаторов в космосе, а сам процесс их формирования обладает хорошей воспроизводимостью.

Таким образом, предложены термомеханические актюаторы космического назначения, функционирующие в условиях открытого космоса и представляющие собой упругие гибкие термодеформируемые исполнительные элементы в виде тонких лепестков, автоматически закрывающие солнечные «жалюзи» и обеспечивающие защиту электронных блоков (например, радиаторов электронных приборов), расположенных на внешнем корпусе космического аппарата, от перегрева при перемещении космического аппарата из тени и воздействии на них солнечного излучения. Дополнительным преимуществом предложенной конструкции термомеханического актюатора космического назначения является то, что двухсторонние черно-белые покрытия выполнены керамикоподобными и состоят из оксидов компонентов алюминиевого сплава и компонентов электролитов, в которых они были сформированы, а значит проявляют устойчивость функционирования в условиях воздействия атомарного кислорода на низких орбитах, например орбите МКС. Предложенный способ получения термомеханических актюаторов космического назначения на изделиях из термоупрочняемых деформируемых алюминиевых сплавов обеспечивает формирование методом микродугового оксидирования двухсторонних черно-белых покрытий, характеризующихся высокой прочностью сцепления с основой и стойкостью к тепловым ударам, коррозионной стойкостью и износостойкостью по сравнению с алюминиевыми сплавами, а также стойкость в условиях воздействия атомарного кислорода, что обуславливает увеличенный срок активного существования термомеханических актюаторов в космосе, а сам процесс их формирования обладает хорошей воспроизводимостью, импортонезависим и технологичен.

Литература

1. Ю.А. Чаплыгин, С.П. Тимошенков, С.С. Тимошенков. Разработка биморфного термоактюатора и конструкции микрозеркала на его основе//Инженерный вестник Дона. 2013. № 1. С. 1-6. Электронный ресурс: http://www.ivdon.ru/magazine/archive/n1y2013/1576/ Дата обращения: 31.01.2023.

2. А.А. Жуков, А.С. Корпухин, И.П. Смирнов, Д.В. Козлов, П.Г. Бабаевский. Тепловой микромеханический актюатор и способ его изготовления. Заявка 2010111378, приоритет 25.03.2010. Опубл.: 27.04.2012. Бюл. № 12. Патент РФ № 2448896.

3. Н.Н. Ситников, Р.Н. Ризаханов, А.В. Шеляков. Термочувствительный приводной элемент. Заявка: 2015155065, приоритет 23.12.2015. Опубл.: 28.04.2017, бюл. № 13. Патент РФ № 2617841.

4. А.А. Жуков, А.В. Эпельфельд. Способ получения дифференциальных терморегулирующих покрытий космического назначения на изделиях из алюминия и алюминиевых сплавов. Заявка: 2020124627, приоритет 24.07.2020. Опубл.: 15.01.2021, бюлл. №2. Патент РФ № 2740550 С1.

5. Б.А. Колачев, В.И. Елагин, В.А. Ливанов // Металловедение и термическая обработка цветных металлов и сплавов. - М.: «МИСИС», 1999. - 416 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дифференциальных терморегулирующих покрытий космического назначения на изделиях из алюминия и алюминиевых сплавов | 2020 |

|

RU2740550C1 |

| Способ формирования многофункциональных терморегулирующих покрытий на изделиях из алюминиевых сплавов | 2018 |

|

RU2691477C1 |

| Термомеханическая система обеспечения теплового режима космического аппарата | 2021 |

|

RU2774867C1 |

| ТЕПЛОВОЙ МИКРОМЕХАНИЧЕСКИЙ АКТЮАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2448896C2 |

| ЗАЩИТНОЕ ПОКРЫТИЕ | 2013 |

|

RU2542795C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ЧЕРНОГО КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПОКРЫТИЕ, ПОЛУЧЕННОЕ ДАННЫМ СПОСОБОМ | 2005 |

|

RU2285066C1 |

| Способ нанесения керамического черного покрытия на вентильные металлы методом микродугового оксидирования и покрытие, полученное этим способом | 2015 |

|

RU2607875C2 |

| МИКРОСТРУКТУРНАЯ СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2010 |

|

RU2465181C2 |

| Способ получения защитных композиционных покрытий на сплаве магния | 2016 |

|

RU2614917C1 |

| Двунаправленный тепловой микромеханический актюатор и способ его изготовления | 2015 |

|

RU2621612C2 |

Изобретение относится к микроробототехнике и может быть использовано при создании устройств терморегулирования узлов и блоков бортовой аппаратуры космических аппаратов. Термомеханический актюатор изготовлен в виде пластины из слоистого композиционного материала, представляющей собой подложку из деформируемого алюминиевого сплава, упрочненного закалкой с последующим старением, с черным и белым покрытиями. Способ изготовления включает обработку подложки в двух электролитах методом микродугового оксидирования в анодно-катодном режиме. На одну сторону подложки наносят защитную полиимидную пленку, а на обратной стороне подложки формируют черное покрытие в первом электролите, затем полиимидную пленку с первой стороны подложки удаляют, наносят полиимидную пленку на сформированное черное покрытие, на освобожденной от полиимидной пленки стороне подложки формируют белое покрытие во втором электролите. Технический результат - создание актюатора, функционирующего в широком диапазоне температур, а также в условиях воздействия на аппаратуру атомарного кислорода, повышение технологичности и надежности, устойчивости к циклическим нагрузкам, повышение воспроизводимости процесса изготовления. 2 н. и 7 з.п. ф-лы, 6 ил.

1. Способ изготовления термомеханического актюатора для защиты электронного блока космического аппарата от перегрева, включающий последовательную обработку подложки из алюминиевого сплава, предварительно упрочненного закалкой с последующим старением, в двух электролитах методом микродугового оксидирования в анодно-катодном режиме с частотой 50 Гц при равенстве анодного и катодного токов, причем черное покрытие формируют в водном растворе электролита, содержащем 5 г/л гидроксида натрия, 50 мл/л жидкого стекла натриевого и 5 г/л ванадата аммония, при плотностях анодного и катодного токов 6 А/дм2, а белое покрытие формируют в водном растворе электролита, содержащем 2 г/л гидроксида калия и 10 мл/л жидкого стекла натриевого, при плотностях анодного и катодного токов 5 А/дм2, отличающийся тем, что сначала на одну сторону подложки наносят защитную полиимидную пленку, после чего на обратной стороне подложки формируют черное покрытие в первом электролите, затем защитную полиимидную пленку с первой стороны подложки удаляют, наносят защитную полиимидную пленку на сформированное черное покрытие, на освобожденной от полиимидной пленки стороне подложки формируют белое покрытие во втором электролите, затем защитную полиимидную пленку с черного покрытия удаляют.

2. Способ по п. 1, отличающийся тем, что формирование черного покрытия проводят в течение 4 минут.

3. Способ по п. 1, отличающийся тем, что формирование белого покрытия проводят в течение 100 минут.

4. Способ по п. 1, отличающийся тем, что защитную полиимидную пленку наносят из раствора полиамидокислоты в полярном растворителе с последующими сушкой и имидизацией, а удаляют в кислородной плазме.

5. Способ по п. 1, отличающийся тем, что подложка из деформируемого алюминиевого сплава упрочняется закалкой с последующим искусственным старением до операции просечки лепестков и формирования черного и белого покрытий.

6. Способ по п. 1, отличающийся тем, что актюаторы в виде лепестков на единой подложке вырубают просечкой до формирования черного и белого покрытий.

7. Термомеханический актюатор для защиты электронного блока космического аппарата от перегрева, изготовленный по способу по п. 1, выполнен в виде пластины из слоистого композиционного материала, отличающийся тем, что слоистый композиционный материал представляет собой подложку, выполненную из деформируемого алюминиевого сплава, упрочненного закалкой с последующим старением, со сформированными на ней черным покрытием с одной стороны и белым покрытием с другой стороны.

8. Термомеханический актюатор по п. 7, отличающийся тем, что исходная толщина подложки составляет 0,5 мм.

9. Термомеханический актюатор по п. 7, отличающийся тем, что актюатор выполнен в виде лепестка размером 30x5 мм.

| Bertagne C.L | |||

| et al | |||

| Testing and analysis of a morphing radiator concept for thermal control of crewed space vehicles //Applied Thermal Engineering | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| - Т | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| Приспособление к колунам для подачи к ним и раскалывания кругляков | 1920 |

|

SU986A1 |

| Способ формирования многофункциональных терморегулирующих покрытий на изделиях из алюминиевых сплавов | 2018 |

|

RU2691477C1 |

| Попова М | |||

| В | |||

| и др | |||

| Перспективные алюминиевые сплавы для авиационной и космической техники //Вестник Сибирского государственного | |||

Авторы

Даты

2024-02-13—Публикация

2023-05-02—Подача