1, Изобретение относится к термической обработке и может быть испол зовано при упрочнении незакаляемых металлов. Известен способ обработки детале ультразвуком в вакууме при одновременном охлаждении Cll. Этот способ обеспечивает эффект упрочнения лишь поверхностного слоя изделия. Наиболее близким по технической сущности и достигаемому результату изобретению является способ ультразвуковой обработки деталей, при котором конец детали погружают в жидкую среду с акустическим сопротивлением таким же, как у обрабатываемой детали, что приводит к возбуждению бегущей ультразвуковой волны С21. Известный способ позволяет провести упрочняющую обработку во всем объеме изделия, но не всегда возможен выбор жидких сред с соответстау щими параметрами, кроме того уровень упрочнения недостаточен из-за релаксационных процессов микронапряжений. Так медные образцы, обработанные по известному способу, имеют следующие свойства. Микроотвердость Н,и кг/мм 108-112 Ширина рентгеновской интерференционной линии 220, мм 90-9 Усталостная прочность при циклической знакопеременной деформации на изгиб) циклов1,9-2-10 Целью изобретения является повышение прочностных характеристик. Поставленная цель достигается тем, что обработку ведут при 550-600°С хаотически отраженными ультразвуковыми волнами частотой 19-22 кГц с последующим охлаждением в воде. Хаотически отраженные ультразвуковые

волны создают с помощью конусообразного наконечника.

В случае совпадения направлений бегущих и отраженных от конца образца ультразвуковых волн всегда образуется стоячая волна. При резонансной длине образца амплитуда стоячей волны максимальна.

Для того, чтобы избежать образование стоячих волн, которые приводят к неоднородной обработке металла и в объеме образца создать хаотически отраженные волны, необходимо на свободном конце исследуемого изделия иметь такую отражающую поверхJHocTb, которая бы изменила направление бегущей волны на угол ot 1Л.

Такой угол ot необходим для того, чтобы волна после однократного отражения отклонилась к источнику к олебаний. . ....

Способ осуществляется следующим образом. . ,

Проводят обработку медных поликристаллических образцов цилиндрической формы длиной 12 см. На фиксирующий стрикционный преобразователь резьбовым контактом устанавливается медный цилиндрический образец с конической вершинрй, сверху на образец надевается электропечь, обеспечивающая нагрев в широком диапазоне температур (до 1100°С).

Всю систему-образец, нагреватель помещают в большую чашу с охладитель ной системой. Предварительно включают электропечь к источнику тока и при достижении температуры образца 580°С включают ультразвуковой генератор. Термоволновая обработка длится 20-25 мин, затем генератор отключают и резко охлаждают медный обра зец в струе холодной воды.

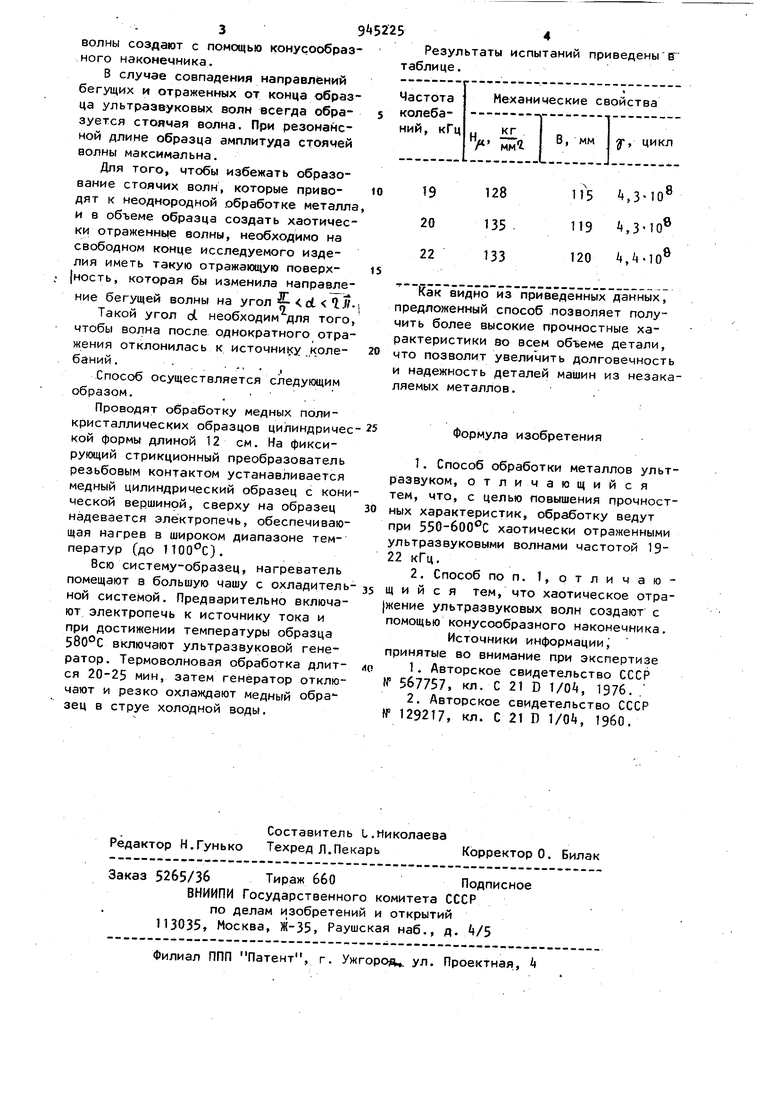

Результаты испытаний приведены В таблице.

Как видно из приведенных данных, предложенный способ позволяет получить более высокие прочностные характеристики so всем объеме детали, что позволит увеличить долговечность и надежность деталей маШин из незакаляемых металлов.

Формула изобретения

1.Способ обработки металлов ультразвуком, отличающийся тем, что, с целью повышения прочностных характеристик, обработку ведут при 550-600 С хаотически отраженными ультразвуковыми волнами частотой 1922 кГц,

2,Способ поп. 1, отличаю щ и и с я тем, что хаотическое отра|жение ультразвуковых волн создают с

помощью конусообразного наконечника.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР N 567757, кл. С 21 D 1/04, 1976. ,

2.Авторское свидетельство СССР № 129217, кл. С 21 D , I960.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки плавлением | 1979 |

|

SU880652A1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ УПРОЧНЕНИЯ АРМИРОВАННЫХ УГЛЕРОДНЫМ ВОЛОКНОМ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ СОВМЕСТНЫМ ВОЗДЕЙСТВИЕМ МИКРОВОЛНОВОГО ИЗЛУЧЕНИЯ И УЛЬТРАЗВУКА | 2018 |

|

RU2684378C1 |

| Способ пластической деформации алюминия и его сплавов | 2016 |

|

RU2661980C1 |

| Способ пластической деформации алюминия и его сплавов | 2019 |

|

RU2724209C1 |

| Способ формирования изделий путем трехмерной послойной печати с воздействием СВЧ электромагнитного поля и ультразвука | 2017 |

|

RU2676989C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ МАЛОГАБАРИТНЫХ ИЗДЕЛИЙ ОТ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ ЗАГРЯЗНЕНИЙ | 2008 |

|

RU2375127C1 |

| Способ пластической деформации металлов и сплавов | 2016 |

|

RU2639278C2 |

| Способ изготовления армированной волокном термопластичной композитной структуры с воздействием ультразвука и СВЧ электромагнитного поля | 2017 |

|

RU2675563C1 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

Авторы

Даты

1982-07-23—Публикация

1980-10-22—Подача