Изобретение относится к способам, используемым для защиты металлических поверхностей от коррозии.

Известны способы фосфатирования поверхности металла с целью преобразования продуктов коррозии (ржавчины) в защитное покрытие, а также для обеспечения необходимого уровня защитных свойств лакокрасочных покрытий за счет повышения адгезии покрытия к металлу и торможения подпленочной коррозии. Фосфатирование производят обработкой поверхности водными растворами, содержащими фосфатные соли, фосфорную кислоту и различные добавки [1].

При фосфатировании происходит химическое взаимодействие поверхности металла с компонентами фосфатирующего раствора, в результате которого на поверхности образуется химически связанный слой нерастворимых фосфатов.

Наиболее близким к предлагаемому изобретению, относящемуся к способу антикоррозионной обработки металла, является способ по ТУ 6-25-4-77 [2], представляющий собой обработку концентрированным раствором фосфата цинка, нитрата цинка и фосфорной кислоты, применяемый для фосфатирования чистой поверхности металла, и преобразователь 3, состоящий из метафосфата цинка и фосфорной кислоты, используемой в качестве преобразователя ржавчины.

К недостаткам известного способа следует отнести необходимость расходования дефицитного цинка, нагрев раствора и металла (до 40-50o) и высокой концентрации исходной фосфорной кислоты (>40%). Кроме того, при обработке этими растворами образуется слой фосфатов, подвергающихся перекристаллизации, вследствие чего возможно возникновение трещиноватости покрытия и усиления коррозии. В процессе известного способа фосфорная кислота и другие ингредиенты расходуются не полностью, часть их остается на поверхности, возникает необходимость смывки избытка реагентов во избежание в дальнейшем их коррозирующего действия.

Оба раствора имеют слабые пенетрационные свойства, и при обработке металлов растворы не могут проникать в дефекты поверхности или в слой ржавчины, которые остаются необработанными.

Указанные недостатки обусловливают применение известных способов только как вспомогательных средств, они не могут служить самостоятельной защитой в течение достаточно длительного времени.

При создании изобретения - способа антикоррозионной обработки металла ставилась задача повышения коррозионной устойчивости поверхности, исключения из использования дефицитного цинка и нагрев металла и раствора.

Это достигается тем, что металлическую поверхность обрабатывают 5-7%-ным раствором фосфорной кислоты, а затем 5%-ным раствором железных солей карбоновых кислот в керосине.

При обработке раствором фосфорной кислоты происходят реакции между металлом и его оксидом, в результате чего образуется пленка фосфатов железа, содержащих остатки непрореагировавшей кислоты. При второй обработке происходит реакция: между остатками фосфорной кислоты и железными солями карбоновых кислот:

3(RCOO)2Fe=Н3РО4=Fe3(PO4)2=6RCOOH,

где R - радикал карбоновой кислоты.

Остатки фосфорной кислоты превращаются в фосфат железа, который объединяется с образовавшимися при первой обработке фосфатами. Керосин обладает высокой пенетрационной способностью и способен проникать в тончайшие дефекты поверхности металла или в слой ржавчины, благодаря чему происходит более качественная обработка поверхности. Образовавшаяся фосфатная пленка остается покрытой слоем раствора, состоящего из керосина, свободных карбоновых кислот и остатка их железных солей. После испарения керосина и остатков влаги образуется защитная пленка, состоящая из полифосфатов железа, карбоновых кислот и их железных солей. Пленка эта обладает эластичностью, она не кристаллизуется, устойчива к действию коррозионных агентов, гидрофобна, имеет высокую адгезионную способность и способна служить самостоятельным антикоррозионным покрытием.

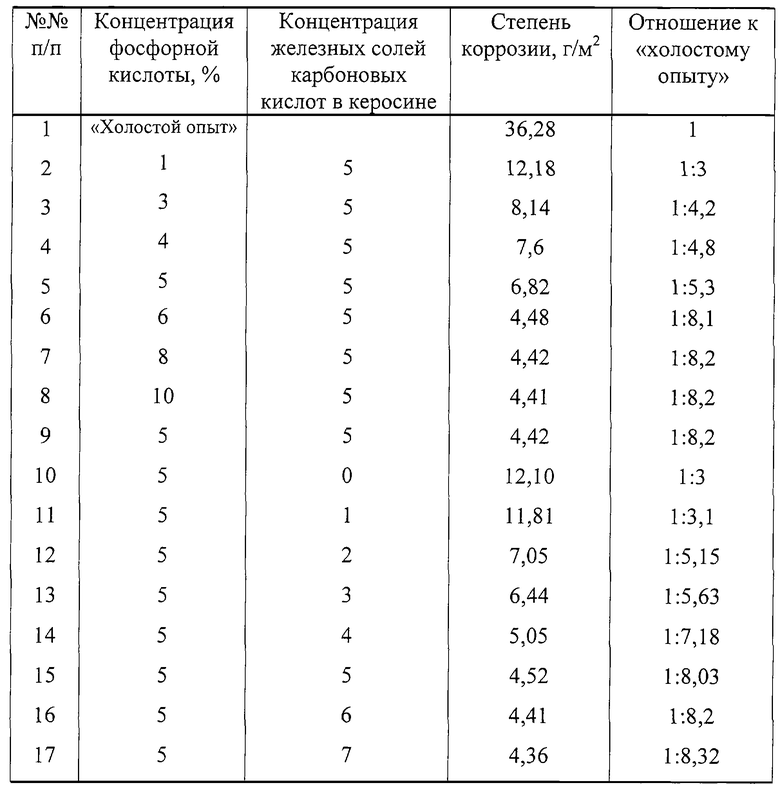

Пример: В экспериментальной проработке проводились исследования по выявлению оптимальной концентрации раствора фосфорной кислоты и железных солей, а также изучения коррозионной устойчивости образующегося покрытия по стандартной методике ускоренных испытаний. Образцы металла покрывали растворами фосфорной кислоты различной концентрации при помощи кисти, выдерживали в течение одного часа, после чего наносились растворы железных солей. Образцы сушили на воздухе в течение часа или в сушильном шкафу в течение 15 мин, после чего помещали в 3%-ный раствор поваренной соли и выдерживали в нем в течение 15 суток. По истечении этого срока определяли количество железа в растворе весовым методом. Степень коррозии оценивали путем пересчета потерь железа на 1 м2 образца и потерь по отношению к "холостой" пробе - необработанный образец.

Результаты экспериментов приведены в таблице.

Из данных таблицы следует, что обработка только 5%-ным раствором фосфорной кислоты (МО) уже снижает степень коррозии, но в значительно меньшей степени, чем при второй обработке растворами железных солей. Результаты эксперимента позволяют с определенностью установить, что оптимальным является 5-7%-ный раствор фосфорной кислоты и 5%-ный раствор жидких солей в керосине.

Источники информации

1. Рекомендации по применению в народном хозяйстве грунтовок-преобразователей и преобразователей ржавчины. - М.: НИИТЭХИМ, 1974.

2. ТУ 6-25-4-77.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ЧЕРНЫХ МЕТАЛЛОВ | 1999 |

|

RU2190038C2 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ КОРРОЗИИ И КОНСЕРВАЦИИ ПОВЕРХНОСТЕЙ МЕТАЛЛОКОНСТРУКЦИЙ И ТРУБ ПЕРЕД ИХ ПОКРАСКОЙ | 2012 |

|

RU2510432C1 |

| СПОСОБ ПОДГОТОВКИ ВЫСОКОПРОЧНЫХ МЕТИЗОВ ДЛЯ МОНТАЖА КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ И ИНГИБИРУЮЩИЙ СОСТАВ ДЛЯ ИХ ОБРАБОТКИ | 2007 |

|

RU2354748C2 |

| АНТИКОРРОЗИОННЫЙ СОСТАВ И СПОСОБ НАНЕСЕНИЯ ЕГО НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 2000 |

|

RU2174161C1 |

| Состав для фосфатирования металлических поверхностей на основе фосфорной кислоты | 2023 |

|

RU2817628C1 |

| Способ получения антикоррозионного покрытия | 1990 |

|

SU1775492A1 |

| СПОСОБ ФОСФАТИРОВАНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ ПОВЕРХНОСТЕЙ С РЖАВЧИНОЙ | 2004 |

|

RU2261938C1 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1997 |

|

RU2120495C1 |

| СПОСОБ УДАЛЕНИЯ ЛАЗЕРНОЙ ОКАЛИНЫ | 2005 |

|

RU2405863C2 |

| СОСТАВ ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2241069C2 |

Изобретение относится к способам, используемым для защиты металлических поверхностей от коррозии. Предложен способ, включающий обработку металлической поверхности фосфорной кислотой, при этом металлическую поверхность обрабатывают 5-7%-ным раствором фосфорной кислоты, а затем 5%-ным раствором железных солей карбоновых кислот в керосине. Изобретение позволяет повышать коррозионную устойчивость поверхности металла. 1 табл.

Способ антикоррозионной обработки металла, включающий обработку металлической поверхности фосфорной кислотой, отличающийся тем, что металлическую поверхность обрабатывают 5-7%-ным раствором фосфорной кислоты, а затем 5%-ным раствором железных солей карбоновых кислот в керосине.

| RU 1565072 A1, 20.03.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ МЕТАЛЛОВ | 1996 |

|

RU2108408C1 |

| Способ обработки металлической поверхности | 1970 |

|

SU415997A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2004-01-10—Публикация

2001-06-13—Подача