Изобретение относится к области переработки армированных пластмасс, а именно к конструкциям узлов соединения труб-оболочек из композиционного материала (КМ) с металлическими стыковочными патрубками, и может быть использовано, в частности, при изготовлении электроизолирующих и компенсационных муфт трубопроводов.

Известен узел соединения трубы-оболочки из КМ с металлическим патрубком (см. Патент СССР 743596, МПК7 F 16 L 25/02), содержащий кольцевой выступ, соединенный с парубком сваркой, и отбортовку на торце трубы-оболочки, охватывающую кольцевой выступ.

Недостатком известного узла соединения является высокая материалоемкость и трудоемкость изготовления металлического патрубка.

Наиболее близким по технической сущности к заявляемому является узел соединения трубы-оболочки из КМ с металлическим патрубком (см. Европейский патент 0466897 (пункт 12 патентной формулы, фиг.5), МПК7 F 16 L 25/02), содержащий отбортовку на торце трубы-оболочки, охватывающую приваренный к патрубку полый кольцевой выступ, образующий в поперечном сечении его наружной поверхности с прилегающей поверхностью патрубка трапециевидный профиль и полученный из длинномерной заготовки П-образного поперечного сечения гибкой ее в продольном направлении по дуге окружности или из длинномерной листовой заготовки гибкой ее в продольном направлении по дуге окружности и одновременном отгибе долевых кромок в сторону центра окружности гибки заготовки.

Данный узел соединения имеет существенно меньшую материалоемкость и трудоемкость изготовления, но вместе с тем обладает рядом существенных недостатков, а именно при его нагружении осевыми силами, возникающими при действии внутреннего донного давления и изгибающих эксплуатационных моментов, возникающих при монтаже трубопровода в стеклопластиковой отбортовке, особенно в зоне ее соединения с трубой-оболочкой, имеет место концентрация изгибных напряжений, а также возможно возникновение контактных напряжений смятия, допустимые значения которых для стеклопластика невысоки. Эти недостатки приводят к необходимости увеличения толщины стенки трубы-оболочки из КМ, а следовательно, повышению материалоемкости и трудоемкости узла соединения.

В основу настоящего изобретения положена задача разработки такого узла соединения, который позволил бы снизить величину изгибных напряжений в композиционном материале, уменьшить их концентрацию и снизить до предельно допустимых величину опасных контактных напряжений или избежать их возникновения при значительном увеличении несущей способности или эквивалентном сокращении материалоемкости и трудоемкости, а следовательно, себестоимости его изготовления.

Поставленная задача решается тем, что в известном узле соединения трубы-оболочки из КМ с металлическим патрубком, содержащем отбортовку на торце трубы-оболочки, охватывающую приваренный к патрубку полый кольцевой выступ, образующий в поперечном сечении его наружной поверхности с прилегающей поверхностью патрубка трапециевидный профиль, профиль поперечного сечения наружной поверхности кольцевого выступа в зоне между малым основанием и боковой стороной трапециевидного профиля, контактирующими с отбортовкой, выполнен в форме кривой второго порядка, положительной относительно оси симметрии выступа кривизны, а боковая сторона трапециевидного профиля, контактирующая с отбортовкой, расположена под углом α к оси симметрии патрубка, лежащим в пределах:

65o<α<85o.

Кроме того, профиль поперечного сечения кольцевого выступа в зоне между малым основанием и боковой стороной трапециевидного профиля, контактирующими с отбортовкой, может быть выполнен в форме сопряженной с ними кривой второго порядка, положительной относительно оси выступа кривизны, например дуги окружности, радиус r значения которого лежит в пределах:

0,05 R<r<0,15 R,

где R - окружной радиус наружной поверхности патрубка.

Кроме того, отбортовка трубы-оболочки может быть выполнена из, по крайней мере, двух слоев непрерывной продольной нитевидной арматуры, пропитанной полимерным связующим, между которыми в краевой зоне отбортовки размещена поперечная нитевидная арматура, при этом патрубок содержит, по крайней мере, два кольцевых выступа, а на отбортовку и прилегающий к ней участок трубы-оболочки, охватывающие каждый выступ, расположенный между крайним со стороны стыковочного торца патрубка выступом и противоположным торцом патрубка, установлена Г-образная накладка из материала, более жесткого, чем материал трубы-оболочки из КМ, выполненная из двух колец, имеющих, по крайней мере, по одному сквозному радиальному разрезу и нераземно соединенных между собой со смещением радиальных разрезов.

Кроме того, отбортовка трубы-оболочки может быть выполнена из, по крайней мере, двух слоев непрерывной продольной нитевидной арматуры, пропитанной полимерным связующим, при этом патрубок содержит, по крайней мере, два кольцевых выступа, а на внутренний слой отбортовки и прилегающий к нему участок внутреннего слоя трубы-оболочки, охватывающие каждый выступ, расположенный между крайним со стороны стыковочного торца патрубка выступом и противоположным торцом патрубка, установлена Г-образная накладка из материала, более жесткого, чем материал трубы-оболочки, выполненная из двух колец, имеющих, по крайней мере, по одному сквозному радиальному разрезу и неразъемно соединенных между собой со смещением радиальных разрезов.

Выполнение профиля поперечного сечения наружной поверхности кольцевого выступа в зоне между малым основанием и боковой стороной трапециевидного профиля, контактирующими с обортовкой, в форме кривой второго порядка положительной кривизны относительно оси выступа, позволяет уменьшить концентрацию изгибных напряжений в КМ и снизить величину контактных напряжений при нагружении узла соединения осевыми нагрузками.

Расположение боковой стороны трапециевидного профиля, контактирующей с отбортовкой, под углом к оси симметрии патрубка, лежащим в пределах: 65o<α<85o, позволяет увеличить несущую способность узла соединения при действии на него осевых сил. При значениях утла α меньше 65o в материале отбортовки могут возникнуть опасные окружные напряжения, вызываемые радиальной составляющей реакции от действия осевой силы, что может привести к разрушению отбортовки в кольцевом направлении в результате ее перемещения по кольцевому выступу. При значениях угла α больше 85o при гибке заготовки выступа на его боковой стенке могут возникать радиальные гофры (вмятины), снижающие несущую способность узла соединения.

Выполнение профиля поперечного сечения кольцевого выступа в зоне между малым основанием и боковой стороной трапециевидного профиля, контактирующими с отбортовкой, в форме сопряженной с ними кривой второго порядка положительной относительно оси выступа кривизны, например дуги окружности, радиус r значения которого лежат в пределах: 0,05 R<r<0,15 R, позволяет избежать концентрации изгибных напряжений и возникновения опасных контактных напряжений в КМ при нагружении узла соединения осевыми нагрузками. При значениях r больше 0,15 R высота боковой стенки трапециевидного профиля при условии выполнения ее сопряженной с малым основанием примет недопустимо низкое значение, что не обеспечит требуемой несущей способности узла соединения, а при значениях r меньше 0,05 R могут иметь место опасные контактные напряжения и концентрация изгибных напряжений в КМ.

Выполнение на патрубке, по крайней мере, двух кольцевых выступов позволяет уменьшить толщину отбортовок и тем самым снизить величину возникающих в них контактных напряжений. Размещение на отбортовке и прилегающем к ней участке трубы-оболочки, охватывающей каждый выступ, расположенный между крайним со стороны стыковочного торца патрубка выступом и противоположным торцом Г-образной накладки из материала, более жесткого, чем материал трубы-оболочки из КМ, позволяет увеличить окружную жесткость отбортовки и избежать ее перемещения по кольцевому выступу при нагружении узла соединения осевыми нагрузками, стремящимися сдвинуть трубу-оболочку относительно патрубка в осевом направлении.

Выполнение Г-образной накладки из двух колец, имеющих, по крайней мере, по одному сквозному радиальному разрезу, позволяет обеспечить ее монтаж на кольцевых выступах, расположенных между крайним со стороны стыковочного торца патрубка выступом и центральным поперечным сечением патрубка.

Неразъемное соединение колец Г-образных накладок между собой со смещением радиальных разрезов колец позволяет восстановить требуемую окружную жесткость Г-образной накладки и, следовательно, охватывающей отбортовки.

Выполнение отбортовки трубы-оболочки из, по крайней мере, двух слоев непрерывной продольной нитевидной арматуры, пропитанной полимерным связующим, между которыми в краевой зоне отбортовки размещена поперечная нитевидная арматура, позволяет повысить осевую несущую способность узла соединения.

Выполнение отбортовок трубы-оболочки из, по крайней мере, двух слоев непрерывной продольной нитевидной арматуры, пропитанной полимерным связующим, и установка Г-образной накладки на внутренний слой отбортовки позволяют обеспечить осевую несущую способность узла соединения без размещения в краевой зоне отбортовки дополнительных слоев поперечной нитевидной арматуры, уменьшив тем самым габариты узла соединения.

Новый технический эффект заявляемого узла соединения заключается в увеличении его несущей способности за счет снижения изгибных напряжений в КМ, уменьшения их концентрации и снижения до предельно допустимых опасных контактных напряжений или исключения их возникновения при действии внутреннего давления, а также монтажных и эксплуатационных изгибающих моментов.

Из известного уровня техники не выявлено влияние предписываемых предлагаемому изобретению преобразований, характеризуемых отличительными от прототипа существенными признаками, на достижение указанного результата.

Это доказывает соответствие предложенного узла соединения трубы-оболочки из КМ с металлическим патрубком критерию изобретения "изобретательский уровень".

На фиг. 1 представлен продольный разрез предлагаемого узла соединения трубы-оболочки из КМ с металлическим патрубком.

На фиг.2 показано поперечное сечение наружной поверхности полого кольцевого выступа и прилегающей поверхности патрубка, образующие трапециевидный профиль.

На фиг.3 изображен продольный разрез узла соединения с двумя кольцевыми выступами на патрубке, содержащего Г-образную накладку, состоящую из двух колец со сквозными радиальными разрезами и размещенную на отбортовке.

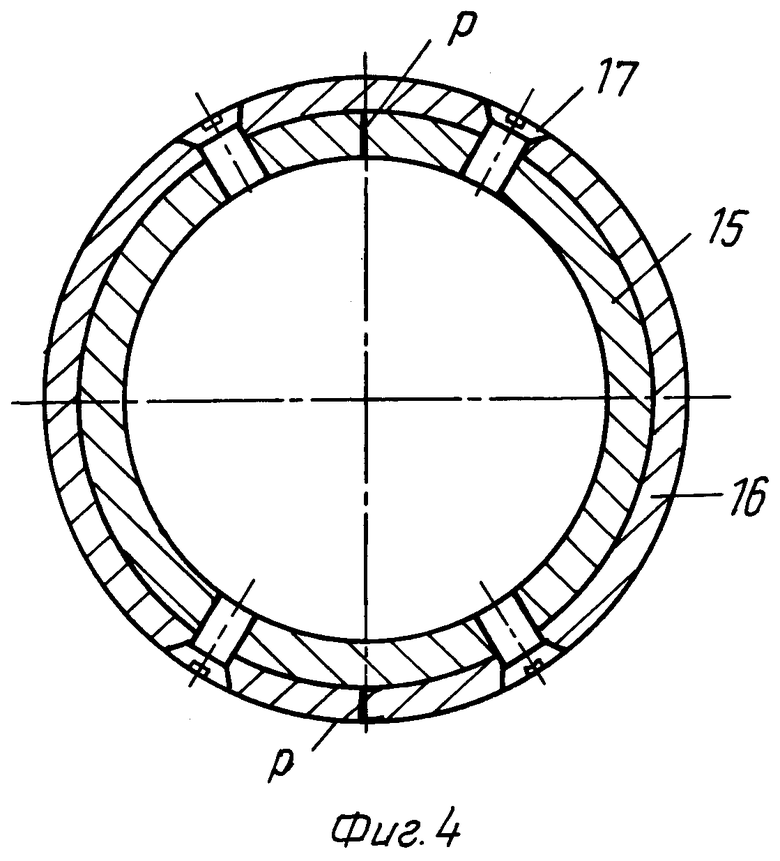

На фиг.4 изображен поперечный разрез Г-образной накладки, кольца которой соединены механическим способом со смещением их сквозных радиальных разрезов.

На фиг.5 изображен продольный разрез узла соединения с двумя кольцевыми выступами на патрубке, содержащего Г-образную накладку, размещенную между слоями отбортовки из непрерывной продольной нитевидной арматуры, пропитанной полимерным связующим.

Заявленный узел соединения трубы-оболочки из КМ 1 с металлическим патрубком 2 (фиг.1) содержит отбортовку 3 на торце трубы-оболочки 1, охватывающую приваренный к патрубку полый кольцевой выступ 4, имеющий в поперечном сечении его внешнего периметра трапециевидный профиль (фиг.1, 2) и полученный из длинномерной листовой заготовки или длинномерной заготовки П-образного поперечного сечения (на чертеже не изображены), гибкой ее в продольном направлении по дуге окружности, например, окружного радиуса R (фиг.1) наружной поверхности патрубка 2 и отгибом или подгибом долевых кромок 5 заготовки в сторону центра окружности ее гибки под углом α к оси O-O1 симметрии выступа 4.

Профиль поперечного сечения (фиг. 2) наружной поверхности кольцевого выступа 4 в зоне 6 между малым основанием 7 и боковой стороной 8 трапециевидного профиля, контактирующими с отбортовкой 3, выполнен в форме кривой второго порядка положительной кривизны относительно оси O-O1 симметрии выступа 4, а боковая сторона 8 трапеции, контактирующая с отбортовкой, расположена под углом α=75o к оси O-O1 симметрии выступа 4.

Профиль зоны 6 выполнен в форме сопряженной с малым основанием 7 и боковой стороной 8 трапециевидного профиля дуги окружности радиуса r (фиг.2), значение которого лежит в заявляемых пределах: 0,05 R<r<0,15 R.

Узел соединения трубы-оболочки из КМ 9 с металлическим патрубком 10 (фиг. 3) содержит два кольцевых выступа 11 и 12, при этом на отбортовку 13 и прилегающий к ней участок трубы-оболочки из КМ 9, охватывающие выступ 12, расположенный между крайним со стороны стыковочного торца патрубка 9 выступом 11 и противоположным торцом патрубка 9 (торцы патрубка 9 на чертеже не обозначены), установлена Г-образная стальная накладка 14, выполненная из двух колец 15 и 16, имеющих по одному сквозному радиальному разрезу Р и соединенных между собой после их установки на отбортовку 13 механическим способом с помощью крепежных элементов 17 со смещением радиальных разрезов Р (фиг. 4). Кольца 15 и 16 могут быть соединены склейкой (фиг.3). Труба-оболочка 9 содержит слои 18 и 19 непрерывной продольной нитевидной арматуры, пропитанной полимерным связующим (арматура и связующее на чертеже не обозначены), между которыми в краевой зоне отбортовки 13 размещен слой 20 поперечной нитевидной арматуры (на чертеже не обозначена).

Узел соединения трубы-оболочки из КМ 21 с металлическим патрубком 22 (фиг. 5) содержит два кольцевых выступа 23 и 24. На внутренний слой 25 непрерывной продольной арматуры отбортовки 26, охватывающей выступ 24, расположенный между крайним со стороны стыковочного торца патрубка 22 выступом 23 и противоположным торцом патрубка 22 (торцы патрубка 22 на чертеже не обозначены), установлена Г-образная стальная накладка 27, выполненная из двух колец 28 и 29, имеющих сквозные радиальные разрезы и соединенных между собой после их установки на отбортовку 26 склейкой со смещением радиальных разрезов (аналогично виду накладки 14, приведенной на фиг.4). Наружный слой 30 отбортовки 26 охватывает Г-образную стальную накладку 27, т.е. она находится между непрерывными слоями 25 и 30 продольной нитевидной арматуры в краевой зоне отбортовки 26 (краевая зона отбортовки 26 на чертеже не обозначена).

При нагружении узла соединения осевыми силами, возникающими от действия внутреннего донного давления при эксплуатации в составе трубопровода, в который он вварен, или от действия изгибающих моментов при монтаже в составе плети трубопровода, кольцевой выступ 4 (12, 24) обеспечивает восприятие нагрузок в осевом направлении, при этом выбранные профили 6, 8 его поперечного сечения обеспечивают возникновение в отбортовке 5 (13, 26) минимальных изгибных напряжений и снижают или исключают их концентрацию, а также опасные контактные напряжения в зоне контакта отбортовки 5 (13, 26) из KM с кольцевым выступом 4 (12, 24). Продольные слои 18, 19 (25, 30) нитевидной арматуры воспринимают осевые усилия, передаваемые от патрубка 2 (10, 22) через поперечные слои 13 нитевидной арматуры и Г-образные накладки 14 (27), и обеспечивают окружную жесткость отбортовки 5 (13, 26), не давая ей перемещаться по выступу 4 (12, 24) в осевом направлении.

Заявляемый узел соединения трубы-оболочки из КМ с металлическим патрубком позволит значительно снизить себестоимость его изготовления за счет уменьшения материалоемкости и трудоемкости и в итоге сократить затраты на строительство трубопроводов, в которых применяются соединительные муфты со специальными свойствами: изолирующие - в составе системы катодной защиты от электрохимической коррозии и компенсирующие - для демпфирования тепловых от подвижек грунта и вибрационных перемещений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УКЛАДКИ НА ОПРАВКУ ПРОДОЛЬНОЙ НИТЕВИДНОЙ АРМАТУРЫ | 2002 |

|

RU2223860C1 |

| ЭЛЕКТРИЧЕСКИЙ ИЗОЛЯТОР | 2001 |

|

RU2211494C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ОБОЛОЧКИ ИЗ АРМИРОВАННОЙ ПЛАСТМАССЫ | 2001 |

|

RU2209730C2 |

| УЗЕЛ УПЛОТНЕНИЯ СТЫКОВОЧНОГО ПАТРУБКА ПЕРЕГРУЗОЧНОЙ МАШИНЫ КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2183036C2 |

| ЖЕЛЕЗОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1999 |

|

RU2153715C1 |

| ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ, СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ И СБОРКИ В СОСТАВЕ ГАЗООТВОДЯЩЕГО СТВОЛА (ВАРИАНТЫ) | 2002 |

|

RU2219417C2 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ | 2007 |

|

RU2344253C2 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СБОРКИ (ВАРИАНТЫ) | 2002 |

|

RU2219418C2 |

| ЭЛЕКТРИЧЕСКИЙ ИЗОЛЯТОР | 2001 |

|

RU2211495C2 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ | 2001 |

|

RU2189673C1 |

Узел соединения трубы-оболочки из композиционного материала с металлическим патрубком предназначен для использования в области переработки армированных пластмасс. Узел содержит кольцевой выступ. Профиль поперечного сечения наружной поверхности кольцевого выступа в зоне между основанием и боковой стороной трапециевидного профиля выполнен в форме кривой второго порядка. Последняя положительна относительно оси симметрии выступа кривизны. Боковая сторона трапециевидного профиля контактирует с отбортовкой и расположена под углом α (65o<α<85o) к оси симметрии патрубка. Обеспечивается сокращение металлоемкости и снижение себестоимости. 3 з.п. ф-лы, 5 ил.

65°<α<85°.

0,05R<r<0,15R,

где R - окружной радиус наружной поверхности патрубка.

| Распределительная головка вращающихся вакуум-фильтров | 1973 |

|

SU466897A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛИРУЮЩЕЙ ВСТАВКИ | 1996 |

|

RU2119114C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ФИТИНГ | 1997 |

|

RU2118733C1 |

| Соединение трубопроводов | 1977 |

|

SU743596A3 |

| Фланцевое соединение вращающихся валов | 1984 |

|

SU1252599A1 |

| DE 1937814 B2, 29.01.1970. | |||

Авторы

Даты

2004-01-10—Публикация

2002-04-29—Подача