Изобретение относится к области механических испытаний, проводимых для оценки степени деградации механических свойств металла длительно эксплуатируемых электросварных труб, обусловленной процессами деформационного старения под действием рабочих нагрузок. Наиболее достоверный метод оценки степени деградации - сопоставление результатов механических испытаний металла труб в исходном (на момент изготовления трубы) и состаренном (на момент проведения обследования) состояниях. Отсутствие архива, в котором содержались бы значения механических характеристик металла труб, уложенных в определенные места трубопровода, не позволяет получить достоверную информацию об исходных механических свойствах металла трубы на момент начала эксплуатации.

На практике за исходные принимают значения механических характеристик металла труб аварийного запаса той же марки стали или значения механических характеристик, взятые из сертификатов качества на трубу (Ж-л "Потенциал", №1, 2000, стр.31-36. Ж-л "Строительство трубопроводов", №5, 1994, стр.8-11).

Такой подход может привести к ошибочным выводам при оценке степени деградации механических свойств металла обследуемых труб, так как металл труб одной марки стали имеет большой разброс значений механических характеристик, обусловленный неизбежными отклонениями от технологических инструкций прокатки листа и производства трубы, а сертификаты качества труб аварийного запаса и обследуемых выбирают случайным образом.

Известен способ восстановления исходных механических свойств металла и определения остаточного ресурса (оценки степени деградации), включающий вырезку из эксплуатируемой трубы и испытания двух партий образцов. Одну партию подвергают правке и испытывают до разрушения без проведения дополнительных операций над образцами. Другую партию образцов перед испытаниями подвергают рекристаллизационному отжигу с одновременным всесторонним сжатием выше предела ползучести. Тем самым предполагается, что металл второй партии образцов приводится в исходное состояние до эксплуатации трубопровода. Сопоставляя результаты испытаний первой и второй партий, оценивают степень деградации механических свойств металла труб за время эксплуатации (Ж-л "Наука и техника в газовой промышленности", № 1, 2001, стр.3-5).

Такой подход к оценке степени деградации металла может также привести к ошибочным результатам, поскольку в результате рекристаллизационного отжига с всесторонним сжатием изменяется структура металла (размер и форма зерен), "залечиваются" повреждения, приобретенные металлом в процессе эксплуатации, повреждения, обусловленные технологическим переделом (формовка и экспандирование) трубы, а также повреждения и дефекты, обусловленные отклонениями от технологических инструкций прокатки листа и производства трубы. В результате в известном способе происходит восстановление механических свойств металла не до состояния поставки трубы, а улучшение этих свойств.

Цель изобретения - повышение достоверности определения значений механических характеристик металла в состоянии поставки готовой трубы с завода-изготовителя и оценки степени деградации механических свойств в процессе эксплуатации трубопроводов.

Технической задачей предлагаемого изобретения является восстановление исходных механических свойств металла путем устранения только тех повреждений, которые металл трубы приобрел при ее длительной эксплуатации в результате деформационного старения.

Поставленная задача решается за счет того, что в заявляемом способе восстановления исходных механических свойств металла длительно эксплуатируемых электросварных труб, включающем вырезку из исследуемых труб поперечных образцов, восстановление исходных свойств металла трубы путем термообработки образцов и подготовку их к механическим испытаниям, согласно изобретению термообработку образцов производят нагревом до 500°С, выдерживают при этой температуре в течение 1,5 час и охлаждают с печью, а подготовка образцов к механическим испытаниям включает правку образцов под прессом и пластическую деформацию растяжением на величину ε=0,012.

Термообработка по указанному режиму возвращает металлу исследуемой трубы исходные свойства в состоянии листовой заготовки. Правка отожженных образцов приводит к возникновению в образце таких же повреждений, как формовка трубы из листа. Деформация растяжением на величину ε=0,012 приводит к возникновению в образце таких же повреждений как операция экспандирования. В результате металлу возвращают исходные свойства в состоянии поставки трубы.

Сопоставительный анализ заявляемого способа с прототипом позволяет выявить следующие отличительные признаки:

- согласно прототипу происходит восстановление механических свойств металла не до состояния поставки трубы и не до состояния поставки листа, а улучшение этих свойств, поскольку в результате рекристаллизационного отжига с всесторонним сжатием изменяется его структура (размер и форма зерен), "залечиваются" повреждения, приобретенные металлом в процессе эксплуатации, повреждения, обусловленные технологическим переделом (формовка и экспандирование) трубы, а также повреждения и дефекты, имевшиеся в листе изначально;

- в заявляемом способе образцы подвергают дорекристаллизационному отжигу по режиму: нагрев до 500°С, выдержка в течение 1,5 час и охлаждение вместе с печью - и деформациям, аналогичным по величине и последовательности деформациям листовой заготовки в процессе производства трубы. В результате происходит восстановление механических свойств металла до состояния на момент поставки трубы, что повышает достоверность оценки степени деградации металла в процессе эксплуатации.

Рассмотрим пример, подтверждающий возможность осуществления изобретения.

Из листа марки 17Г1С толщиной 8 мм в состоянии поставки изготовили девять партий одинаковых заготовок образцов размером 220×8×10 мм для проведения стандартных механических испытаний. Вырезку заготовок осуществляли в направлении, перпендикулярном к направлению прокатки. В каждой партии по шесть заготовок: первые три предназначены для проведения испытаний на растяжение по ГОСТ 1497-84, три другие - для изготовления образцов и проведения испытаний на ударный изгиб KCU-40 по ГОСТ 9454-78.

Выбор листа в состоянии поставки существенно упрощает проведение и обеспечивает чистоту эксперимента, так как позволяет определить исходные механические свойства металла и, благодаря этому, оценить достоверность заявляемого способа восстановления исходных свойств металла трубы (листа) и прототипа.

Для имитации процессов, обусловливающих деформационное старение металла в процессе изготовления и эксплуатации труб, заготовки всех партий перед изготовлением из них образцов подвергали различным видам и степеням пластической деформации и видам термообработки.

Дополнительно у всех заготовок измеряли значение коэрцитивной силы, Нс 0 - в исходном состоянии, Нс пл - после пластической деформации, Hс ст - после искусственного старения и Нс во - после восстановительного отжига. Параметр Нс выбран потому, что он реагирует на всякое изменение тонкой (на субмикроуровне) структуры, в частности однозначно отражает изменение (накопление) величины холодной пластической деформации. Чем больше степень холодной пластической деформации, тем больше значение Нс. Поскольку величина пластической деформации однозначно связана с количеством накопленных повреждений, например, с плотностью дислокации и вакансий, то по измерению значения Нс во после восстановительного отжига можно количественно оценить полноту устранения повреждений, наведенных холодной пластической деформацией.

Из заготовок первой партии изготовили и испытали образцы для получения исходных механических свойств металла листа.

Перед изготовлением и испытанием образцов заготовки второй партии подвергали дорекристаллизационному отжигу при температуре 500°С в течение 1,5 час, третьей партии - рекристаллизационному отжигу при температуре 680°С в течение 1,5 час. В обоих случаях проводили охлаждение с печью без каких-либо дополнительных воздействий на образцы.

Заготовки четвертой партии деформировали растяжением на 2%, пятой - на 4%, шестой и седьмой - на 6%. Интервал 2-6% соответствует возможному накоплению пластических деформаций трубой в процессе ее изготовления и эксплуатации. Деформация 2% примерно соответствует суммарной пластической деформации, приобретаемой металлом листа при технологическом переделе (формовка и экспандирование труб, например, диаметром 530-820 мм с толщиной стенки 6-8 мм). Ожидать, что за время эксплуатации труба накопит пластическую деформацию более 6% не следует, так как опыт показывает, что разрушение труб при гидравлических испытаниях, как правило, происходит при общей деформации трубы, не превышающей 6%.

После деформирования все заготовки подвергали искусственному старению при температуре 250°С в течение одного часа с охлаждением на воздухе. Деформирование и последующее искусственное старение проводили для имитации процесса естественного деформационного старения металла труб в процессе их длительной эксплуатации.

Заготовки четвертой, пятой и шестой партий после искусственного старения дополнительно подвергали дорекристаллизационному отжигу при температуре 500°С в течение 1,5 час и охлаждению с печью, а образцы седьмой - рекристаллизационному отжигу при температуре 680°С в течение 1,5 час и охлаждению с печью.

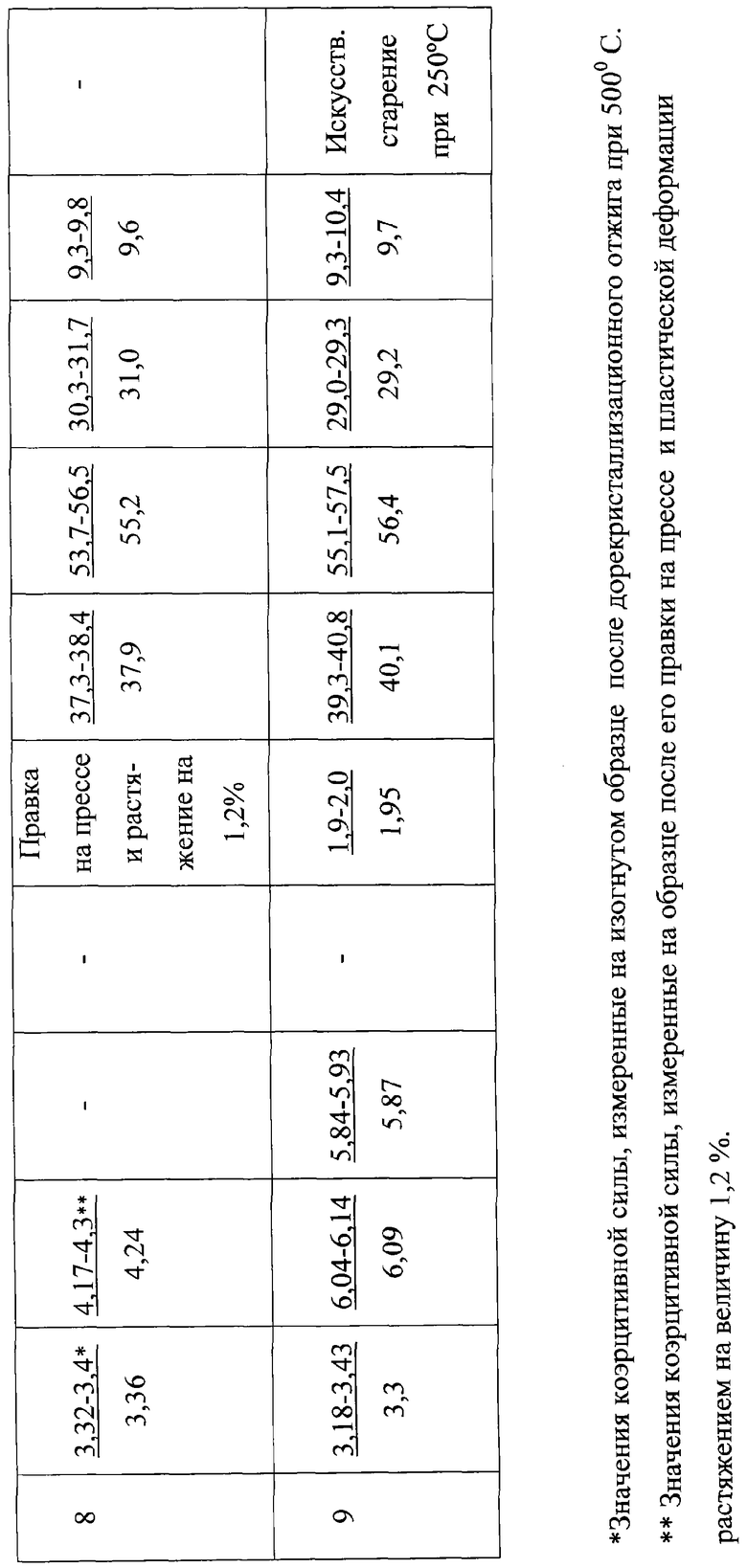

Заготовки восьмой партии вначале изгибали на специальной оправке так, чтобы они получали остаточный изгиб с радиусом 410 мм, что соответствует изгибу листа при формовке трубы наружным диаметром 820 мм. Гнутые заготовки подвергали дорекристаллизационному отжигу при температуре 500°С в течение 1,5 час и охлаждению с печью с целью устранения повреждений от изгиба. После этого заготовки правили под прессом и деформировали растяжением на величину ε=0,012. Тем самым имитировали наведение в металле повреждений от формовки и экспандирования трубы (имитация исходных свойств в состоянии поставки трубы).

Перед испытанием образцов заготовки девятой партии деформировали растяжением на 2% и подвергали только искусственному старению при 250°С.

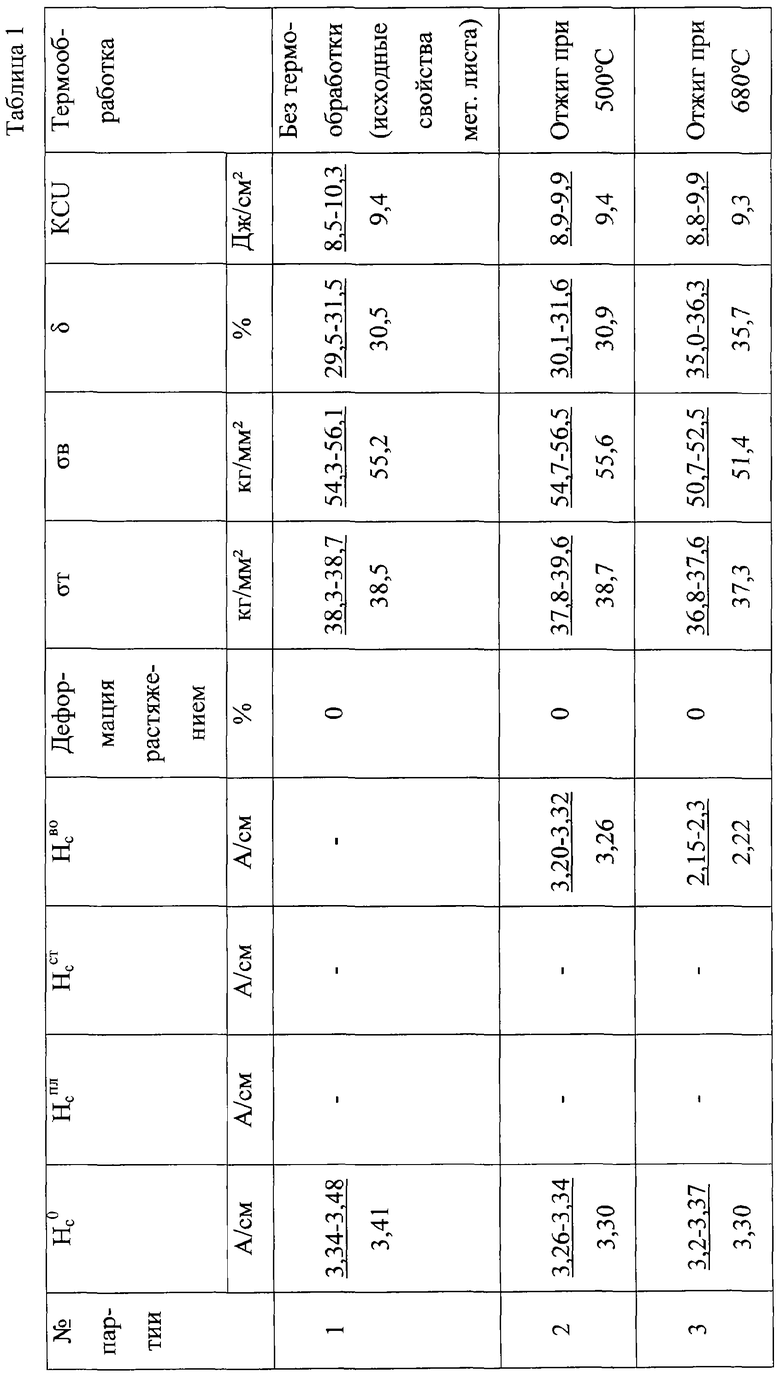

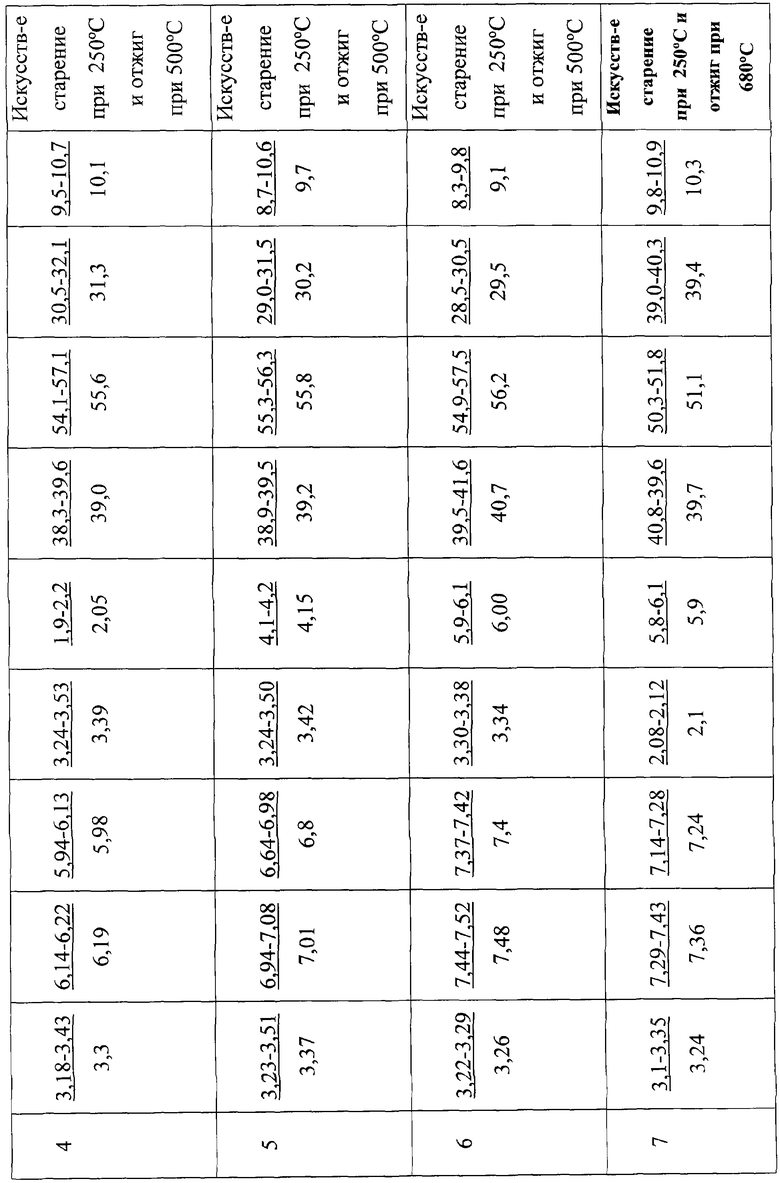

Результаты проведенных экспериментов приведены в табл.1.

Как показали испытания образцов второй партии, заявляемый режим дорекристаллизационного отжига при 500°С не привел к изменению исходных механических характеристик и значений коэрцитивной силы металла листа, в то время как рекристаллизационный отжиг при 680°С образцов третьей (без предварительной пластической деформации) и седьмой (деформированных на 6%) партий привел к увеличению относительного удлинения δ, снижению предела текучести, временного сопротивления и коэрцитивной силы. Таким образом, рекомендуемый прототипом для восстановления исходных свойств способ при оценке степени деградации металла трубы в процессе ее эксплуатации приведет к ошибочным результатам.

Из сравнения результатов испытания образцов первой, четвертой, пятой и шестой партий видно, что термообработка после холодной пластической деформации заготовок на величину до 6% и искусственного деформационного старения по заявляемому режиму приводит к возврату исходных механических свойств и значений коэрцитивной силы металла листа.

Сравнение результатов испытания образцов восьмой и девятой партий показывает, что имитация операций технологического передела простым суммированием деформаций растяжения от изгиба и экспандирования

ε=δ/2R+0,012, где

δ - толщина стенки трубы,

R - средний радиус трубы неправомерна, особенно это относится к коэрцитивной силе.

Дополнительно к сказанному на Челябинском трубопрокатном заводе (ОАО "ЧТПЗ") были проведены измерения значений коэрцитивной силы в различных местах листов до изготовления из них труб и в тех же местах на готовых трубах после их экспандирования. Эти измерения показали, что разница значений коэрцитивной силы на листе и в готовой трубе составляет величину 0,8-1,0 А/см, что соответствует изменению коэрцитивной силы в опытах с образцами из заготовок восьмой партии.

Таким образом, заявляемый способ может быть использован для восстановления исходных свойств металла эксплуатируемой трубы до состояния листовой заготовки и трубы после изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИСХОДНЫХ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛА ИССЛЕДУЕМЫХ ТРУБ | 2002 |

|

RU2226221C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА ДЛИТЕЛЬНО ЭКСПЛУАТИРУЕМЫХ СТАЛЬНЫХ ТРУБ | 2007 |

|

RU2339018C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТРУБОПРОВОДОВ | 2009 |

|

RU2413195C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2011 |

|

RU2478729C2 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНО ОТОЖЖЕННОГО НЕСТАРЕЮЩЕГО ХОЛОДНОКАТАНОГО ПРОКАТА УЛЬТРА ГЛУБОКОЙ ВЫТЯЖКИ | 2015 |

|

RU2604081C1 |

| Способ изготовления труб с калиброванным внутренним каналом | 1990 |

|

SU1771432A3 |

| Способ производства электросварных холодноформированных труб | 2020 |

|

RU2746483C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1997 |

|

RU2134726C1 |

| РЕКРИСТАЛЛИЗОВАННЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ С ТЕКСТУРОЙ ЛАТУНИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2008 |

|

RU2492260C2 |

| СПОСОБ ОБРАБОТКИ ЛИТЫХ ЗАЭВТЕКТОИДНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДОВ ТИТАНА γ-TiAl И α-TiAl | 2001 |

|

RU2203976C2 |

Изобретение относится к испытательной технике. Сущность: вырезают из исследуемых труб образцы. Восстанавливают исходные свойства металла трубы путем термообработки и подготавливают образцы к механическим испытаниям. Термообработку образцов производят нагревом до 500°С, выдержкой при этой температуре в течение 1,5 час и охлаждением с печью. Подготовка образцов к механическим испытаниям включает правку образцов под прессом и пластическую деформацию растяжением на величину ε=0,012. Технический результат: повышение достоверности испытаний. 1 табл.

Способ восстановления исходных механических свойств металла длительно эксплуатируемых электросварных труб, включающий вырезку из исследуемых труб образцов, восстановление исходных свойств металла трубы путем термообработки и подготовки образцов к механическим испытаниям, отличающийся тем, что термообработку образцов производят нагревом до 500°С, выдержкой при этой температуре в течение 1,5 ч и охлаждением с печью, а подготовка образцов к механическим испытаниям включает правку образцов под прессом и пластическую деформацию растяжением на величину ε=0,012.

| СПОСОБ ВОССТАНОВЛЕНИЯ ИСХОДНЫХ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛА ИССЛЕДУЕМЫХ ТРУБ | 2002 |

|

RU2226221C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛА КОРПУСА РЕАКТОРА | 1994 |

|

RU2084544C1 |

| Способ восстановительной термической обработки полых деталей паропроводов и их сварных стыков | 1991 |

|

SU1834905A3 |

| US 4027725, 07.06.1977. | |||

Авторы

Даты

2006-12-27—Публикация

2005-07-12—Подача