Изобретение относится к методикам оценки остаточного ресурса металла труб эксплуатируемого магистрального трубопровода.

Известен способ определения остаточного ресурса металла труб, включающий вырезку образцов, проведение механических испытаний, по результатам которых определяют ресурс металла (Патент РФ №2226681, опубл. 10.04.2004 г.). Недостатками способа являются необходимость разрушения металла и, соответственно, невозможность определения ресурса на действующем трубопроводе.

Известен способ определения остаточного ресурса конструкции, включающий измерение магнито-шумового сигнала металла конструкции, определение значения ударной вязкости по ранее полученной на образцах, подвергнутых различной степени деформационному старению, зависимости и определение остаточного ресурса по отношению полученного значения ударной вязкости к нормативному значению или к значению ударной вязкости, соответствующей хрупкому разрушению материала (Патент РФ 2108560, опубл. 10.04.1998 г.).

Недостатками способа являются следующие:

1. Низкая достоверность способа, вследствие того, что, как правило, коэффициент корреляции между ударной вязкостью и остаточным ресурсом металла не превышает 0,5.

2. Предлагаемое искусственное снижение ресурса металла за счет деформационного старения не позволяет полностью имитировать процессы, происходящие в нагруженной конструкции. Деформационное старение предполагает пластическую деформацию, при этом происходит снижение пластических свойств металла и увеличение прочностных. Однако, например, характеристики металла аварийно-разрушившихся труб магистральных газопроводов, как правило, соответствуют нормативным значениям по механическим свойствам.

3. На полученные значения магнито-шумового сигнала влияют дополнительные факторы: внешние магнитные поля, собственное напряженное состояние металла конструкции и другие, что снижает достоверность способа.

Известен способ определения остаточного ресурса трубопроводов, взятый нами в качестве прототипа, включающий дефектоскопию металла труб, измерение твердости поверхности, оценку металлографических структур, вырезку образцов металла, исследование механических свойств, включая испытания на усталость, химического состава, микроструктуры металла на образцах и последующую оценку ресурса металла с учетом коррозионного или эрозионного износа (см. Методика оценки остаточного ресурса технологических трубопроводов АООТ «ВНИКТИнефтехимоборудование», утв. зам. руководителя департамента нефтепереработки Минтопэнерго Г.А. Ведякиным 17.07.1996 г.).

К недостаткам относят:

1. Сложность реализации способа.

2. Необходимость вырезки образцов металла из обследуемого трубопровода.

3. Необоснованность прогнозирования ресурса по скорости коррозионного или эрозионного износа стенок труб.

Технической задачей является повышение достоверности и упрощение реализации способа.

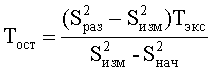

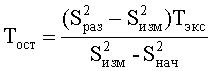

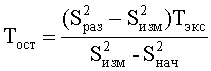

Поставленная задача решается тем, что в способе оценки ресурса металла трубопроводов, включающем установление текущего срока эксплуатации трубопроводов Тэкс, вырезку образцов для проведения циклических испытаний, испытание образцов на усталость, измерения твердости поверхности металла производят из материала, не бывшего в эксплуатации, аналогичного материалу обследуемого трубопровода, измерение твердости выполняют не менее 100 раз на каждом из образцов, рассчитывают дисперсию показаний твердости, определяют остаточный ресурс металла трубопровода Тост из соотношения:

,

,

где  ,

,  ,

,  - дисперсия твердости, измеренной на исследуемом трубопроводе, на разрушившемся образце после циклических испытаний и на неповрежденном образце, не бывшем в эксплуатации, соответственно, при этом твердость измеряют ультразвуковым измерителем твердости при усилии вдавливания индентора 5-15 Н, образец для испытаний вырезают из труб в кольцевом (окружном) направлении, а испытания на усталость выполняют, нагружая образцы симметричным изгибом.

- дисперсия твердости, измеренной на исследуемом трубопроводе, на разрушившемся образце после циклических испытаний и на неповрежденном образце, не бывшем в эксплуатации, соответственно, при этом твердость измеряют ультразвуковым измерителем твердости при усилии вдавливания индентора 5-15 Н, образец для испытаний вырезают из труб в кольцевом (окружном) направлении, а испытания на усталость выполняют, нагружая образцы симметричным изгибом.

В качестве пояснения приводим следующее.

В процессе эксплуатации работоспособность металла трубопроводов снижается под воздействием эксплуатационных факторов. Работоспособность металла трубопровода характеризуется определенной гетерогенностью механических свойств фаз металла, которая может быть определена в результате многократного измерения твердости и последующего расчета дисперсии твердости. На образцах металла труб, не бывших в эксплуатации, дисперсия имеет минимальные значения. С накоплением поврежденности (снижением работоспособности) дисперсия линейно увеличивается и достигает граничного значения на критически поврежденных образцах.

Зная дисперсию твердости на неповрежденном образце, разрушившемся образце, дисперсию твердости на исследуемом объекте (трубе) с учетом времени эксплуатации трубы, определяют ресурс металла трубопровода на момент проведения обследования.

Способ реализуется следующим образом.

Из металла труб, аналогичного по металлу исследуемого трубопровода, которые не были в эксплуатации, в окружном (кольцевом) направлении вырезают образцы металла для испытания на усталость.

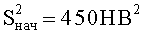

На неповрежденном образце до проведения испытания многократно измеряют твердость. Рассчитывают дисперсию твердости неповрежденного образца  .

.

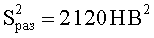

Испытывают образец на усталость. Доводят образец до разрушения. Многократно измеряют твердость на разрушившемся образце. Рассчитывают дисперсию твердости разрушившегося образца  .

.

Многократно измеряют твердость на исследуемом трубопроводе с текущим сроком эксплуатации Тэкс. Рассчитывают дисперсию твердости, измеренной на исследуемом трубопроводе  .

.

Рассчитывают дисперсию показаний твердости, определяют остаточный ресурс металла трубопровода Тост из соотношения:

.

.

Пример.

При проведении капитального ремонта магистрального подземного газопровода, необходимо определить ресурс металла труб для принятия решения о необходимости замены труб.

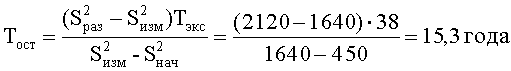

Трубы выполнены из стали марки 17Г1С-У. Текущий срок эксплуатации газопровода к моменту обследования составлял Тэкс=38 лет.

Из трубы аварийного запаса, которая не была в эксплуатации, в окружном направлении вырезают образцы размерами 50×4×4 мм. При изготовлении образцов не допускают их перегревания свыше температуры 100 град. Цельсия.

Ультразвуковым измерителем твердости МЕТ-1У с использованием датчика с усилием вдавливания индентора 14,7Н измеряют твердость поверхности неповрежденного образца в количестве 100 раз, при этом датчик перемещают относительно образца после каждого измерения на 1-2 мм. Переносят данные измерения твердости в ПЭВМ.

На машине для испытания на усталость путем нагружения изгибающей нагрузкой с симметричным циклом, испытывают образец, доводя его до разрушения. Деформации при изгибе образца подбирают таким образом, чтобы образец разрушался при количестве циклов, равном 1·104-3·104.

На разрушенных фрагментах образца прибором МЕТ-1У измеряют твердость поверхности разрушившегося образца в количестве 100 раз, при этом датчик перемещают относительно образца после каждого измерения на 1-2 мм. Переносят данные измерения твердости в ПЭВМ.

На обследуемом трубопроводе удаляют фрагмент изоляционного покрытия с хорошей адгезией к металлу трубы размером 100×100 мм. Зачищают поверхность металла до достижения шероховатости не хуже Rz50. Прибором МЕТ-1У измеряют твердость поверхности трубы в количестве 100 раз, при этом датчик перемещают относительно образца после каждого измерения на 2-5 мм. Переносят данные измерения твердости в ПЭВМ.

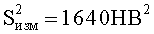

На ПЭВМ при помощи программы Microsoft Excel рассчитывают дисперсии твердости измеренной на неповрежденном образце, не бывшем в эксплуатации:  , на разрушившемся образце после циклических испытаний:

, на разрушившемся образце после циклических испытаний:  и исследуемом трубопроводе:

и исследуемом трубопроводе:  .

.

Рассчитывают остаточный ресурс металла трубопровода Тост:

.

.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА ДЛИТЕЛЬНО ЭКСПЛУАТИРУЕМЫХ СТАЛЬНЫХ ТРУБ | 2007 |

|

RU2339018C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДАЕМОСТИ НАГРУЖЕННОГО МАТЕРИАЛА И РЕСУРСА ЕГО РАБОТОСПОСОБНОСТИ | 2002 |

|

RU2238535C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТРУБОПРОВОДОВ | 2009 |

|

RU2413195C1 |

| Способ определения предельного состояния материала магистральных газопроводов | 2018 |

|

RU2691751C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТРОЛЬНОГО ОБРАЗЦА ДЛЯ ДЕФЕКТОСКОПИИ ТРУБОПРОВОДОВ | 2007 |

|

RU2364850C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИСХОДНЫХ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛА ИССЛЕДУЕМЫХ ТРУБ | 2002 |

|

RU2226221C1 |

| Усовершенствованный способ циклических испытаний полнотолщинных образцов труб магистральных трубопроводов на коррозионное растрескивание под напряжением | 2023 |

|

RU2820157C1 |

| СПОСОБ ОТБОРА ПРОБЫ ВЫСОКОНАГРУЖЕННОГО МЕТАЛЛА СОСУДОВ И АППАРАТОВ, ЭКСПЛУАТИРУЕМЫХ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ | 2011 |

|

RU2457458C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ВЫСОКОНАГРУЖЕННОГО МЕТАЛЛА НЕФТЕГАЗОВОГО ОБОРУДОВАНИЯ ДЛЯ ИСПЫТАНИЯ НА ЦИКЛИЧЕСКУЮ ТРЕЩИНОСТОЙКОСТЬ | 2011 |

|

RU2465565C1 |

| СПОСОБ ПРОДЛЕНИЯ РЕСУРСА НАДЗЕМНЫХ ТРУБОПРОВОДОВ | 2007 |

|

RU2350832C2 |

Изобретение относится к методикам оценки остаточного ресурса металла труб эксплуатируемого магистрального трубопровода. Сущность: осуществляют установление текущего срока эксплуатации трубопроводов, вырезку образцов для проведения циклических испытаний, испытаний образцов на усталость, измерение твердости поверхности металла. Образцы для испытаний вырезают из материала, не бывшего в эксплуатации, аналогичного материалу обследуемого трубопровода. Измерение твердости выполняют не менее 100 раз на каждом из образцов. Рассчитывают дисперсию показаний твердости и определяют остаточный ресурс металла трубопровода из соотношения. Технический результат: повышение достоверности и упрощение реализации способа. 3 з.п. ф-лы.

1. Способ оценки ресурса металла трубопроводов, включающий установление текущего срока эксплуатации трубопроводов Тэкс, вырезку образцов для проведения циклических испытаний, испытаний образцов на усталость, измерение твердости поверхности металла, отличающийся тем, что образцы для испытаний вырезают из материала, не бывшего в эксплуатации, аналогичного материалу обследуемого трубопровода, измерение твердости выполняют не менее 100 раз на каждом из образцов, рассчитывают дисперсию показаний твердости, определяют остаточный ресурс металла трубопровода Тост из соотношения:

,

,

где  ,

,  ,

,  - дисперсия твердости, измеренная на обследуемом трубопроводе, на разрушившемся образце после циклических испытаний и на неповрежденном образце, не бывшем в эксплуатации, соответственно.

- дисперсия твердости, измеренная на обследуемом трубопроводе, на разрушившемся образце после циклических испытаний и на неповрежденном образце, не бывшем в эксплуатации, соответственно.

2. Способ по п.1, отличающийся тем, что твердость измеряют ультразвуковым измерителем твердости при усилии вдавливания индентора 5-15 Н.

3. Способ по п.1, отличающийся тем, что образец для испытаний вырезают из трубы в кольцевом (окружном) направлении.

4. Способ по п.1, отличающийся тем, что испытания на усталость выполняют, нагружая образец симметричным изгибом.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА ТРУБ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПОВТОРНОГО ИСПОЛЬЗОВАНИЯ | 2002 |

|

RU2226681C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТРУБОПРОВОДОВ | 2009 |

|

RU2413195C1 |

| УСТРОЙСТВО ДЛЯ ОБУЧЕНИЯ ПЕЛЕНГОВАНИЮ | 1923 |

|

SU6674A1 |

| US 3908447 A1 30.09.1975 | |||

Авторы

Даты

2014-12-27—Публикация

2013-08-06—Подача