Изобретение относится к области технологии изделий из углеродных материалов, к применению углеродных материалов для изготовления нагревательных элементов, а именно плоских нагревательных элементов, применяемых для обогрева жилых и производственных помещений, технологического оборудования, бытовых и медицинских приборов, пчелиных ульев и т.п.

Известен электронагревательный элемент, изготовленный из волокнистого композиционного углеродуглеродного материала (Разумов Л. Л. , Волга В.И. Исследование влияния температуры обработки на структуру и эксплуатационные свойства углеродных нагревательных элементов. В кн.: Применение углеродных материалов в цветной металлургии. Сборник научных трудов НИИграфита. М.: Металлургия, 1989, с.48-57). В процессе изготовления нагревательный элемент необходимых размеров формуется из углеродного волокна, которое скрепляется карбонизующимся связующим или осажденным пироуглеродом. Кажущаяся плотность волокнистого композиционного углерод-углеродного материала находится в пределах 1,20-1,45 г/см3, удельное электросопротивление находится в пределах 15-35 мкОм•м.

Недостатком указанного выше углеродного материала, применяемого для изготовления электронагревательного элемента, является то, что для изготовления применяется специальное дорогое сырье, и производство материалов осуществляется с использованием сложного оборудования с применением термических процессов, что увеличивает цену изделий.

Известен электронагревательный элемент, в котором в качестве углеродного материала для нагревательного элемента используют гибкую и легкообрабатываемую фольгу терморасширенного графита (ТРГ).

Для обеспечения долговечности работы при больших размерах элемента фольга перфорируется, что предотвращает образование пузырей на поверхности при большой скорости подъема температуры.

Проводящее сечение электронагревательного элемента регулируется набором слоев фольги ТРГ в пакет до необходимой толщины, а также перфорацией фольги. Для предотвращения расслоения с образованием промежутков листы фольги в пакете скрепляются, используя склеивание или механическое скрепление, в частности прошивку (Электронагревательный элемент, патент РФ 2138927, 27.09.99, Бюл. 27) - (прототип).

Удельное электросопротивление фольги ТРГ находится в пределах (7-20)•10-6 Ом•м. Это сравнимо с удельным сопротивлением искусственного мелкозернистого графита и углерод-углеродного волокнистого материала. Поэтому замена этих материалов на фольгу ТРГ не повлечет за собой изменения электрической схемы существующего электрооборудования и силовой сети нагревательных установок.

В настоящее время фольга ТРГ выпускается в виде гибкой ленты толщиной 0,08-3,0 мм, шириной до 800 мм, длиной до 100 м. Это позволяет вырезать листовые заготовки произвольной формы, изгибать их и набирать электронагревательные элементы в виде пакетов. При этом цена фольги ТРГ сравнима с ценой конструкционных графитов и в несколько раз ниже цены волокнистых углерод-углеродных композиционных материалов.

Одним из недостатков данного электронагревательного элемента является сравнительно низкая механическая прочность пластин ТРГ, что ограничивает возможности его применения в бытовой и медицинской технике и в других подобных областях, в частности при изготовлении низкотемпературных инфракрасных нагревателей.

Известен электрический нагревательный элемент на основе углеродного материала, который размещен между слоями электроизоляционного материала и выполнен из углеткани сатинного или полотняного плетения с пироуглеродным покрытием. Каждый электроизоляционный слой выполнен из чередующихся по толщине полиимидной пленки и прослойки из полимерной клеевой композиции с коэффициентом теплопроводности 0,01-0,3 В/см•град. Слои заключены в жесткую металлическую обшивку с излучающим покрытием. Толщина нагревательного элемента составляет 0,15-0,4 от толщины обоих электроизоляционных слоев (Патент РФ 1811035, 23.04.93, Бюл. 15) - (аналог).

Недостатком данного электронагревательного элемента является сравнительная дороговизна используемого углеродного сырья, оборудования и технологии его изготовления, напряженные условия работы нагревательного элемента из-за избыточного слоя тепловой и электрической изоляции, что понижает его надежность, а также неполное использование излучательной способности углеродного материала в инфракрасной области из-за использования избыточной изоляции и жесткой металлической обшивки, что, кроме того, ограничивает разрешимые размеры электронагревательного элемента.

Задачей настоящего изобретения является создание углеродного электронагревательного элемента пластинчатой формы из гибкого материала, дешевого и не сложного при изготовлении, с повышенной излучательной способностью в инфракрасной области для бытовой, медицинской и строительной техники.

Решение поставленной задачи достигается использованием в качестве углеродного материала для электронагревательного элемента гибкой и легкообрабатываемой фольги терморасширенного графита (ТРГ) толщиной 0,08-0,16 мм.

Для обеспечения долговечности работы при больших размерах элемента фольга плакируется стеклотканью толщиной 0,05-0,10 мм при помощи полиамидного лака с последующей полимеризацией (имидизацией) полученного композиционного материала.

Проводящее сечение электронагревательного элемента регулируется раскроем плакированной фольги ТРГ.

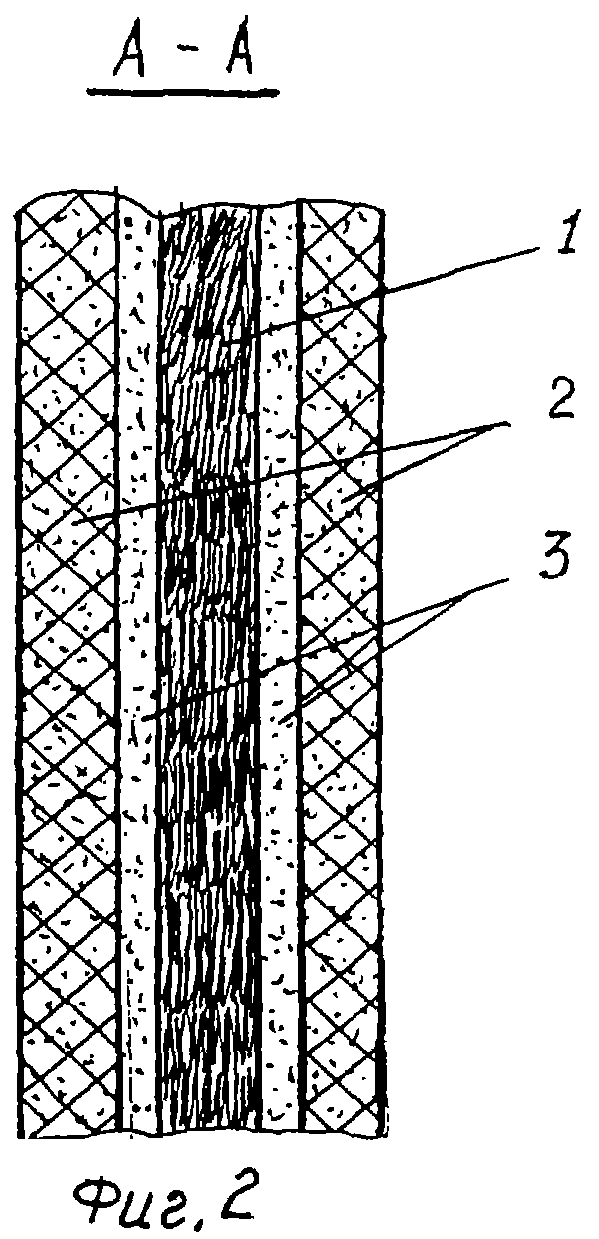

На фиг.1 изображена структура слоев электронагревательного элемента;

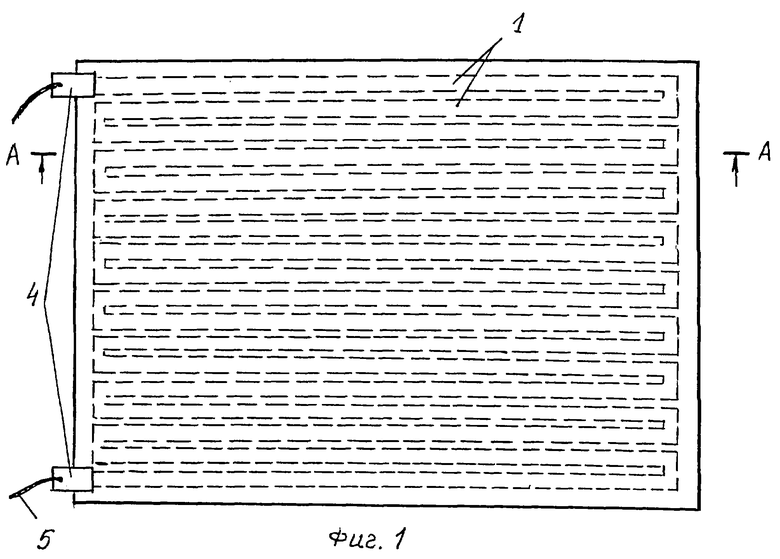

на фиг. 2 - продольный разрез конструкции по нагревательному элементу - сечение А-А на фиг.1.

Электронагревательный элемент содержит собственно углеродный нагреватель 1, плакированный слоями стеклоткани 2 при помощи полиамидного лака 3, переведенного при полимеризации в полиимид.

Отличительной особенностью данного углеродного нагревателя является высокая степень структурной ориентации углеродных молекул, что характеризует полученную макроструктуру по данным рентгеноструктурного анализа как квазимонокристалл углерода и что приводит к монохроматизации инфракрасного теплового излучения от плоскости нагревателя. Последнее повышает эффективность работы нагревателя при обогреве материалов, поглощающих данное инфракрасное излучение, что обеспечивает существенное снижение энергозатрат при сравнении с другими видами углеродных нагревателей.

Слои стеклоткани 2 имеют большую площадь и перекрывают нагревательный элемент 1. К выводам нагревательного элемента 1 прикреплены механически плоские шины 4 из фольги нержавеющей стали толщиной 0,3-0,5 мм. К шинам припаяны контактные провода 5.

При необходимости плакирование углеродного нагревателя слоями стеклоткани может быть проведено повторно.

Толщина углеродного нагревателя 1 составляет 0,5-1,0 от толщины обоих электроизоляционных слоев плакирующей стеклоткани, что обеспечивает быстрый нагрев элемента и его высокую надежность при термоциклировании в процессе работы.

Электронагревательный элемент подключается непосредственно к сети переменного или постоянного тока. При малой толщине электроизоляционных слоев и их достаточно высокой теплопроводности нагревательный элемент быстро выходит на номинальный режим работы при небольшом перепаде температур между поверхностью элемента и углеродным нагревателем.

Технология изготовления заявляемого электронагревательного элемента позволяет при малых затратах изготавливать элементы различных форм и размеров. В настоящее время имеется опыт изготовления и использования электронагревательных элементов мощностью до 40 до 4000 Вт площадью от 2..10-3м2 дo 0,8 м2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА И ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2387106C1 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ НАГРЕВАТЕЛЕЙ ЭЛЕКТРИЧЕСКИХ СТЕКЛОПЛАСТИКОВЫХ ТОНКОСЛОЙНЫХ | 2006 |

|

RU2346265C2 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 1997 |

|

RU2138927C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ГРАФИТОВОЙ ФОЛЬГИ, ФОЛЬГА И ПЛЕТЕНАЯ САЛЬНИКОВАЯ НАБИВКА | 2010 |

|

RU2429211C1 |

| КОМПОЗИЦИОННЫЙ ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ ПОВЕРХНОСТНОГО ТИПА | 1995 |

|

RU2088049C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2576303C1 |

| АРМИРОВАННАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2415108C2 |

| Способ изготовления нагревательного устройства | 1991 |

|

SU1802917A3 |

| НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ ШИРОКОГО СПЕКТРА ПРИМЕНЕНИЯ | 2018 |

|

RU2713729C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САЛЬНИКОВОГО КОЛЬЦА, САЛЬНИКОВОЕ КОЛЬЦО И САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 2012 |

|

RU2491463C1 |

Изобретение относится к области технологии изделий из углеродных материалов, к применению углеродных материалов для изготовления нагревательных элементов, а именно плоских нагревательных элементов, применяемых для обогрева жилых и производственных помещений, технологического оборудования, бытовых и медицинских приборов, пчелиных ульев и т.п. Цель изобретения - создание углеродного электронагревательного элемента пластинчатой формы из гибкого материала, дешевого и не сложного при изготовлении, с повышенной излучательной способностью в инфракрасной области для бытовой, медицинской и строительной техники. Изобретение заключается в том, что для получения монохроматизированного инфракрасного теплового излучения используется фольга терморасширенного графита толщиной 0,08-0,16 мм, плакированная стеклотканью полимеризуемым полиамидным лаком, причем толщина фольги составляет 0,5-1,0 от толщины плакирующих слоев. 2 ил.

Электронагревательный элемент на основе фольги терморасширенного графита, размещенной между электроизоляционными слоями, отличающийся тем, что для получения монохроматизированного инфракрасного теплового излучения используется фольга толщиной 0,08-0,16 мм, плакированная стеклотканью полимеризуемым полиамидным лаком, причем толщина фольги составляет 0,5-1,0 толщины плакирующих слоев.

| Нагревательная панель | 1990 |

|

SU1811035A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЙ | 1992 |

|

RU2076085C1 |

| DE 19538686, 24.04.1997. | |||

Авторы

Даты

2004-01-10—Публикация

2002-05-31—Подача