(54) НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ

ПОЛИАМИДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиамида | 1974 |

|

SU614120A1 |

| Способ получения полиамидов | 1980 |

|

SU931724A1 |

| СПОСОБ ПЛАВЛЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2203180C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СОПОЛИАМИДОВ С ТЕМПЕРАТУРАМИ ПЛАВЛЕНИЯ ВЫШЕ 265°C | 2005 |

|

RU2450031C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПОЛИАМИДОВ, СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИКАПРОЛАКТАМА И ПОЛИКАПРОЛАКТАМ С МОЛЕКУЛЯРНЫМ ВЕСОМ 3000-14000 Г/МОЛЬ | 1994 |

|

RU2144048C1 |

| Способ переработки вторичного сырья на основе полиэтилена, предназначенного для использования в антикоррозионном покрытии трубопроводов | 2019 |

|

RU2698663C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2000 |

|

RU2188262C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ОТНОСИТЕЛЬНОЙ ПЛОТНОСТИ ПОЛИАМИДА | 1991 |

|

RU2086574C1 |

| Способ получения поликапроамида | 1977 |

|

SU688506A1 |

| СИЛАНОСШИВАЕМАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ВТОРИЧНОГО ПОЛИЭТИЛЕНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2023 |

|

RU2806977C1 |

Изобретение относится к непрерывным способам попучения полиамидов гищпитической попимеризацией пактамов в присутствии воды, из водных растворов солей диаминов и дикарбоновых кис пот, а также из Ш аминокарбоковых кислот в присутствии воды под давлением в две стадии - под высоким давлением на первой стадии и при его понижении на второй с одновременным удалением воды из реакционной системы.

Особенность указанных процессов получения полиамидов - присутствие воды как одного из компонентов этой реакционной системы, которая либо вводится в нее, либо образуется в течение первой стадии.

Получение полиамидов по предлагаемому способу ведут при температуре выше температуры плавления полимера в присутст вии добавок: катализаторов, ста- би1юзаторов и регуляторов молекулярного веса.

Повышенное давление на первой стадии давление вьпле атмосферного, при кото-

ром процесс попучения указанных полиамидов идет с достаточной для практнчеоких цепей скоростью. Давление на первой стадии в указанных процессах поддерживают обычно 1О-15 атм и выше.

Известны непрерьганые способы получения полиамидов в две стадии при разном давлении на них с использованием разных способов передачи расплава из зоны высокого в зону низкого давления, т. е. с первой стадии на вторую.

Известен непрерывный способ получения полиамида, 6О%-й водный раствор соли диаминокарбоновой кислоты полиме- ризуют на первой стадии в автоклаве под давлением 1б атм, а затем на второй стадии - при атмосферном давлении. Расплав с содержанием 5-10% воды пос-г пе первой стадии поступает со скоростью О,4-О,5 кг/мин в кошацевое сопло, в ко тором давление падает с 18 атм до атмосферного. На выходе из сопла расплав вспенивается распыляется и благодаря пони}||ению давления из него испаряется вода. При этом он охлаждается. Чтобы предотвратить этл

охлаждение, расплав направпяют на нагретое металлическое тепо с хорошей теппо проводностью, имеющее форму цилиндра, пластины и т. п., температура которого выше температуры расплава на 30«.50 С Затем расплав поступает на вторую ста-« .дню процесса.

Недостатком известного способа, является:

понижении давления после выхода jia , сопла. Металлическое теподопжно иметь при этом достаточно большую поверхность нагрева и перегрев не менее, чем на 50-80 С, чтобы pacnnasj подаваемый со скоростью 0,4-0,5 кг/мин снова нагрелся до первоначапьной температуры. Воспроизведение этого способа дроссели рования показало, что расппав полимера охлаждается от первоначапсьной температу ры 27о С до 26ОС, благодаря чему сильно густеет из-за повышения вязкости и необходимая поверхность металлического тела для компенсации тепловых

S потерь составляет 25 м. Охлаждение

расплава при дросселировании, т. е, не- ,изотермищ-юсть режима его течения, через кольцевое соппо и необходимая вепичина поверхности металлического тела затрудняют стационарное устойчивое проведение процесса,

ней в виде отдепьнь)х струй, которые не нагреваются до одинаковой температуры. Это явление затрудняет стационарное ус тойчивое проведение процесса .и спрсобст вует получению неоднородного по качест ву продукта.

его деструкции при соприкосновении с перегретой на 5О-80 С поверхностью металлического тела.

Цель изобретения - устранение ука.занных недостатков и проведение процесс получения полиамидов в стационарном устойчивом режиме и предотвращение механохимической деструкции полимера.

Это достигается тем; что передачу расплава с первой стадии на вторую осуществляют дросселированием, в изотермическом режиме при температуре расплава на первой стадии, сначала понижая давление до равновесного в условиях реакции парциального давления водяного пара при скорости течения расплава о, 2-5 м/сек, затем - до конечного давления на второй стадии процесса, при скорости течения расплава 20-90 м/сек.

При передаче расплава с первой стадии высокого на стадию низкого давления путем его дросселирования, расплав представляет однородную жидкость.

Понижение давления в текущей жидкости расплаве осуществляют плавно, без скачков, при пропускании его по транспортирующему устройству с постоянным по длине поперечным сечением, которое соединяет обе стадии.

По мере продвижения расплава его давление все более понижается и достигает такой величины, при которой в нем начинают зарождаться мельчайшие пузырьки водяного пара. Это происходит в тот момент, когда давление в расплаве станет равным парциальному равновесному давлению водяного пара при темпера-, туре реакции. Величина давления зависит Ьт условий проведения реакции и вида мономера.

Например, для расплава капролактама, содержащего воду, парциальное равновесное давление пара равно 1 атм при температуре 25О С.

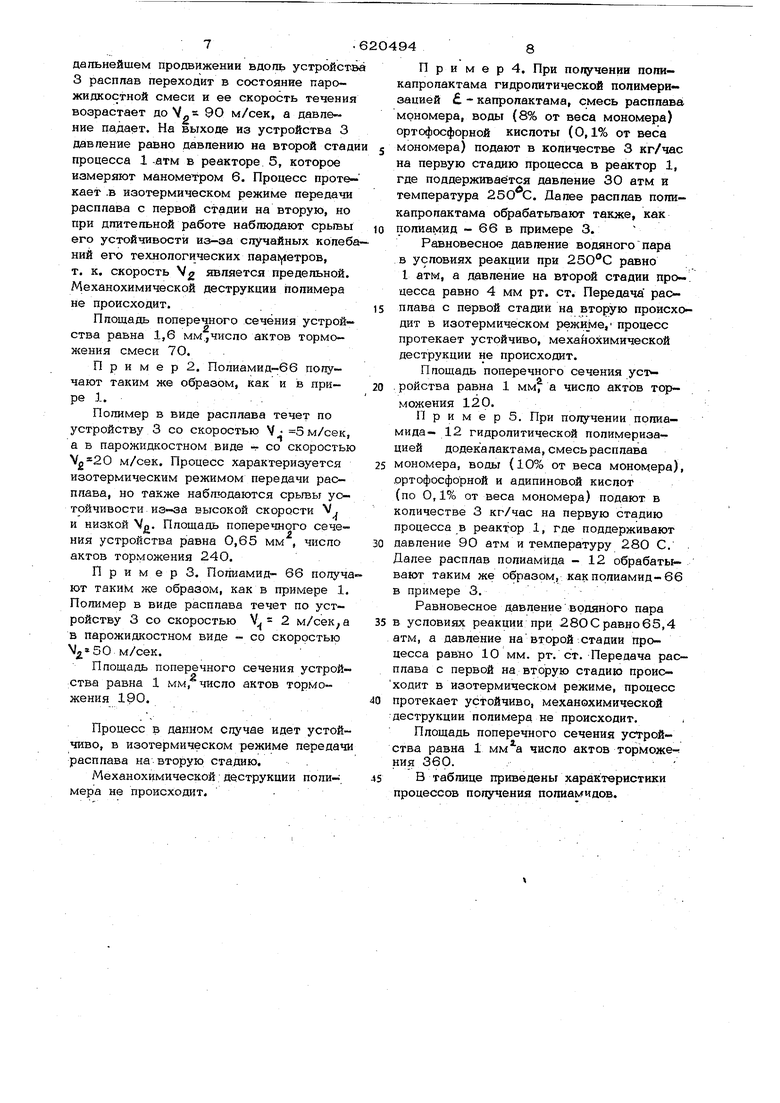

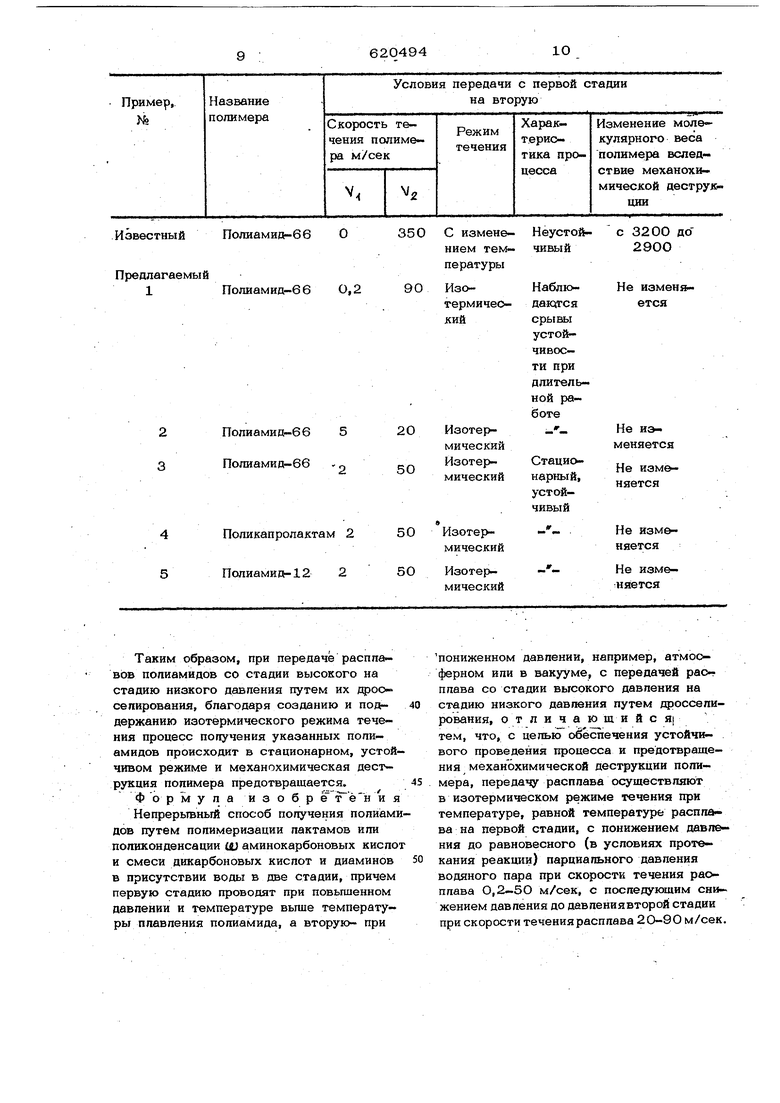

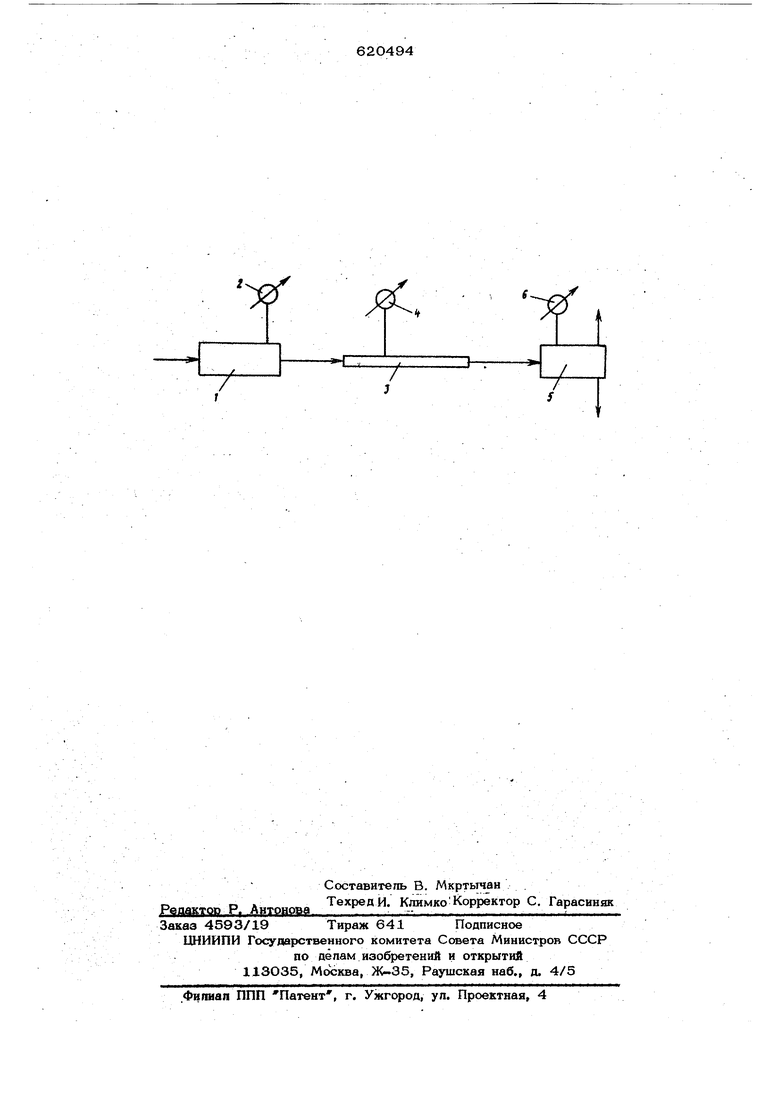

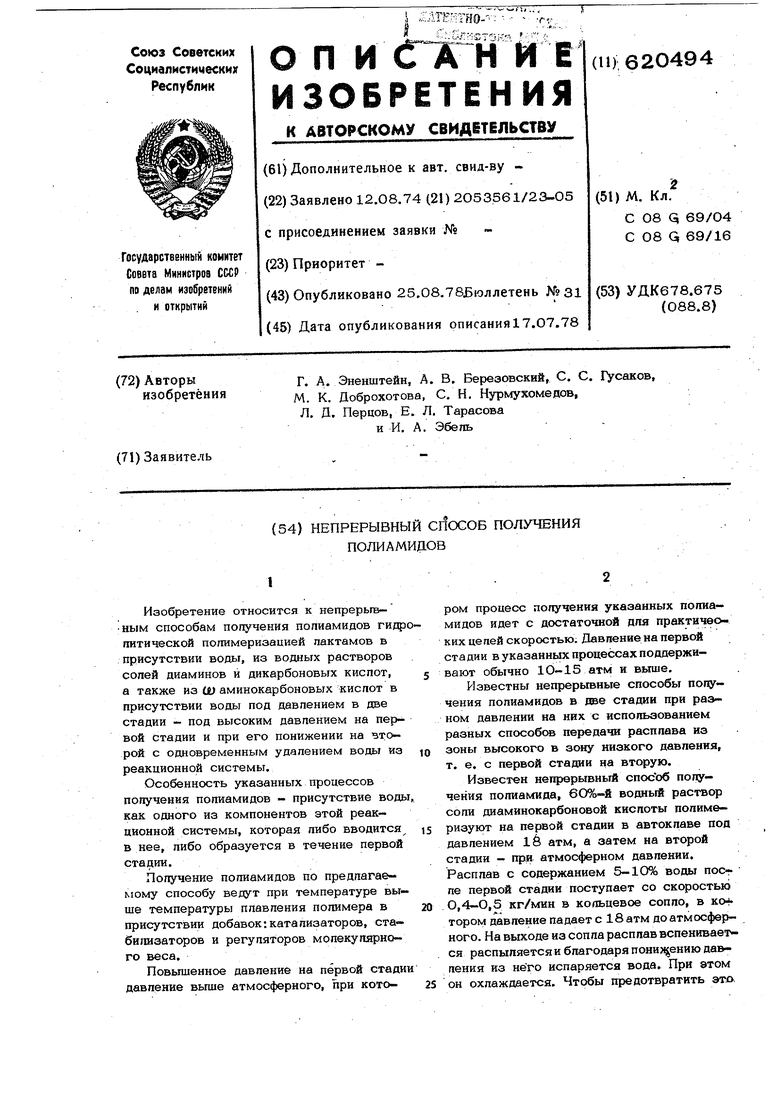

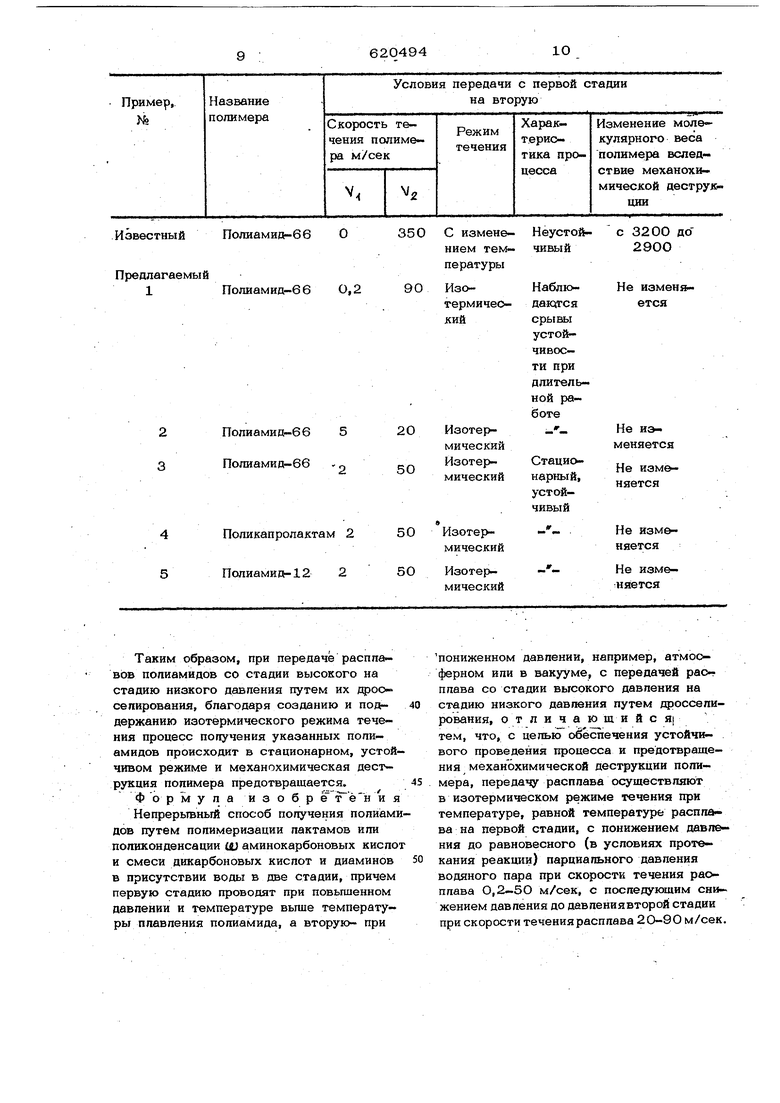

Расплав должен течь через устройство со скоростью 0,2-5 м/сек. При такой скорости происходит плавное понижение давления расплава и он практически не изменяет свою температуру. К расплаву подводится тепло, необходимое только для поддержания изотермичности режима течения, а перегрев устройства, как,например, у прототипа, не требуется, Площадь поперечного сечения и длина этой части транспортирующего устройства, по киторому течет жидкий расплав, должны обеспечивать заданные скорости его течения 0,2-5 м/сек и перепад давления при известной производительности. 5 При дальнейшем продвижении расплава давление в нем еще больше понижает ся, он вскипает и переходит в COCTOSIнио парожидкостной смеси капли распла пары воды, в которой объем паров прогрессивно увеличивается по мере пониже ния давления и скорость движения смес возрастает. Гашение скорости потока парожидкост ной смеси и постепенное понижение ее давления осуществляют путем многоразо вого, частого торможения на пути движения на вторую стадию, например, при течении смеси по другой части того же (Транспортирующего устройства с поспе- доватепьным рядом местных сопрогивлеПри каждом акте торможения давление в протекающей смеси падает на небольшую величину, а скорость ее гасится до необходимой. Для осуществления изотермического режима течения парожидкостной смеси ее скорость должна быть в интервале 20-9О м/сек. При этом тепло к смеси подводится только для .поддержания этого режима, а перегрев устройства, как, например, у прототипа, не требуется. Благодаря низкой по сравнению с прототипом скорости течения механо- химической деструкции полимера не прои ходит. Площадь поперечного сечения второй части транспортирующего устройства и его местных сопротивлений и число актов торможений, осуществляемых на пути движения парожидкостной смеси, допж ны обеспечить заданные перепад давле- ния и скорость течения 2О-9О м/сек пр известной производитепгьности, Поспе снижения давления до конечного значения расплав в виде парожидкост ной смеси поступает на дальнейшую поли меризацию на вторую стадию, с которой пары воды вьгоодятся из реакционной системы. Ес1ественно, что при понижении дав- пения в расплаве, из него могут испарят ся и затем удаляться из реакционной системы другие летучие компоненты, например, низкомопекулярные соединения. Кроме того, отсутствие явления охлаждения расплава гфи его передаче на вторую стадию по предлагаемому способу позволяет отказаться от громоздкого металлического тела, что упрощает аппаратурное оформление процесса. Благо даря этому расплав после понижения дав .пения до конечного значения поступает 4 сразу на полимеризацию на вторую стадию, а не на металлическое тело. На фиг. 1 представлена схема попу чения пот1амидов непрерывным способом. Получение полиамида из указанных выше исходных продуктов осуществляет ся следующим образом. Смесь исходных реагентов поступает в реактор 1 для проведения первой стадии процесса под высоким дав пением, которое измеряется манометром 2. После достижения необходимой степени полимеризации в ней, образовавшийся полимер поступает в транспортирующее устройство 3, служащее для передачи расплава на вторую стадию путем его дросселирования в изотермическом режиме. Давление в расплаве в текущем со скоростью 0,2-5 м/сек понижается плавно по мере его движения вдоль устройства. Как только оно достигнет величины парциального равновесного в условиях реакции давления водяного па ра, из расплава начинает интенсивно испаряться вода. Равновесное давление водяного пара, а значит и расплава измеряют манометром 4. Объем водяных паров увеличивается с понижением давления, и образующаяся парожидкостная смесь претерпевает на своем пути многоразовое торможение. Благодаря этому давление в ней падает плавно, а скорость ее течения составляет 20-90 м/сек. Парожидкостная смесь выходит из устройства 3 и поступает в реактс 5 для проведения второй стадии процесса, давление в котором, измеряют манометром 6. Готовый продукт выгружается снизу аппарата, а пары отводят сверху. Температура расплава в /стройстве 3 равна его температуре на первой стадии, т. е. передача расплава происходит в изотермическом режиме. Пример 1. При получении полиа- мида-66 из 60%-ного водного раствора соли адипиновокислого гексаметипендиа- мина с добавкой стабилизатора, смесь 3 кг/час подают на первую стадию процесса в реактор 1, где поддерживают давление 2О атм и температура 275°С. Давление в реакторе измеряют манометром 2. После достижения необходимой степени превращения расплав поступает в транспортирующее устройство 3 для передачи его на вторую стадию процесса. В устройстве расплав протекает сначала со скоростью ,2 м/сек и давление плавно понижается до равновесного в условиях реакции давления водяного пара, равного 7 атм при 275°С. Это давление измеряют манометром 4. При дальнейшем продвижении вдопь устройств 3 расплав переходит в состояние парожидкостной смеси и ее скорость течения возрастает до V,, 90 м/сек, а давление падает. На выходе из устройства 3 давление равно давлению на второй стад процесса 1-атм в реакторе 5, которое измеряют манометром 6. Процесс проте- кает .в изотермическом режиме передачи расплава с первой стадии на вторую, но при длительной работе наблюдают срьшы его устойчивости из-за случайных колеб ний его технологических napaiyieTpoB, т. к, скорость Vg является предельной. Механохимической деструкции полимера не происходит. Площадь поперечного сечения устройства равна 1,6 мм.,число актов торможения смеси 70. П р и м е р 2. Попиамид-66 получают таким же образом, как и JB прире 1.,. Потшмер в виде расплава течет по устройству 3 со скоростью V 5 м/сек, а в парожидкостном виде т со скоростью м/сек. Процесс характеризуется изотермическим режимом передачи расплава, но также наблюдаются срьгеы устойчивости из-за высокой скорости V. и низкой Мд. Площадь поперечного сечения устройства равна 0,65 мм , число актов торможения 24О. П р и м е р 3. Полиамид- 66 получа ют таким же образом, как в примере 1. Попшмер в виде расплава течет по устройству 3 со скоростью V 2 м/сек; а в парожидкостном виде - со скоростью 50 м/сек. Площадь поперечного сечения устройства равна 1 мм, число актов торможения 190. Процесс в данном случае идет устойчиво, в изотермическом режиме передачи расплава на вторую стадию. Механохимической деструкции полимера не происходит. П р и м е р 4, При попучении попи- капролактама гидролитической полимеризацией . - капролактама, смесь расплава мономера, воды (8% от веса мономера) ортофосфорной кислоты (0,1% от веса мономера) подают в количестве 3 кг/час на первую стадию процесса в реактор 1, где поддерживается давление 30 атм и температура 250 С. Далее расплав попикапропактама обрабатьгаают также, как полиамид - 66 в примере 3. Равновесное давление водяного пара в условиях реакции при 25ОС равно 1 атм, а давление на второй стадии про-. цесса равно 4 мм рт. ст. Передача расплава с первой стадий на вторую происходит в изотермическом режиме, процесс протекает устойчиво, Механохимической деструкции не происходит. Площадь поперечного сечения уст- ройства равна 1 мм, а число актов торможения 120. П р и м е р 5. При получении полиамида- 12 гидролитической полимеризацией додекалактама, смесь расплава мономера, воды (10% от веса мономера), ортофосфорной и адипиновой кислот (по 0,1% от веса мономера) подают в количестве 3 кг/час на первую стадию процесса в реактор 1, где поддерживают давление 90 атм и температуру 280 С. Далее расплав полиамида - 12 обрабатывают таким же образом, как полиамид-66 в примере 3. Равновесное давление водяного пара в условиях реакции при 280Сравно65,4 атм, а давление на второй стадии процесса равно 10 мм. рт. ст. Передача расплава с первой на вторую стадию происходит в изотермическом режиме, процесс протекает устойчиво, Механохимической деструкции полимера не происходит. Площадь поперечного сечения устройства равна 1 число актов торможения 360.. В таблице приведены характеристики процессов получения полиамидов.

Таким образом, при передаче расплавов полиамидов со стадии высокого на стадию низкого давления путем их дросселирования, благодаря созданию и поогдержанию изотермического режима течения процесс получения указанных полиамидов происходит в стационарном, устойчивом режиме и механохимическая деструкция полимера предотвращается. Формула и 3 о б р ё и я Непрерьтньгй способ получения полиамидов путем полимеризации лактамов или поликонденсации ш аминокарбоновых кислот и смеси дикарбоновых кислот и диаминов в присутствии воды в две стадии, причем первую стадию проводят при повышенном давлении и температуре вьпие температуры плавления полиамида, а вторую- при

пониженном давлении, например, атмосферном или в вакууме, с передачей расплава со стадии высокого давления на стадию низкого давления путем ;фосселирования, о т л и ч а ю щ и и с Я| тем, что, с целью обеспечения устойчивого проведения процесса и предотвращения механохимической деструкции полимера, передачу расплава осуществляют в изотермическом режиме течения при температуре, равной температуре расплава на первой стадии, с понижением давления до равновесного (в условиях протекания реакции) парциального давления водяного пара при скорости течения расплава О,2-5О м/сек, с последующим снижением давления до давлениявторой стадии при скорости течения расплава 20-90 м/сек.

Авторы

Даты

1978-08-25—Публикация

1974-08-12—Подача