Изобретение относится к области газо- и нефтеперерабатывающей промышленности, а именно к процессам получения легких газообразных и жидких углеводородов путем деструктивно-каталитической переработки пропана с применением катализатора тетрахлорферрат натрия (ТХФН) в расплаве при температуре 400-500°С, и реализации процесса по схеме барботажа сырья через слой расплава катализатора при скорости подачи сырья 1-3 ч-1.

Известен катализатор для получения из легких олефиновых углеводородов продуктов их димеризации, содимеризации и олигомеризации (Фельдблюм В.Ш., Баранова Т.И., Суровцев А.А., Пасхин В.М., Масагутов P.M., Морозов Б.Ф., Ган Т.О., Розенбаум Б.М., Кисельников Е.Г., Габутдинов М.С., Гусев Ю.В. Авторское свидетельство СССР SU 1599084 А1, 1986). В состав активной фазы катализатора входят, % мае: NiO 15-80, силикат никеля 10-55; остальное - носитель. В качестве носителя в известном способе используют оксид кремния и/или алюминия. Кроме того, катализатор содержит промотер - R2AlOR и R3Al в молярном соотношении 0,1-10, где R - С3Н5, i-C4H9. Применение катализатора по известному способу позволяет достигает конверсии этилена в продукты до 26-31% мас., при этом селективность процесса по целевым бутиленам составляет 91-96% маc. Осуществление каталитической конверсии пропилена в тех же условиях позволяет достигать величин конверсии до 81-92% мас. Процесс реализуется в стальном трубчатом реакторе со стационарным слоем насыпного катализатора, на который сверху в потоке воздуха подается активатор (промотор) и сырье - этилен. Катализатор активируют в течение 2 часов при температуре 550°С, а затем реакцию димеризации этилена в целевые продукты проводят при давлении 20 атм и непрерывном нагревании загруженного сырья - этилена - в реакторе до 100°С в течение 80 часов. Полученные продукты анализируют хроматографически, а катализатор после 80 часов работы регенерируют в течение 2 часов азотовоздушной смесью. Недостатком данного способа является жесткий режим осуществления процесса с длительным 80-часовым компримированием сырья до высокого давления в 20 атм. При этом не достигается полная конверсия этилена, и выход продуктов составляет не более 26-31% мас.

Известен также процесс каталитической переработки легких газов коксования (Weici W., Xiaoguang L., Fei G. Recovery Liquid Hydrocarbon from Delayed Coking Gas in Catalytic Cracking Unit [J]. Chemical Engineering of Oil & Gas, 2009, Vol. 2, P. 009) с целью получения жидких углеводородов. Процесс предлагается реализовать на установке каталитического крекинга в регламентных условиях. При выборе данной технологии выход сухого газа достигает 4,62%, а выход жидких углеводородов - до 16,67%. Недостатком данного способа является недостаточно высокая конверсия газообразного сырья в целевые продукты.

Известен также катализатор для процесса жидкофазной изомеризации н-парафинов (Далин М.А., Лобкина В.В., Плаксунова С.Л. Авторское свидетельство СССР №671836, 05.07.1979). Процесс осуществляют с использованием катализатора, содержащего хлористый алюминий (40-50 мас. частей) и включающего дополнительно диэтиловый эфир (10-15 мас.частей) и н-гексан (остальное). Катализатор представляет собой жидкофазное алюмоорганическое соединение, полученное при нагревании до 90°С в течение 20 минут. Процесс каталитической конверсии парафинов нормального строения в изомерные продукты осуществляют в стационарном реакторе с нагреванием реакционной смеси до температуры 110°С в течение 50 мин. Конверсия н-гексана составляет 81% мае, выход изопарафина 76% мас.

Наиболее близким к предлагаемому изобретению является процесс конверсии природного газа в спирты и алканы (Кадыров P.P., Язев В.А., Гузеев В.В., Кадыров Р.Ф., Тарасов А.Л.,Лищинер И.И., Малова О.В., Гузеева Т.И., Пресняков Н.И., Блиничев В.Н., Беляев А.Ю. Виленский Л.М. Автоматизированный газоперерабатывающий комплекс «GTL», 2015). Процесс осуществляют в нагреваемом трубном пространстве в четырех параллельных реакторах, в которые одновременно подаются природный газ и окислитель. Далее смесь непрореагировавшего сырья и полученных продуктов поступает в теплообменник, где происходит их охлаждение и разделение. Далее полученная продукция поступает в блок синтеза из спиртов высокооктанового бензина, бензина с низким содержанием бензола и дурола. Этот этап отличается тем, что катализатор для получения высокооктановых бензинов нагревают в изотермическом реакторе с тепловыми трубами до температуры 280-320°С. Процесс контактирования сырья с катализатором, нагретым в изотермическом реакторе с тепловыми трубками, осуществляют при температуре 360-420°С, давлении 0,1-1 МПа при подаче в реактор сырья с объемной скоростью подачи 1-5 ч-1. Выход бензина из спиртов составляет от 95% мас. по исходному газообразному сырью, конверсия метанола составляет 99-100% мас. Отмечается производительность процесса равная 0,6 т бензина /1 т катализатора в час. Межрегенерационный пробег катализатора составляет 500 часов.

Недостатком способа является высокая энергозатратность метода из-за необходимости осуществления многостадийного процесса. Причем реакции первой стадии в блоке прямого синтеза спиртов осуществляются с недостаточно высокой конверсией, в связи с чем непрореагировавшее сырье сбрасывается в топливные системы. Процессы второй стадии получения бензинов из спиртов характеризуются высокой конверсией, однако осуществляются при повышенном давлении из спиртов, получаемых с низкими выходами на первой стадии, и представляют собой высокозатратную энергоемкую систему реакторов.

Целью предлагаемого способа получения катализатора является достижение высокой эффективности по превращению пропана в газообразные и жидкие продукты с одностадийным осуществлением процесса без использования окислительной среды и технологий с изменением давления. Для достижения данной задачи использовали катализатор тетрахлорферрат натрия (ТХФН) смешением одномолярных количеств исходных безводных компонентов хлоридов натрия и железа. Используемые реактивы соответствовали квалификации «химически-чистый» с содержанием основного компонента более 99,0%. Спекание солей NaCl и FeCl3 взятых в стехиометрическом соотношении, проводилось при температуре 330±1°С с получением расплава ТХФН. Для этого исходные компоненты помещались в лабораторный реактор, который нагревался до рабочей температуры от 350 до 400°С и выдерживался в течение 15 минут. В результате таким способом также удалялась часть адсорбированной влаги. После получения однородного состава, расплав считался готовым для проведения экспериментальных исследований.

Сырьем термокаталитической деструкции был выбран чистый пропан по ГОСТ 10879 (содержание пропана не менее 92,5% мас.). Переработку пропана проводили на опытной установке с реактором «барботажного» типа с объемом обогреваемой зоны 250 см3. Сырье подавалось с помощью перистальтического насоса типа РР-2-1Б в печь предварительного нагрева, после чего сырье поступало в нижнюю часть реактора с расплавленным слоем катализатора через систему термостойких стеклянных капилляров. Обогрев реакционной зоны осуществлялся с помощью лабораторной трубчатой печи PTF 12/50/250. Контроль температуры осуществляли с помощью термопары и регистрировали потенциометром. Продукты деструкции конденсировались в системе холодильников, жидкий продукт поступал в приемник конденсата. Газообразные продукты, пройдя через ловушку, поступали барабанный счетчик с жидкостным затвором для количественного определения. Состав газообразных продуктов определяли на газовом хроматографе Хроматэк - Кристалл 5000 на капиллярной колонке с использованием детектора ДТП. Жидкие продукты анализировали на хромато-масс-спектрометре Shimadzu GCMS-QP2020 с применением капиллярной колонки Rxi-5 ms. В таких условиях в исследованном диапазоне экспериментальных условий пропан подвергался полной переработке в продукты превращения за один проход, а температура в реакционной зоне и скорость подачи пропана в зону барботажа определяли получаемое в результатеэксперимента соотношение газообразных и жидких продуктов между собой. Эффективность исследованного катализатора ТХФН иллюстрируется следующими примерами.

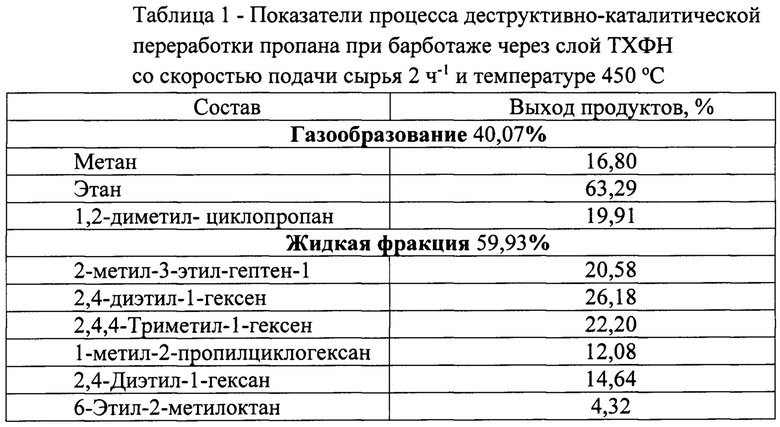

Пример 1. Процесс каталитической переработки пропана осуществляют в реакторе барботажного типа с объемом обогреваемой зоны 250 см3. В качестве сырья используют пропан (ГОСТ 10879) с содержанием основного вещества не менее 92,5% мас. и в реакционной зоне поддерживают температуру 450°С, а пропан подают в зону барботажа со скоростью 2 ч-1. Каталитическая переработка пропана протекает с полным превращением в газообразные и жидкие продукты, выход и соотношение которых в данных условиях приведен в таблице 1.

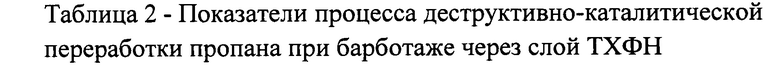

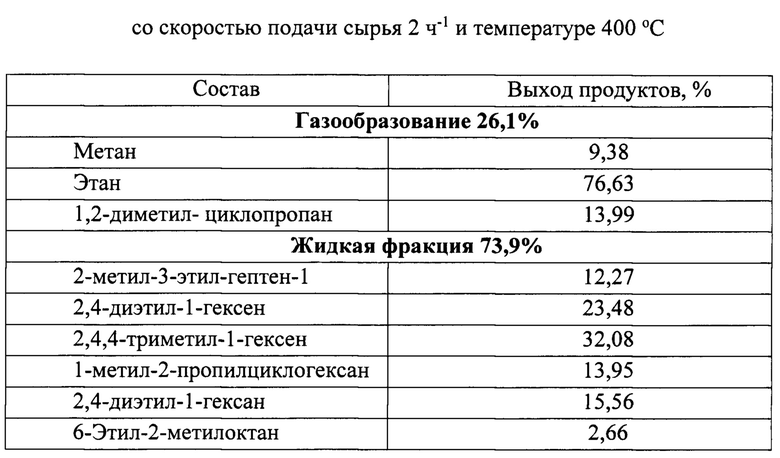

Пример 2. Процесс каталитической переработки пропана осуществляют аналогично примеру 1 с тем отличием, что в реакционной зоне барботажа поддерживают температуру 400-500°С. Результаты приведены в таблицах 2-3.

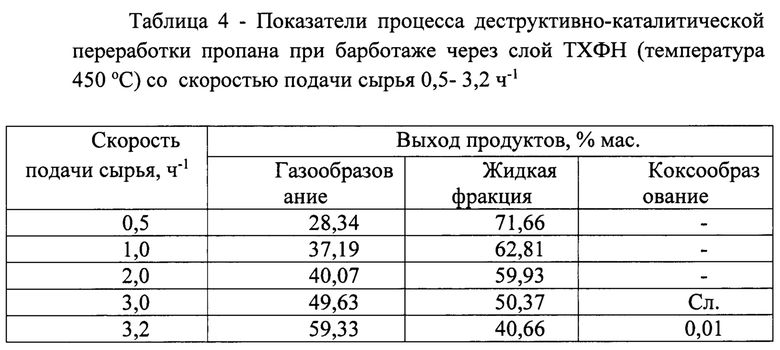

Пример 3. Процесс каталитической переработки пропана осуществляют аналогично примеру 1 с тем отличием, что скорость подачи сырья в зону барботажа изменяют в пределах 0,5-3,2 ч-1. При скоростях подачи за выше 3,0 ч-1 отмечены процессы, приводящие к появление следов коксообразных веществ, что и определило ограничение скорости подачи сырья диапазоном 1-3 ч-1.

Представленные данные показывают, что в процессе деструктивно-каталитической переработки пропана в реакторе барботажного типа в температурном интервале 400-500°С и при скоростях подачи сырья 1-3 ч-1 высокую эффективность проявляет катализатор тетрахлорферрат натрия в расплаве, полученный сплавлением стехиометрических количеств исходных компонентов. В процессе переработки пропана в слое катализатора происходит его эффективное превращение газообразные и жидкие углеводороды состава C1-С11.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ каталитической переработки пропана тетрахлорферрата калия | 2022 |

|

RU2800445C1 |

| Способ получения смеси ароматических и алифатических углеводородов путем каталитической переработки пропана | 2022 |

|

RU2797214C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ГАЗООБРАЗНЫХ И ЖИДКИХ УГЛЕВОДОРОДОВ ПУТЕМ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ БЕНЗИНА ТЕРМИЧЕСКОГО КРЕКИНГА | 2022 |

|

RU2794942C1 |

| Способ получения газообразных и жидких углеводородов каталитической переработкой растительного масла | 2022 |

|

RU2795002C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ ИЛИ КОНЦЕНТРАТОВ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С РАЗЛИЧНЫМ РАСПРЕДЕЛЕНИЕМ ПОТОКОВ ОКСИГЕНАТА И ОЛЕФИНСОДЕРЖАЩЕЙ ФРАКЦИИ | 2020 |

|

RU2747869C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА ЖИДКОГО УГЛЕВОДОРОДНОГО ПРОДУКТА | 2020 |

|

RU2747931C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ С РАСПРЕДЕЛЕНИЕМ ПОТОКОВ ОКСИГЕНАТА И ДВУХ ОЛЕФИНСОДЕРЖАЩИХ ФРАКЦИЙ | 2020 |

|

RU2747866C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА ЖИДКОГО УГЛЕВОДОРОДНОГО ПРОДУКТА | 2020 |

|

RU2747864C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ ИЛИ КОНЦЕНТРАТОВ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С РАЗЛИЧНЫМ РАСПРЕДЕЛЕНИЕМ ПОТОКОВ ОКСИГЕНАТА И ОЛЕФИНСОДЕРЖАЩЕЙ ФРАКЦИИ И ДОБАВЛЕНИЕМ ВОДЫ | 2020 |

|

RU2747867C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ ИЛИ КОНЦЕНТРАТОВ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2020 |

|

RU2747870C1 |

Изобретение относится к области газо- и нефтепереработки, в частности к процессам получения легких газообразных и жидких углеводородов путем деструктивно-каталитической переработки пропана. Изобретение представляет собой способ получения газообразных и жидких углеводородов путем деструктивно-каталитической переработки пропана. Способ характеризуется тем, что с целью повышения выхода газообразных и жидких продуктов процесс осуществляют с использованием катализатора тетрахлорферрат натрия в расплаве при температуре 400-500°С и барботаж сырья через слой расплава катализатора проводят при скорости подачи сырья 1-3 ч-1. Использование предлагаемого изобретения позволяет достичь высокой эффективности по превращению пропана в газообразные и жидкие продукты с одностадийным осуществлением процесса без использования окислительной среды и технологий с изменением давления. 4 табл., 3 пр.

Способ получения газообразных и жидких углеводородов путем деструктивно-каталитической переработки пропана, отличающийся тем, что с целью повышения выхода газообразных и жидких продуктов процесс осуществляют с использованием катализатора тетрахлорферрат натрия в расплаве при температуре 400-500°С и барботаж сырья через слой расплава катализатора проводят при скорости подачи сырья 1-3 ч-1.

| Путевое тормозное устройство | 1933 |

|

SU38191A1 |

| Форсунка для двигателей внутреннего горения | 1926 |

|

SU6017A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2005 |

|

RU2280021C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ С-С И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2402514C1 |

| EA 200900069 A1, 30.12.2009 | |||

| CN 107879875 A, 06.04.2018 | |||

| WO 2012078511 A2, 14.06.2012 | |||

| US 4293722 A, 06.10.1981 | |||

| US 5306854 A, 26.04.1994. | |||

Авторы

Даты

2022-10-05—Публикация

2022-01-10—Подача