Изобретение относится к цветной металлургии и может быть применено для переработки смешанных вольфрамооловянных концентратов, получения вольфрамата кальция и соединений олова.

Известен способ переработки вольфрамитового концентрата (Каминский Ю.Д., Маценко Ю.А., Полугрудов А.В., Копылов Н.И., Макаров Е.П. Способ переработки вольфрамитового концентрата. Патент РФ 2094511 МКИ 6 С 22 В 34/36, 1997), осуществляемый при нагревании шихты с массовым соотношением компонентов в ней, мас. %: гюбнеритовый концентрат: (К, Na) нитрат: сода, равным 1:(1,4-0,7): (0,7-0,3) в жидкой газовой ванне при температуре 320-550oС. Полученный сплав подвергают гидрометаллургической обработке по известной технологии с получением товарного вольфрамового продукта.

Однако известный способ имеет существенный недостаток. Наличие нитратов (К, Na) приводит к вредным выбросам в атмосферу. Технология непригодна для переработки концентратов, загрязненных примесями олова, поскольку последнее при обработке переходит в вольфрамовый продукт, снижая его качественные характеристики.

Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому изобретению является способ (Зеликман А.Н., Никитина Л. С. Вольфрам. М.: Металлургия, 1978, с. 33-34) переработки вольфрамового сырья путем спекания его с содой при 800-900oС с получением вольфрама в форме натриевой соли, выщелачивания полученного спека водой при 80-90oС и осаждения из полученного раствора вольфрамата кальция.

Недостатком способа является невозможность переработки вольфрамовых концентратов, загрязненных примесями олова и его соединений.

Техническим результатом является получении высококачественного сырья для производства ферровольфрама и соединений олова.

Технический результат достигается тем, что в способе переработки вольфрамового концентрата, включающем спекание концентрата с содой, водное выщелачивание полученного спека, осаждение из раствора вольфрамата кальция, перед спеканием с содой выполняют восстановительный обжиг концентрата, кислотное выщелачивание восстановленного концентрата, отделение раствора от концентрата и осаждение олова из полученного раствора. Остаток после кислотного выщелачивания затем спекают с содой и после выщелачивания и осаждения извлекают вольфрам в виде вольфрамата кальция.

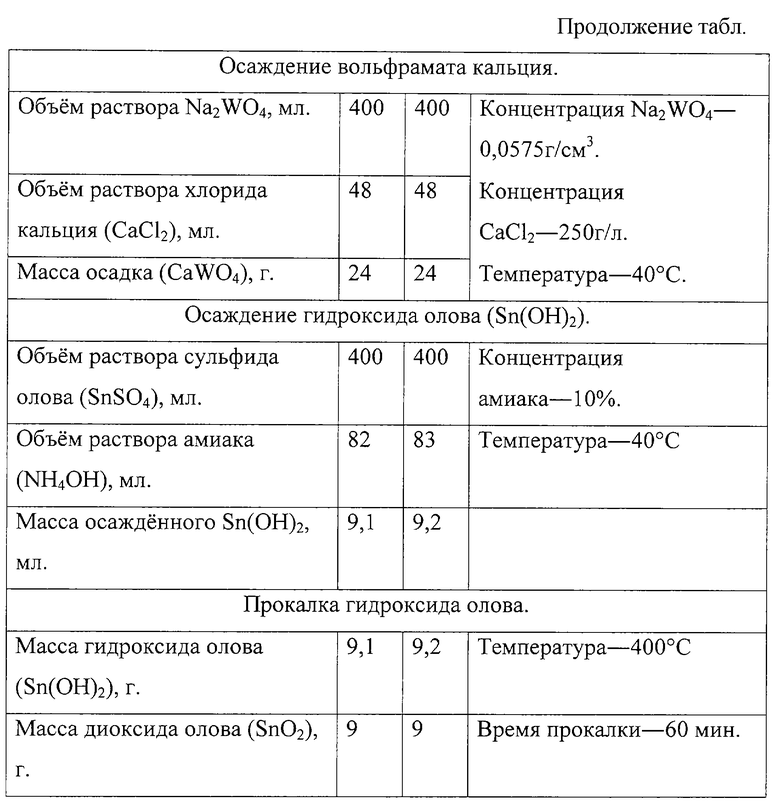

Сущность изобретения поясняет чертежом, на котором изображена последовательность операций, выполняемых при переработке смешанного вольфрамооловянного концентрата.

Пример выполнения способа:

1-й восстановительный обжиг.

После подготовки исходных материалов компоненты шихты смешивают в заданном соотношении и загружают в тигель. Сверху насыпают слой угля, покрывающий поверхность шихты, или применяют вакуумирование с целью предохранить верхние слои шихты от окисления. Восстановление протекает в электрической или топливной печи.

1-е кислотное выщелачивание.

После восстановительного обжига шихту загружают в автоклав. Для выщелачивания используют оборотный раствор, получаемый на стадии второго выщелачивания. Затем пульпу фильтруют, раствор отправляют на получение соединений олова, а твердый остаток на фильтре, в случае высокого содержания олова, после репульпации направляют на повторный восстановительный обжиг. В результате химического анализа твердого остатка первого кислотного выщелачивания в нем было установлено содержание олова (в пересчeте на SnO2) 3 мас.%. Дальнейшее извлечение вольфрамата кальция из концентрата привело к повышенному содержанию в нем олова и неполному извлечению олова в виде диоксида олова. Поэтому провели повторные восстановительный обжиг и кислотное выщелачивание.

2-й восстановительный обжиг.

К твердой фазе после репульпации и просушки добавляют уголь в количестве 10% от еe веса. Производят второй восстановительный обжиг.

2-е кислотное выщелачивание.

Полученную после второго обжига шихту направляют в автоклав для выщелачивания. Затем содержимое eмкости фильтруют и твeрдый остаток подвергают репульпации. Полученный раствор используют для первого кислотного выщелачивания. Твердый остаток подвергают 3-му восстановительному обжигу и выщелачиванию в случае наличия значительных остаточных концентраций олова в нем.

Спекание с содой.

Концентрат после второго кислотного выщелачивания и последующей репульпации смешивают с кальцинированной содой. Спекание проводят в трубчатой печи.

Водное выщелачивание.

Спек дробят и подвергают водному выщелачиванию. Затем содержимое eмкости фильтруют, а высушенный твeрдый остаток направляют на производство строительных материалов.

Осаждение вольфрамата кальция.

Из раствора, полученного при фильтровании на предыдущей стадии, осаждают вольфрамат кальция при помощи хлорида кальция. Раствор подвергают декантации. Полученный белый осадок после фильтрации подвергают сушке и получают вольфрамат кальция, являющийся сырьeм для производства ферровольфрама.

Осаждение гидроокиси олова.

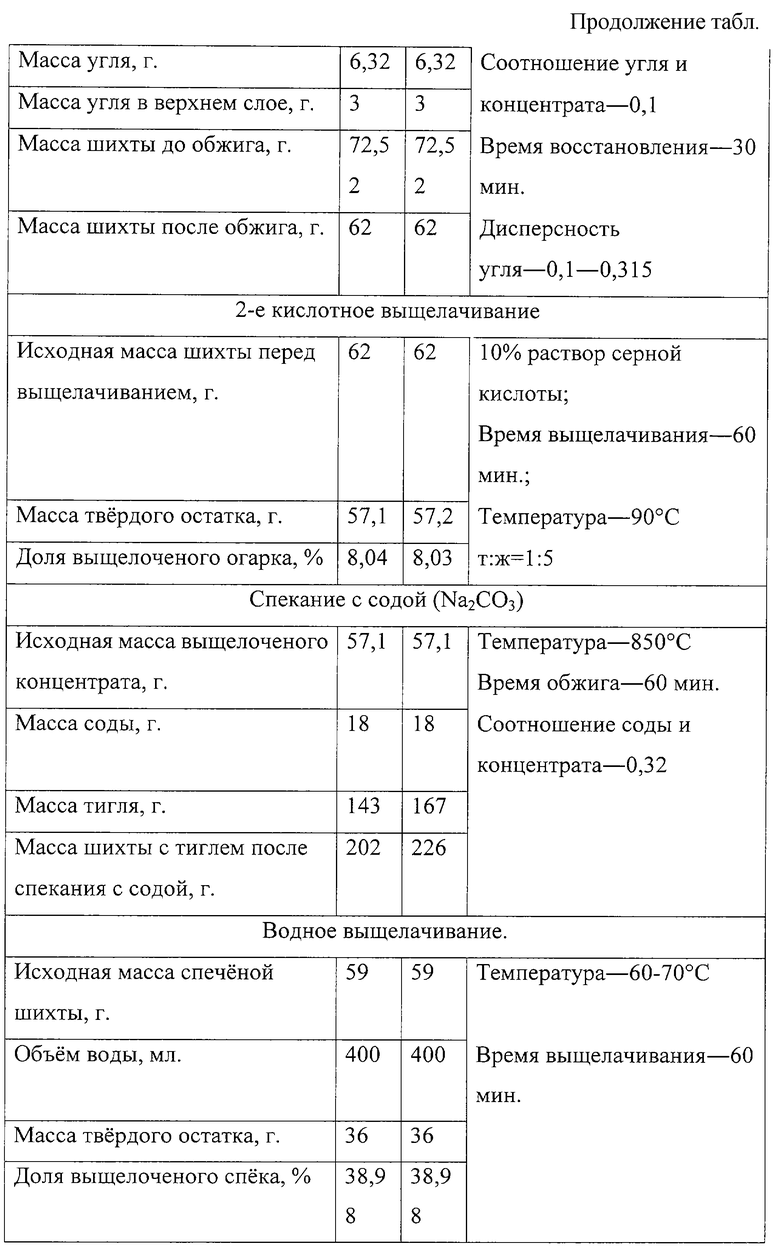

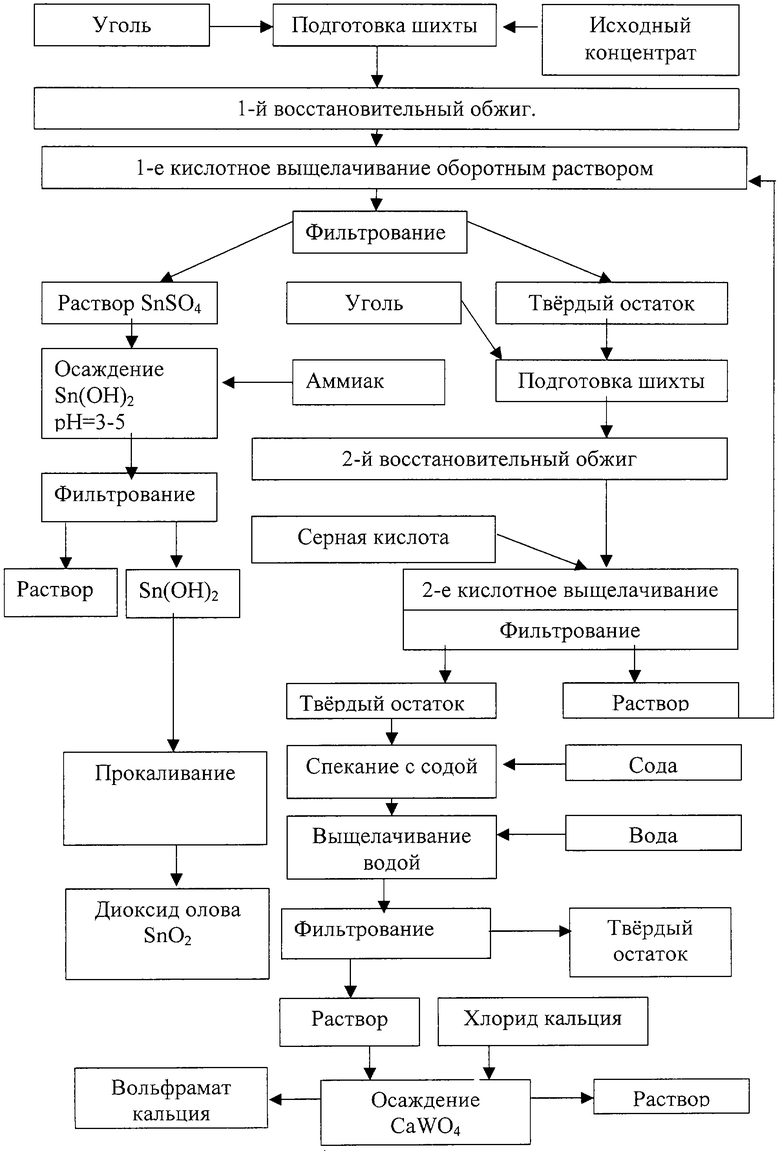

Из раствора, полученного после первого выщелачивания, осаждают гидроксид олова раствором аммиака при заданном рН. После получения белого осадка содержимое eмкости фильтруют. В результате прокаливания гидроксида олова получают диоксид олова. Результаты эксперимента и параметры приведены в таблице.

Химическим анализом установлено содержание олова в исходном концентрате (в пересчeте на SnO2): 12,0 мас.%, а в концентрате после второго обжига и выщелачивания 0,1 мас.%. Остаточное содержание олова (в пересчeте на SnO2) в вольфрамате кальция составляет 0,06 мас.%.

Предлагаемый способ позволяет получить чистый по олову и его соединениям вольфрамат кальция, а также гидроксид и диоксид олова. Извлечение вольфрама составило 97-98%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СМЕШАННОГО ВОЛЬФРАМО-ОЛОВЯННОГО КОНЦЕНТРАТА | 2003 |

|

RU2237739C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕШАННЫХ ВОЛЬФРАМО-ОЛОВЯННЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2273677C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМИТОВОГО КОНЦЕНТРАТА | 2005 |

|

RU2293132C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЬФРАМАТА КАЛЬЦИЯ | 2005 |

|

RU2291111C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ КОНЦЕНТРАТОВ | 2015 |

|

RU2605741C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЮБНЕРИТОВЫХ КОНЦЕНТРАТОВ | 1995 |

|

RU2091497C1 |

| Способ переработки вольфрамитовых и шеелитовых концентратов | 1935 |

|

SU50521A1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ПОБОЧНЫХ ПРОДУКТОВ И ОТХОДОВ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1999 |

|

RU2180012C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМИТОВОГО КОНЦЕНТРАТА | 1995 |

|

RU2094511C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫННЫРИТА С ПОЛУЧЕНИЕМ КАЛИЙНЫХ УДОБРЕНИЙ И ГЛИНОЗЕМА | 2023 |

|

RU2820256C1 |

Изобретение относится к цветной металлургии и может быть применено для переработки смешанных фольфрамооловянных концентратов, получения вольфрамата кальция и соединений олова. Технический результат состоит в получении высококачественного сырья для производства ферровольфрама и соединений олова. В способе переработки сначала производят восстановительный обжиг концентрата, затем обожженный концентрат подвергают кислотному выщелачиванию. Полученный раствор направляют на извлечение олова по известной технологии, а из твердого остатка после кислотного выщелачивания путем спекания с содой, последующего водного выщелачивания и осаждения извлекают вольфрам в виде вольфрамата кальция. Способ позволяет получить чистый по олову и его соединениям вольфрамат кальция, а также гидроксид и диоксид олова. Извлечение вольфрама составило 97-98%. 1 табл., 1 ил.

Способ переработки вольфрамового концентрата, включающий спекание концентрата с содой, водное выщелачивание полученного спека, осаждение из раствора вольфрамата кальция, отличающийся тем, что перед спеканием с содой выполняют восстановительный обжиг концентрата, кислотное выщелачивание восстановленного концентрата, отделение раствора от концентрата и осаждение олова из полученного раствора.

| ЗЕЛИКМАН А.Н | |||

| и др | |||

| Вольфрам | |||

| - М.: Металлургия, 1978, с.33 и 34 | |||

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМИТОВОГО КОНЦЕНТРАТА | 1995 |

|

RU2094511C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВОЛЬФРАМА, СКАНДИЯ, ЖЕЛЕЗА И МАРГАНЦА ИЗ ВОЛЬФРАМСОДЕРЖАЩЕГО СЫРЬЯ | 1992 |

|

RU2020175C1 |

| Способ переработки гюбнеритовых концентратов | 1979 |

|

SU861318A1 |

| 0 |

|

SU192334A1 | |

| US 3767384, 23.10.1973 | |||

| Устройство для защиты трехфазного электродвигателя | 1985 |

|

SU1328876A1 |

Авторы

Даты

2004-01-20—Публикация

2002-06-18—Подача