Изобретение относится к цветной металлургии и может быть применено для переработки вольфрамо-оловянных концентратов, получения вольфрамата кальция и соединений олова.

Известен способ переработки вольфрамового концентрата (Патент РФ №2094511, МКИ 6 С 22 В 34/36, 1997), осуществляемый при нагревании шихты с массовым соотношением компонентов в ней, мас.%: гюбнеритовый концентрат: (К, Na) нитрат: сода, равном 1:(1,4-0,7):(0,7-0,3) в жидкой ванне при температуре 320-550°С. Полученный сплав подвергают гидрометаллургической обработке по известной технологии с получением товарного вольфрамового продукта.

Однако известный способ имеет существенный недостаток. Наличие нитратов (К, Na) приводит к вредным выбросам в атмосферу. Технология не пригодна для переработки концентратов загрязненных примесями олова, поскольку последнее при обработке переходит в вольфрамовый продукт, снижая его качественные характеристики.

Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому изобретению является способ (Зеликман А.Н., Никитина Л.С. Вольфрам. - М.: Металлургия, 1978, с.33-34) переработки вольфрамового сырья путем спекания его с содой при температуре 800-900°С с получением вольфрама в форме натриевой соли, выщелачивания полученного спека водой при 80-90°С и осаждения из полученного раствора вольфрамата кальция.

Недостатком способа является невозможность извлечения олова из вольфрамо-оловянных концентратов и загрязнение оловом получаемого вольфрамата кальция.

Задача, на решение которой направлено изобретение, состоит в избирательном извлечении олова и его соединений из вольфрамо-оловянных концентратов. При осуществлении изобретения получены вольфрамат кальция и металлическое олово.

Поставленная задача достигается тем, что в способе переработки вольфрамовых концентратов, включающем спекание с содой, водное выщелачивание полученного спека, осаждение из раствора вольфрамата кальция, в отличие от прототипа в качестве исходного материала используют вольфрамо-оловянный концентрат, перед спеканием проводят восстановительный обжиг исходного материала и электролитическое извлечение олова из восстановленного концентрата, а спеканию с содой подвергают полученный после электролитического извлечения олова твердый остаток.

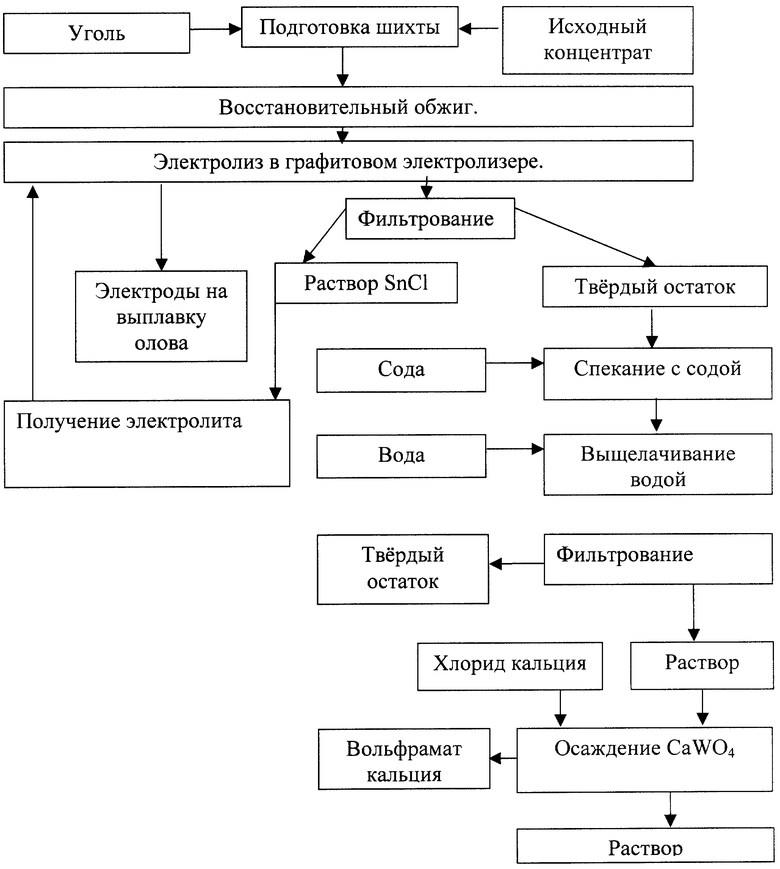

Сущность изобретения поясняется схемой (чертеж), на которой изображена последовательность операций, выполняемых при переработке вольфрамо-оловянного концентрата.

Пример выполнения способа

Восстановительный обжиг

После подготовки исходных материалов компоненты шихты смешивают в заданном соотношении и загружают в тигель. Сверху насыпают слой угля, покрывающий поверхность шихты, или применяют вакуумирование с целью предохранить верхние слои шихты от окисления. Восстановление протекает в электрической или топливной печи.

Извлечение олова в электролизере

После восстановительного обжига шихту загружают в электролизер.

Состав электролита: Станнат натрия (75 г/л), едкий натр (10 г/л), уксуснокислый натрий (25 г/л). Электролиз протекает в графитовом электролизере. В качестве катода использованы стальные листы. Анодом является загруженная шихта. После осаждения олова на катоде пульпу фильтруют, а твердый остаток на фильтре, в случае высокого содержания олова, после репульпации направляют на повторный восстановительный обжиг. В результате химического анализа твердого остатка после электролиза в нем было установлено содержание олова (в пересчете на SnO2) 2,5 мас.%. В результате нагрева катода до температуры свыше 500°С получено металлическое олово.

Извлечение вольфрама

Спекание с содой

Твердый остаток, полученный после электролитического извлечения олова, смешивают с кальцинированной содой. Спекание проводят в трубчатой печи.

Водное выщелачивание

Спек дробят и подвергают водному выщелачиванию. Затем содержимое емкости фильтруют, а высушенный твердый остаток направляют на производство строительных материалов.

Осаждение вольфрамата кальция

Из раствора, полученного при фильтровании на предыдущей стадии, осаждают вольфрамат кальция при помощи хлорида кальция. Раствор подвергают декантации. Полученный белый осадок после фильтрации подвергают сушке и получают вольфрамат кальция, являющийся сырьем для производства ферровольфрама.

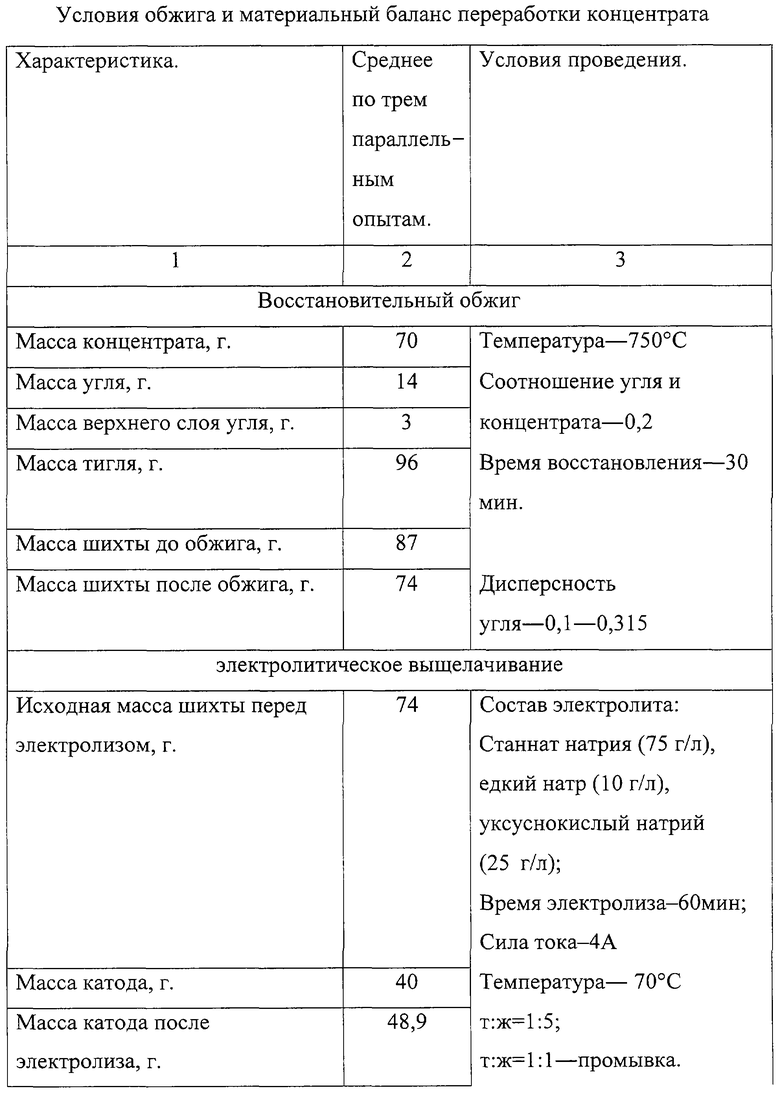

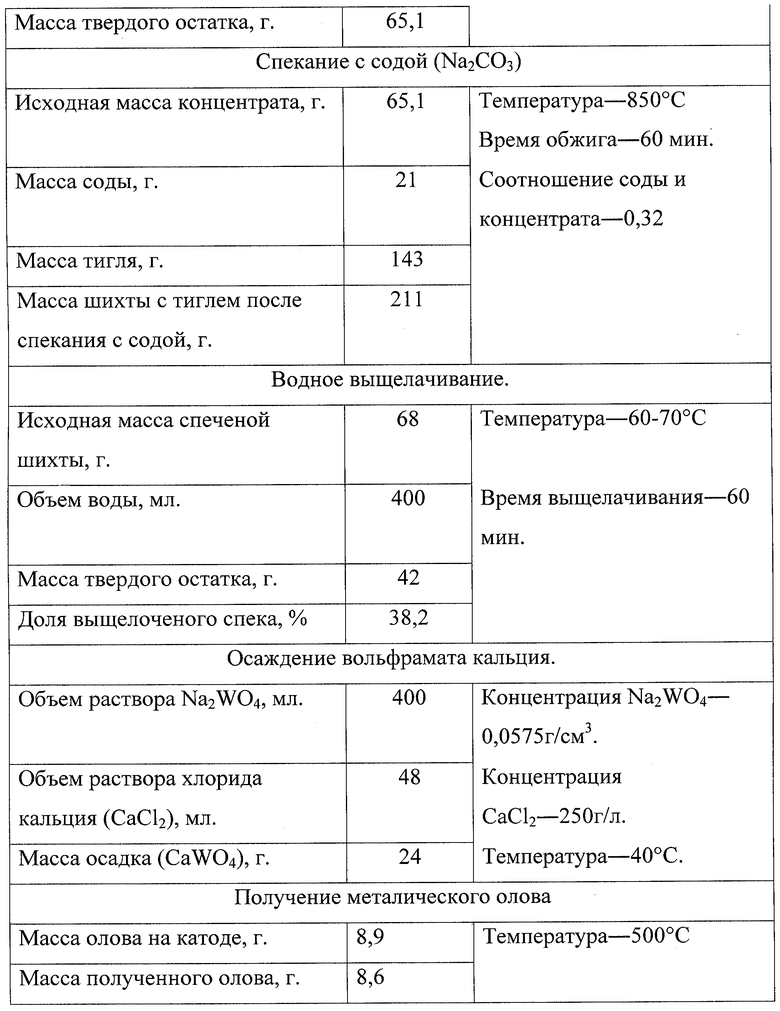

Результаты эксперимента и параметры приведены в таблице.

Химическим анализом установлено содержание олова в исходном концентрате (в пересчете на SnO2): 12,0 мас.%, а в концентрате после второго обжига и выщелачивания 0,1 мас.%. Остаточное содержание олова (в пересчете на SnO2) в вольфрамате кальция составляет 0,05 мас.%.

Предлагаемый способ позволяет получить металлическое олово и вольфрамат кальция из вольфрамо-оловянных концентратов. Извлечение олова составило 95-97%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СМЕШАННЫХ ВОЛЬФРАМО-ОЛОВЯННЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2273677C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕШАННЫХ ВОЛЬФРАМООЛОВЯННЫХ КОНЦЕНТРАТОВ | 2002 |

|

RU2221887C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМИТОВОГО КОНЦЕНТРАТА | 2005 |

|

RU2293132C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ПОБОЧНЫХ ПРОДУКТОВ И ОТХОДОВ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1999 |

|

RU2180012C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ КОНЦЕНТРАТОВ | 2015 |

|

RU2605741C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЮБНЕРИТОВЫХ КОНЦЕНТРАТОВ | 1995 |

|

RU2091497C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВОЛЬФРАМА ИЗ ВОЛЬФРАМСОДЕРЖАЩЕГО МАТЕРИАЛА | 1992 |

|

RU2025525C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЬФРАМАТА НАТРИЯ | 2012 |

|

RU2504592C1 |

| Способ извлечения вольфрама и молибдена из отработанных катализаторов на алюмооксидных носителях | 2024 |

|

RU2832803C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2007 |

|

RU2373152C2 |

Изобретение относится к цветной металлургии и может быть применено для переработки вольфрамо-оловянных концентратов, получения вольфрамата кальция и соединения олова. Технический результат состоит в избирательном извлечении олова и его соединений из вольфрамо-оловянных концентратов. Он достигается тем, что способ включает спекание с содой, водное выщелачивание полученного спека и осаждение из раствора вольфрамата кальция. В качестве исходного материала используют вольфрамо-оловянный концентрат, перед спеканием производят восстановительный обжиг исходного материала и электролитическое извлечение олова из восстановленного концентрата, а спеканию с содой подвергают полученный после электролитического извлечения олова твердый остаток. Предлагаемый способ позволяет получить металлическое олово и вольфрамат кальция из вольфрамо-оловянных концентратов. Извлечение олова составляет 95-97%. 1 ил., 1 табл.

Способ переработки вольфрамовых концентратов, включающий спекание с содой, водное выщелачивание полученного спека и осаждение из раствора вольфрамата кальция, отличающийся тем, что в качестве исходного материала используют вольфрамооловянный концентрат, перед спеканием проводят восстановительный обжиг исходного материала и электролитическое извлечение олова из восстановленного концентрата, а спеканию с содой подвергают полученный после электролитического извлечения олова твердый остаток.

| ЗЕЛИКМАН А.Н | |||

| и др | |||

| Вольфрам | |||

| - М.: Металлургия, 1978, с.33 и 34 | |||

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМИТОВОГО КОНЦЕНТРАТА | 1995 |

|

RU2094511C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВОЛЬФРАМА, СКАНДИЯ, ЖЕЛЕЗА И МАРГАНЦА ИЗ ВОЛЬФРАМСОДЕРЖАЩЕГО СЫРЬЯ | 1992 |

|

RU2020175C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ДЕТАЛИ | 2015 |

|

RU2624881C2 |

| US 4808384 А, 28.02.1989 | |||

| US 4718995 А, 12.06.1988 | |||

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ МЕТАЛЛА, КОНТАКТИРУЮЩУЮ С ПИЩЕВЫМИ ПРОДУКТАМИ | 2002 |

|

RU2213808C1 |

Авторы

Даты

2004-10-10—Публикация

2003-02-27—Подача