Изобретение относится к металлургии и может быть использовано для переработки вольфрамсодержащего сырья.

Известен способ переработки шеелитовых концентратов с извлечением вольфрама и железа (Авторское свидетельство СССР N 1580822, кл. С 22 В 34/36, 1988).

Способ предполагает переработку преимущественно низкосортных железосодержащих шеелитовых концентратов путем их плавления в присутствии кокса в рудно-термической электропечи и прогревом расплава через коксиковый слой, выдержку расплава при температуре 1200-1300oC в течение 30-40 мин. Продуктами плавки являются железовольфрамовый сплав, содержащий 21,6% W и 77,6% Fe, при извлечении 96,7% и 94,6% соответственно и шлак, содержащий 0,09% W и 0,7% железа.

Наиболее близким по технической сущности к предполагаемому изобретению является патент США N 4808384, кл. С 22 В 34/36, 1989. В патенте описан процесс извлечения вольфрама, скандия, железа и марганца из вольфрамсодержащего сырья.

Указанный процесс включает выщелачивание вольфрамсодержащего материала в серной кислоте при температуре не ниже 80oC в течение 4-7 ч в присутствии угля с целью образования раствора, содержащего скандий, железо и марганец, и осадка, содержащего вольфрам, отделение раствора от осадка и извлечение скандия из раствора жидкостной экстракцией. Скандийсодержащая органическая фаза отделяется от рафината. Вслед за этим раствор после извлечения скандия подвергается электролизу с целью выделения из него основного количества железа в виде железного порошка, марганец остается в растворе.

В прототипе можно отметить следующие недостатки:

- невозможность использования этого способа при наличии в перерабатываемом материале соединений кремния из-за образования при обработке кислотой кремниевой кислоты, которая представляет собой гель, что делает невозможным фильтрацию полученной пульпы. Кроме того, присутствие в исходном материале соединений кальция приводит к увеличению расхода кислоты на разложение соединений кальция;

- невысокая степень извлечения вольфрама в конечный продукт, так как в присутствии соединений кремния вольфрам распределяется между раствором (вследствие образования растворимых кремниевольфрамовых гетерополисоединений) и осадком.

В основу изобретения положено решение задачи создания способа, позволяющего повысить степень извлечения металлов (железа, марганца, вольфрама) из вольфрамсодержащего сырья с содержанием WO3 1-3%, Fe 5-9%, Mn 5-8%, SiO2 20-30%, СаО 12-20% с одновременным расширением сырьевой базы за счет вовлечения в переработку вольфрамсодержащих отвалов вольфрамового производства.

Поставленная задача достигается за счет того, что перед гидрометаллургической обработкой с целью отделения основного количества кальция и кремния, вольфрамсодержащее сырье расплавляют в восстановительных условиях в присутствии углерода, нагревают до температуры 1450-1550oC и выдерживают при этой температуре до полного восстановления железа, марганца, вольфрама и скандия и отделяют образовавшийся шлак.

Техническая сущность предлагаемого способа заключается в следующем.

Предлагаемый способ позволяет вовлечь в сферу переработки отвалы, которые до настоящего времени складируются и не перерабатываются. Эти отвалы представляют собой продукт, который образуется в результате совместной переработки шеелитовых и вольфрамитовых концентратов по методу спекания с содой и отличается повышенным содержанием оксида кальция и оксида кремния.

При прямо-кислотной обработке такого сырья наличие соединений кремния способствует образованию геля, из-за образования которого невозможно отфильтровать пульпу. Присутствие соединений кальция приводит к повышенному расходу кислоты. Расплавление вольфрамсодержащего сырья в восстановительных условиях его выдержка при высокой температуре позволяют выделить оксиды кальция и кремния в шлак и таким образом отделить их от марганца, железа, вольфрама и скандия, которые концентрируются в сплаве. Оставшийся после охлаждения металл перерабатывается на полезные компоненты.

Количество отвалов приблизительно 40 тыс.т. Ежегодно образуется порядка 1000-1500 т отвалов. При переработке таких отвалов можно дополнительно извлечь вольфрам, железо, марганец, скандий. Кроме того, предлагаемый способ предполагает извлечение из этих отвалов железа и особенно марганца, которое до сих пор не проводилось. Такое комплексное раздельное извлечение всех полезных компонентов в существующих способах неизвестно.

Расплавление вольфрамсодержащего сырья в восстановительных условиях приводит к восстановлению полезных компонентов, выделению их в сплав и практически полному отделению их от кальция и кремния.

Выдержка расплава при температуре ниже 1450oC приводит к неполному восстановлению полезных компонентов и их потере со шлаком.

Выдержка расплава при температуре выше 1550oC приводит к более активному восстановлению кремния в сплав, что в дальнейшем отрицательно сказывается на переработке сплава.

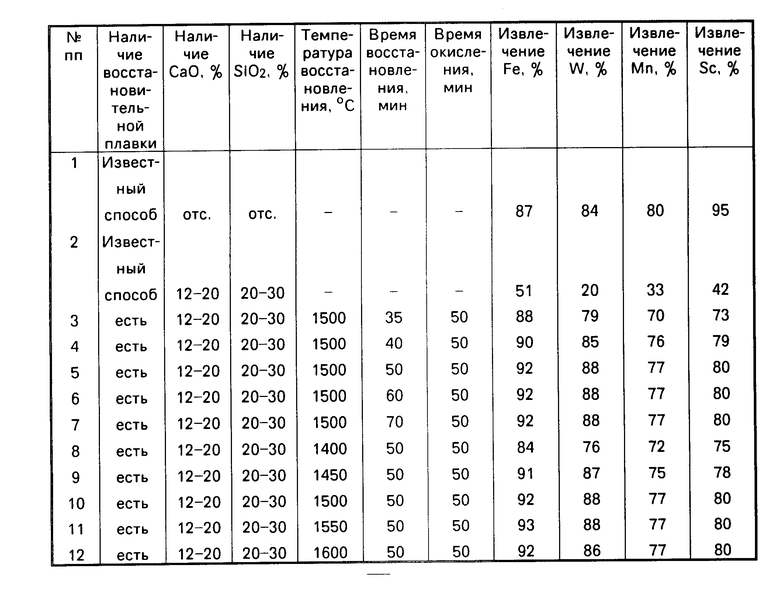

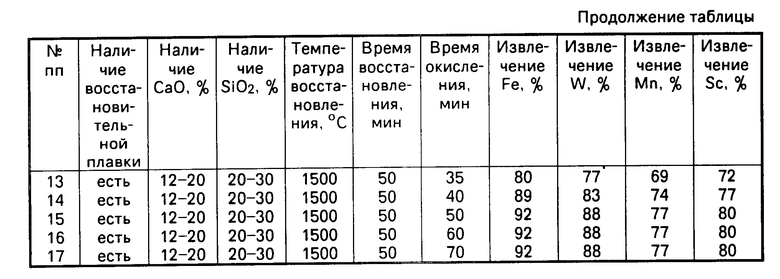

П р и м е р. 100 г вольфрамсодержащего материала, состава, %: 9,2 Fe; 8,2 Mn; 24,82 SiO2; 17,55 СаО; 1,4 WO3; 0,0045 Sc, помещалось в графитовый тигель для создания восстановительной среды. Затем в печи Таммана после достижения температуры 1475oC расплав выдерживали в течение 40 мин. На восстановление металла израсходовалось 4,5 г углерода. После удаления шлака в 16,3 г оставшегося металла было извлечено 94% Fe, 95% W, 80% Mn, 85% Sс, 1,5% Si. Подавляющая часть кремния и кальция, содержащихся в исходном материале, осталась в шлаке. После охлаждения окисленный сплав раздробили до порошкообразного состояния. Затем порошок растворяли в кислоте в течение 2 ч при температуре 80-90oC. Процесс дальнейшего селективного извлечения металлов осуществляется по известному способу.

Конечное извлечение элементов из вольфрамсодержащего материала составило: 92% Fe, 88% W, 77% Mn, 80% Sс.

Для доказательства существенности заявляемых отличительных признаков были проведены эксперименты по известному способу с сырьем, аналогичным прототипу, и с сырьем, содержащим оксиды кремния и кальция, а также по предлагаемому способу с изменением условий проведения эксперимента. Результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2296173C2 |

| СПОСОБ СИЛИКОАЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОВОЛЬФРАМА | 2008 |

|

RU2411299C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ МЕТОДОМ АЛЮМИНОТЕРМИИ | 1998 |

|

RU2157858C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ КОНЦЕНТРАТОВ | 2014 |

|

RU2572415C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПСЕВДОСПЛАВА ВОЛЬФРАМ-МЕДЬ | 1993 |

|

RU2043861C1 |

| Способ переработки бедных тантал-ниобиевых концентратов | 2022 |

|

RU2797102C1 |

| Способ переработки сталеплавильного шлака | 1987 |

|

SU1447903A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПСЕВДОСПЛАВА МЕДЬ-ВОЛЬФРАМ | 1994 |

|

RU2098231C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЕЦСОДЕРЖАЩИХ РУД | 2000 |

|

RU2175022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОЙ ВОЛЬФРАМОВОЙ КИСЛОТЫ | 2014 |

|

RU2571244C1 |

Изобретение относится к металлургии и может быть использовано для переработки вольфрамсодержащего сырья с извлечением металлов железа, марганца, вольфрама из вольфрамсодержащего сырья с содержанием WO31-3%, SiO220-30%, CaO 12 - 20%, с одновременным расширением сырьевой базы за счет вовлечения в переработку вольфрамсодержащих отвалов вольфрамового производства. Сущность: перед гидрометаллургической обработкой вольфрамсодержащее сырье с содержанием SiO220-30%, CaO 12 - 20% расплавляют в восстановительных условиях в присутствии углерода, нагревают до температуры 1460 - 1550°С и выдерживают при этой температуре до полного восстановления железа, марганца, вольфрама и скандия и отделяют образовавшийся шлак. 1 табл.

СПОСОБ ИЗВЛЕЧЕНИЯ ВОЛЬФРАМА, СКАНДИЯ, ЖЕЛЕЗА И МАРГАНЦА ИЗ ВОЛЬФРАМСОДЕРЖАЩЕГО СЫРЬЯ, включающий гидрометаллургическую обработку кислотами с последующим извлечением скандия, железа и марганца из раствора, фольфрама из осадка, отличающийся тем, что для извлечения используют вольфрамсодержащее сырье с содержанием SiO2 - 20 - 30%, CaO - 12 - 20% и перед гидрометаллургической обработкой вольфрамсодержащее сырье расплавляют в восстановительных условиях, например в присутствии кокса или угля, нагревают до 1450 - 1550oС, выдерживают при этой температуре до полного восстановления железа, марганца, вольфрама и скандия, отделяют образовавшийся шлак, а гидрометаллургической обработке подвергают оставшийся сплав.

| Патент США N 4808384, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-09-30—Публикация

1992-03-19—Подача