Изобретение относится к области переработки сырья, кроме руды, например скрапа, с целью получения цветных металлов или их соединений, в частности, из отработанных никель-кадмиевых аккумуляторных батарей.

Известны способы переработки отработанных железоникелевых аккумуляторов на товарный ферроникель (а.с. 711137, МПК С 22 В 7/00. Способ переработки отработанных железоникелевых аккумуляторов на товарный ферроникель/ М.Р. Русаков и др. Опубл. 12.12.77. БИ 3) и способ переработки отработанных пластин никелево-железных (кадмиевых) аккумуляторов (а.с. 539087, С 22 В 23/02. Способ переработки отработанных пластин никелево-железных (кадмиевых) аккумуляторов/ В. Я.Кошкаров и др. Опубл. 15.12.76. БИ 46), заключающийся в плавке пластин, содержащих никель, при температуре 1450-1575oC с получением никеля в виде сплава с железом. Недостатком этих способов является невозможность разделения кадмия и никеля, так как при вышеуказанных температурах переплава кадмий возгоняется и уносится с отходящими газами в атмосферу, загрязняя окружающую среду.

Известны также способы в основе которых лежат различные варианты возгонки кадмия из скрапа, например: (Patent USA 4401463, МРК С 22 В 7/00. Process for the recovery of metalsnfrom the skrap from nickel-cadmium electric storage batteries/ L.Melin, Vide H. Stensson. Date of Patent Aug. 30, 1983), (Patent USA 5199975, МРК С 22 В 7/00. Method for processing used batteri/ Hisashi Gunjishima, Junichiro Tanaka, Masaharu Onoue. Date of Patent Apr.6, 1993), а также (Patent USA 5437705, MPK C 22 B 7/00. Device and process for the recoveri of cadmium and nickel/Ralph J. DeLisle, Harold E. Martin, Amos Wilkerson. Date of Patent Aug. 1, 1995) эти способы позволяют разделить и получить кадмий и железоникелевый продукты, однако из спрессованной активной массы отработанных аккумуляторных батарей полностью восстановить и осуществить возгонку кадмия без его потерь невозможно.

Известен также способ извлечения никеля и кадмия из скрапа (Patent FRG 288179, MPK C 22 B 3/14, C 22 B 3/06. Verfahren zur Rueckgewinnung von Nickel und Cadmium aus Ni/Cd-haltigem Schrott. /Ptrepper Gerd; Akademie der Wissenschaften der DDR - 3330477. ausg. Am 31.09.1993). Недостатками этого способа являются низкая степень извлечения кадмия, а также невозможность получения никеля и кадмия в виде металлических продуктов.

Наиболее близким по технической сущности к предлагаемому изобретению является способ переработки никель-кадмиевого скрапа (патент 2164956, C 22 B 7/00, 23/00,17/00. Способ переработки никель-кадмиевого скрапа/ Бердников И. А. и др. Опубл. 10.04.2001. БИ 10). Этот способ включает нагревание и окисление скрапа кислородом воздуха при температуре 690-900oС, охлаждение и магнитную сепарацию, затем выщелачивание: из магнитной фракции концентрированными растворами минеральных кислот - никеля, а из немагнитной фракции насыщенными растворами аммиачных солей - кадмия, причем оба продукта получают в виде их нерастворимых соединений.

Недостатком этого способа является низкая степень извлечения кадмия из скрапа и невозможность получения продуктов в металлической форме, так как одновременный нагрев и окисление скрапа кислородом воздуха при высокой температуре 690-900oС позволяет перевести спрессованную активную массу аккумуляторного скрапа в сыпучую, различающуюся по магнитным свойствам, а активные компоненты в оксидную форму высших валентностей. Однако при этом часть кадмия теряется. При температурах выше 600oС эта потеря обусловлена восстановлением кадмия водородом, присутствующим в исходных продуктах в форме связанной влаги, до металла и последующей его возгонкой. Магнитная сепарация скрапа позволяет разделить его на фракции: магнитную, в которой находятся оксиды никеля и железа и немагнитную, в которой сконцентрирован оксид кадмия. Последующие операции выщелачивания и осаждения позволяют получить отдельно их нерастворимые соединения.

Техническим результатом изобретения является повышение извлечения кадмия и получение продуктов в металлической форме.

Технический результат достигается тем, что скрап переводят в однородную сыпучую массу в присутствии окислителя, разделяют ее по магнитным свойствам на фракции, их раздельно восстанавливают и плавят.

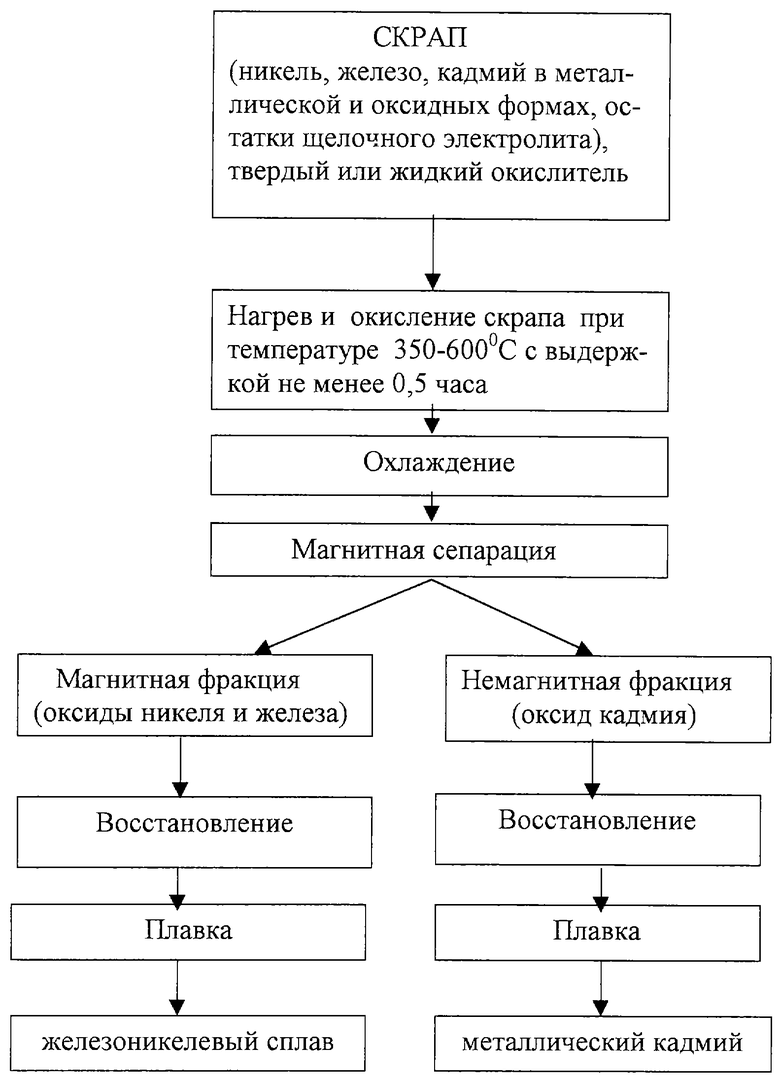

Сущность предлагаемого изобретения заключается в том, что в исходный скрап вводят твердый или жидкий окислитель, нагревают его до температуры 350-600oС, выдерживают не менее 0,5 часа, охлаждают и подвергают магнитной сепарации с разделением на магнитную и немагнитную фракции, которые раздельно восстанавливают углеродом и/или водородом, и/или их содержащими соединениями, а затем плавят немагнитную фракцию с получением металлического кадмия, а магнитную - железоникелевого сплава.

На чертеже представлена технологическая схема предлагаемого способа.

Введение в исходный скрап твердого или жидкого окислителя позволяет при нагревании предотвратить восстановление оксидов кадмия, при температуре 350-600oС, и перевести спрессованную активную массу аккумуляторного скрапа в сыпучую, различающуюся по магнитным свойствам, а ее активные компоненты - в форму оксидов. Нижний предел температуры обусловлен высвобождением из активной массы связанной влаги, которую используют, наряду с кислородом воздуха и введенными твердыми или жидкими окислителями, для перевода в форму оксидов металлических кадмия, никеля и железа, содержащихся в активной массе скрапа. Верхний предел температурного диапазона обусловлен тем, что реакции окисления активных компонентов в присутствии влаги обратимы, а направление этих реакций зависит от температуры. До верхнего предела температуры кислород высвобождающейся влаги в основном связывается активными компонентами скрапа с получением их оксидов. Дальнейшее повышение температуры приводит к сдвигу равновесия реакции окисления влево, то есть к взаимодействию части полученных оксидов с водородом и восстановлению их до металла.

Выдержка скрапа при указанной выше температуре не менее 0,5 часа необходима для полного удаления из скрапа связанной влаги и завершения всех реакций окисления, так как их скорости не одинаковы.

Магнитная сепарация полученной без потерь кадмия сыпучей массы, различающейся по магнитным свойствам, позволяет разделить ее на фракции: магнитную, содержащую оксиды никеля и железа, и немагнитную, содержащую оксид кадмия. Раздельное восстановление фракций углеродом, и/или водородом, и/или их содержащими соединениями и последующее плавление полученных таким образом фракций позволяет выделить в металлическом виде из немагнитной фракции кадмий, а из магнитной - железоникелевый сплав (ферроникель).

Таким образом, предлагаемый способ переработки никель-кадмиевого скрапа позволяет разделить его на никель- и кадмийсодержащие фракции без потерь кадмия, а затем восстановить и плавить немагнитную фракцию с получением металлического кадмия, а магнитную - железоникелевого сплава (ферроникель).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬ-КАДМИЕВОГО СКРАПА | 1999 |

|

RU2164956C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬ-КАДМИЕВОГО СКРАПА | 2005 |

|

RU2296170C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ И КАДМИЯ ИЗ ОТРАБОТАННЫХ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ И БАТАРЕЙ | 2012 |

|

RU2506328C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 2000 |

|

RU2178933C1 |

| Способ переработки бедной окисленной никелевой руды | 2023 |

|

RU2808305C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА, СОДЕРЖАЩИХ НИКЕЛЬ | 1999 |

|

RU2154681C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОЙ МАССЫ ДЛЯ КАДМИЕВЫХ ЭЛЕКТРОДОВ ИЗ ОТРАБОТАННОГО ЩЕЛОЧНОГО НИКЕЛЬ-КАДМИЕВОГО АККУМУЛЯТОРА | 2005 |

|

RU2300828C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1999 |

|

RU2164955C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОДНОЙ МАССЫ ОТРИЦАТЕЛЬНЫХ ЭЛЕКТРОДОВ НИКЕЛЬ-КАДМИЙ-ЖЕЛЕЗНЫХ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 2015 |

|

RU2604080C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СИЛИКАТОВ МАГНИЯ | 2005 |

|

RU2290457C2 |

Изобретение относится к переработке сырья, кроме руды, например скрапа, с целью получения цветных металлов или их соединений, в частности, из отработанных никель-кадмиевых аккумуляторных батарей. Сущность изобретения заключается в том, что в исходный скрап вводят твердый или жидкий окислитель, нагревают его до температуры 350-600oС, выдерживают не менее 0,5 ч, охлаждают и подвергают магнитной сепарации с разделением на магнитную и немагнитную фракции, которые раздельно восстанавливают углеродом и/или водородом, и/или их содержащими соединениями, а затем плавят немагнитную фракцию с получением металлического кадмия, а магнитную - с получением железоникелевого сплава. Обеспечивается повышение извлечения кадмия и получение продуктов в металлической форме. 1 ил.

Способ переработки никель-кадмиевого скрапа, включающий его нагревание, окисление, охлаждение и магнитную сепарацию, отличающийся тем, что в исходный скрап вводят твердый или жидкий окислитель, нагревают его до температуры 350-600°С, выдерживают не менее 0,5 ч, охлаждают и подвергают магнитной сепарации с разделением на магнитную и немагнитную фракции, которые раздельно восстанавливают углеродом, и/или водородом, и/или их содержащими соединениями, а затем плавят с получением из немагнитной фракции металлического кадмия, а из магнитной - железоникелевого сплава.

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬ-КАДМИЕВОГО СКРАПА | 1999 |

|

RU2164956C1 |

| КМЕЧЕСКАЙ ' икель»siSOgffE^!^ | 0 |

|

SU272558A1 |

| Способ переработки отработанных железоникелевых аккумуляторов на товарный ферроникель | 1977 |

|

SU711137A1 |

| Способ переработки отходов производства щелочных никель-кадмиевых аккумуляторных батарей | 1991 |

|

SU1836460A3 |

| US 5199975, 06.04.1993 | |||

| US 5437705, 01.08.1995. | |||

Авторы

Даты

2004-01-27—Публикация

2002-07-01—Подача