Изобретения относятся к передвижным транспортным средствам и связанным с ними способами монтажа/демонтажа контактной подвески электрифицированных железных дорог под заданным рабочим натяжением проводов, обеспечивающим возможность прокладки подвески без последующей коррекции положения крепежных и фиксирующих элементов.

Наиболее близким по технической сущности к заявляемому рельсовому транспортному средству является рельсовая машина для прокладки контактного провода и/или несущего троса контактной сети, которая состоит из снабженной автономным тяговым устройством и кабиной управления сцепки платформ, на которых размещены устройства раскатки/сматывания несущего троса и контактного провода, содержащие барабаны с приводами и транзитные лебедки с приводами, устройство подъема и установки в монтажное положение несущего троса и контактного провода, содержащее опорно-направляющие ролики и механизм их вертикального и бокового перемещения, устройства измерения натяжения несущего и контактного провода, а также рабочая люлька с устройством перемещения в монтажной области и пультом управления для выполнения крепежных работ и монтажная площадка для установки соединительных струн. Транзитные лебедки составлены из двух разнесенных роликов с многовитковой навивкой провода. С помощью приводов лебедок и барабанов, устройств измерения натяжения и управления обеспечивается постоянное в процессе прокладки подвески заданное натяжение проводов подвески. Механизм вертикального и бокового перемещения опорно-направляющих роликов выполнен в виде крана с трехзвенной коленчатой стрелой с горизонтально устанавливаемым верхним звеном, причем стрела имеет привод вращения вокруг вертикальной оси у ее основания. На вылете верхнего звена с возможностью вращения вокруг вертикальной оси установлен узел опорно-направляющих роликов, расположенных один над другим и снабженных приводом изменения расстояния между ними в вертикальной плоскости. Благодаря пассивно поворотным вилкам роликов последние всегда устанавливаются в плоскости раскатываемого под натяжением троса.

Машина позволяет за один проход анкерного участка обеспечить окончательный монтаж вертикальной зигзагообразной подвески с единичным контактным проводом. Однако она не предназначена для монтажа подвесок с двумя контактными проводами. Кроме того, оси вращения поворотных вилок, на которых установлены опорно-направляющие ролики проводов подвески, в описанных конструкциях узлов всегда удерживаются в вертикальной плоскости, вследствие чего рассматриваемая машина непригодна для монтажа за один проход полукосых и косых весок, требующего независимого бокового перемещения опорно-направляюших роликов несущего троса и контактного провода.

Известны также способы монтажа проводов контактной подвески под заданным напряжением.

Наиболее близким к предлагаемым способам является способ непрерывной прокладки воздушного контактного провода с закреплением на связанных с опорами консолях.

Согласно этому способу, реализованному в описанном выше устройстве, несущий трос и контактный привод, предварительно намотанные на барабанах, пропущенные через устройства натяжения (транзитные лебедки) и уложенные в желоба опорно-направляющих роликов, закрепляют концами на анкерной опоре, создают в них и поддерживают в процессе монтажа заданное натяжение с помощью приводов барабанов, транзитных лебедок и устройств измерения натяжения, устанавливают требуемую для монтажа на поддерживающих элементах опор высоту и боковое положение проводов подвески с помощью опорных роликов и механизмов их вертикального и бокового перемещения, соединяют провода с этими элементами, после чего при неизменном сохранении высоты проводов и непрерывном продвижении машины опорно-направляющие ролики отклоняют от опоры к опоре в разные стороны в соответствии с зигзагообразным ходом воздушной контактной сети, осуществляя закрепление проводов на поддерживающих элементах опор, а также монтаж соединительных струн до окончания прохождения анкерного участка и анкеровки вторых концов проводов. Установку требуемого для монтажа бокового положения проводов осуществляют либо при непрерывном движении транспортного средства либо путем его периодического перемещения от опоры к опоре с остановками при прохождении опорно-направляющими роликами очередной опоры для установки бокового положения и закрепления проводов на поддерживающих элементах опор.

Описанный способ, как и реализующее его устройство, предназначен для монтажа вертикальной зигзагообразной подвески (см. фиг. 4 описания к патенту-прототипу) и не предусматривает операций, обеспечивающих механизированную прокладку полукосых и косых подвесок.

Заявляемые изобретения устройство и два способа монтажа с его использованием решают задачу создания универсального высокопроизводительного рельсового транспортного средства монтажа-демонтажа проводов контактной подвески под заданным натяжением, но и широко распространенных полукосых, а также косых подвесок, обладающих повышенной ветровой и гололедной устойчивостью и, кроме того, подвесок с двойными контактными проводами, часто используемых на главных путях дорог постоянного тока.

Сущность заявляемого устройства состоит в том, что рельсовое транспортное средство для монтажа и демонтажа проводов контактной подвески под заданным натяжением, состоящее из снабженной автономным тяговым устройством сцепки платформ, на которых размещены устройства раскатки и сматывания несущего троса и контактного провода, содержащее барабаны с приводами и транзитные лебедки с приводами, устройство подъема и установки в монтажное положение несущего троса и контактного провода, содержащее опорно-направляющие ролики и механизмы их вертикального и бокового перемещения, устройство измерения натяжения несущего троса и контактного провода, а также рабочая люлька с устройством перемещения в монтажной области и пультом управления устройствами и механизмами при выполнении монтажных и демонтажных работ, снабжено устройством раскатки и сматывания второго контактного провода, опорно-направляющим роликом второго контактного провода и устройством измерения натяжения второго контактного провода, устройство подъема и установки в монтажное положение несущего троса и контактных проводов выполнено в виде рампы, состоящей из двух установленных поперек платформы у ее краев вертикальных телескопических стоек, снабженных механизмом и приводом согласованного вертикального перемещения их подвижных элементов, которые жестко соединены в верхней части двумя опорно-направляющими механизмами горизонтального бокового перемещения кареток, причем на одной каретке соосно размещены на фиксированном расстоянии друг от друга с возможностью независимого вращения указанные опорно-направляющие ролики контактных проводов подвески, на другой каретке на подвижной стреле установлен указанный опорно-направляющий ролик несущего троса и привод его вертикального перемещения, а механизмы горизонтального бокового перемещения кареток снабжены независимыми приводами.

В частных случаях выполнения:

опорно-направляющие механизмы горизонтального бокового перемещения кареток выполнены в виде двух параллельных направляющих стержней, закрепленных концами в верхней части подвижных элементов телескопических стоек рампы, на которых установлена с возможностью скольжения каретка, и винтовой передачи, связывающей каретку с приводом горизонтального перемещения;

соосно вращающиеся опорно-направляющие ролики контактных проводов установлены на вилке, шарнирно соединенной основанием с промежуточной вилкой, укрепленной на каретке с возможностью поворота относительно оси, параллельной рельсам пути, причем шарнир выполнен с расположением его оси ортогонально поворотной оси промежуточной вилки и оси вращения роликов, а две последние оси установлены в одной плоскости;

опорно-направляющие ролики контактных проводов выполнены в виде наружных колец шариковых или роликовых подшипников, установленных внутренними кольцами на каретке механизма горизонтального бокового перемещения этих роликов с охватом направляющих стержней и ходового винта;

поверхность каретки имеет форму сферического слоя, симметричного относительно диаметральной плоскости, ортогональной направлению перемещения каретки, а внутренние кольца шариковых или роликовых подшипников установлены на каретке с использованием промежуточного кольцевого элемента, образующего с указанной поверхностью каретки сферическое сочленение, выполненное с возможностью изменения углового положения опорно-направляющих роликов в заданном угловом секторе, симметричном относительно названной ортогональной плоскости, причем промежуточный элемент выполнен состоящим из двух подпружиненных кольцевых частей;

подвижная стрела, на которой размещен опорно-направляющий ролик несущего троса, установлена с возможностью перемещения в вертикальном канале, выполненном в каретке, и имеет вдоль своей оси сегментную лыску с зубчатой нарезкой, которая через шестерню связана с приводом вертикального перемещения стрелы;

подвижная стрела, на которой размещен опорно-направляющий ролик несущего троса, шарнирно установлена основанием на каретке с возможностью поворота в плоскости, ортогональной направлению перемещения каретки, а привод вертикального перемещения этого ролика выполнен в виде гидроцилиндра, связывающего стрелу с кареткой;

опорно-направляющий ролик несущего троса установлен на стреле с возможностью ограниченного поворота относительно оси стрелы;

опорно-направляющие механизмы горизонтального бокового перемещения кареток снабжены датчиками положения кареток относительно оси пути;

верхняя часть рампы выполнена шарнирно-поворотной относительно оси, параллельной осям ходовым колес платформ, и снабжена приводом перевода рампы в транспортное положение;

датчики устройств измерения натяжения несущего троса и контактных проводов установлены между многовитковыми блоками транзитных лебедок на последнем перед выходом из лебедки витке раскатываемого троса-провода;

кабина управления выполнена подъемной, а на ее крыше установлена монтажная площадка, выполненная с возможностью поперечного смещения за края платформы и подведения к опорам контактной подвески.

Сущность изобретения первого способа монтажа контактной подвески с использованием рельсового транспортного средства по заявляемому устройству состоит в том, что он включает закрепление на анкерной опоре концов проводов подвески, предварительно намотанных на барабанах, пропущенных через транзитные лебедки и уложенных в желобе опорно-направляющих роликов, создание и поддержание в процессе монтажа заданного натяжения проводов с помощью приводов барабанов, приводов транзитных лебедок и устройств измерения натяжения, установку необходимой высоты подъема проводов с помощью механизмов вертикального перемещения роликов, периодические перемещения транспортного средства от опоры к опоре в направлении прокладки подвески с остановками при прохождении опорно-направляющими роликами очередной опоры, установку в периоды остановок требуемого для монтажа бокового положения проводов путем бокового перемещения опорно-направляющих роликов и последующее закрепление проводов на поддерживающих элементах опор, а также монтаж соединительных струн и анкеровку вторых концов проводов, при монтаже полукосой контактной подвески несущий трос на прямых участках пути за границами сопряжения анкерных участков удерживают на оси пути, корректируя его положение в указанные периоды остановок с помощью привода горизонтального перемещения каретки, на которой установлен опорно-направляющий ролик этого троса, а с помощью привода горизонтального бокового перемещения каретки, несущей опорно-направляющие ролики контактных проводов, в указанные периоды остаток осуществляют требуемое боковое зигзагообразное от опоры к опоре отклонение контактного провода/проводов.

Сущность изобретения второго способа монтажа контактной подвески с использованием рельсового транспортного средства по заявляемому устройству состоит в том, что он включает закрепление на анкерной опоре концов проводов подвески, предварительно намотанных на барабанах, пропущенных через транзитные лебедки и уложенных в желоба опорно-направляющих роликов, создание и поддержание в процессе монтажа заданного натяжения проводов с помощью приводов барабанов, приводов транзитных лебедок и устройств измерения натяжения, установку необходимой высоты подъема проводов с помощью механизмов вертикального перемещения роликов, периодические перемещения транспортного средства от опоры к опоре в направлении прокладки подвески с остановками при прохождении опорно-направляющими роликами очередной опоры, установку в периоды остановок требуемого для монтажа бокового положения проводов путем бокового перемещения опорно-направляющих роликов и последующее закрепление проводов на поддерживающих элементах опор, а также монтаж соединительных струн и анкеровку вторых концов проводов, при монтаже косой контактной подвески установку в указанные периоды остановок требуемого бокового положения проводов осуществляют путем взаимопротивоположного зигзагообразного от опоры к опоре перемещения опорно-направляющих роликов несущего троса и контактного провода/проводов с помощью соответствующих приводов горизонтального бокового перемещения кареток, несущих эти ролики.

Технический результат, который может быть получен при осуществлении заявляемого устройства, заключается в расширении его функциональных возможностей путем высокопроизводительного монтажа и демонтажа не только вертикальных, но и полукосых и косых контактных подвесок, а также подвесок с двойными контактными проводами, и как следствие, в сокращении номенклатуры и парка монтажно-ремонтных средств.

Технический результатат для заявляемых изобретений способов заключается в обеспечении высокой производительности работ при монтаже и демонтаже полукосых и косых подвесок и подвесок с двойными контактными проводами, равной или близкой к производительности работ при монтаже вертикальных подвесок. Это позволяет получить высокий отраслевой экономический эффект при монтаже и демонтаже полукосых подвесок ввиду их широкого использования на электрифицированных дорогах страны, а также расширить применение косых подвесок, обладающих более высокой ветровой и гололедной устойчивостью и имеющих до настоящего времени ограниченное применение в значительной мере из-за отсутствия способов и средств высокопроизводительного их монтажа.

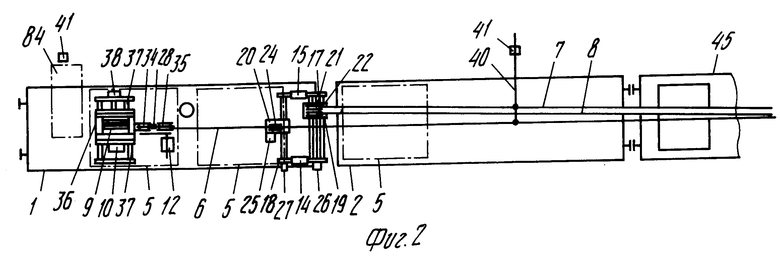

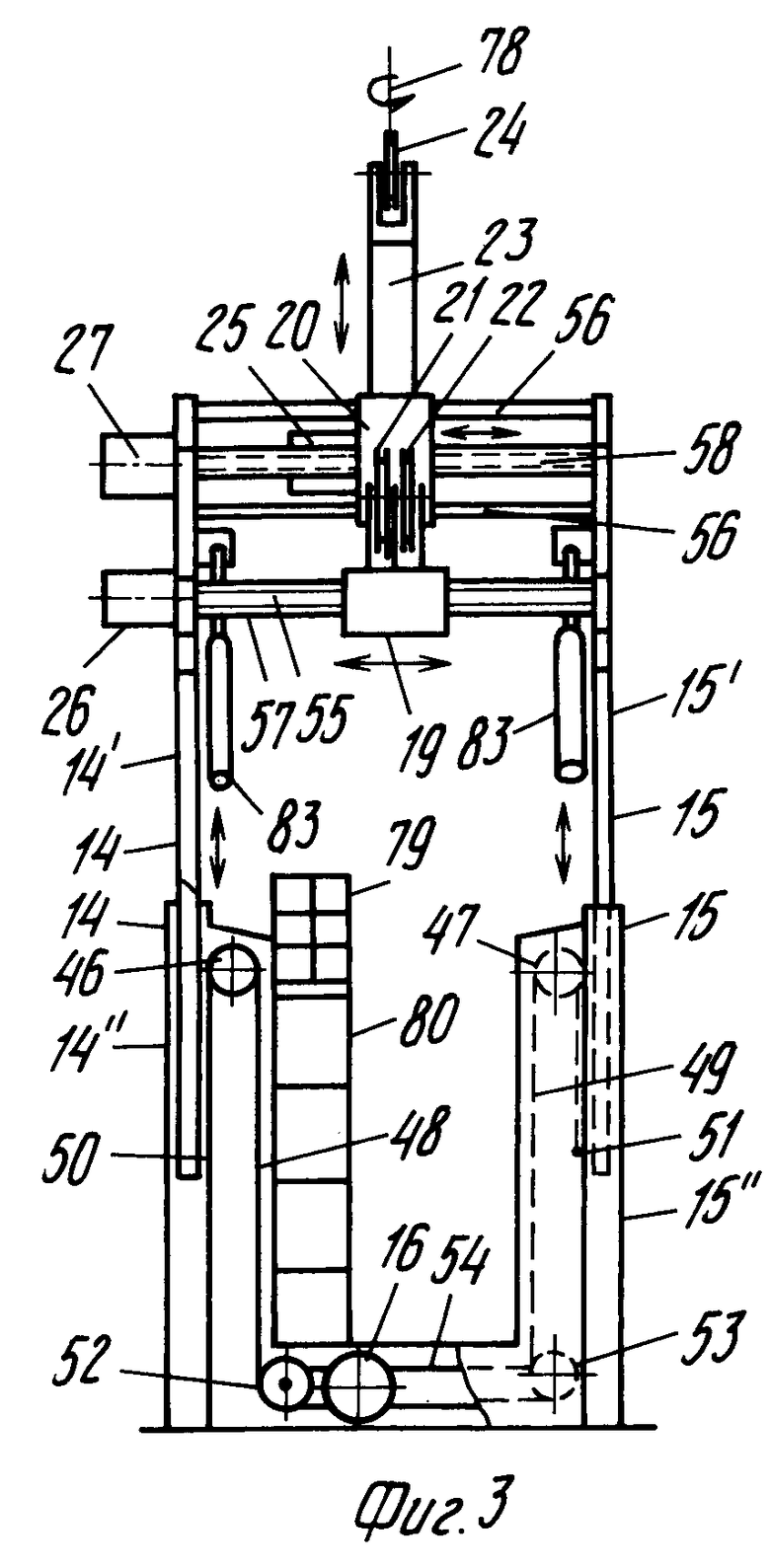

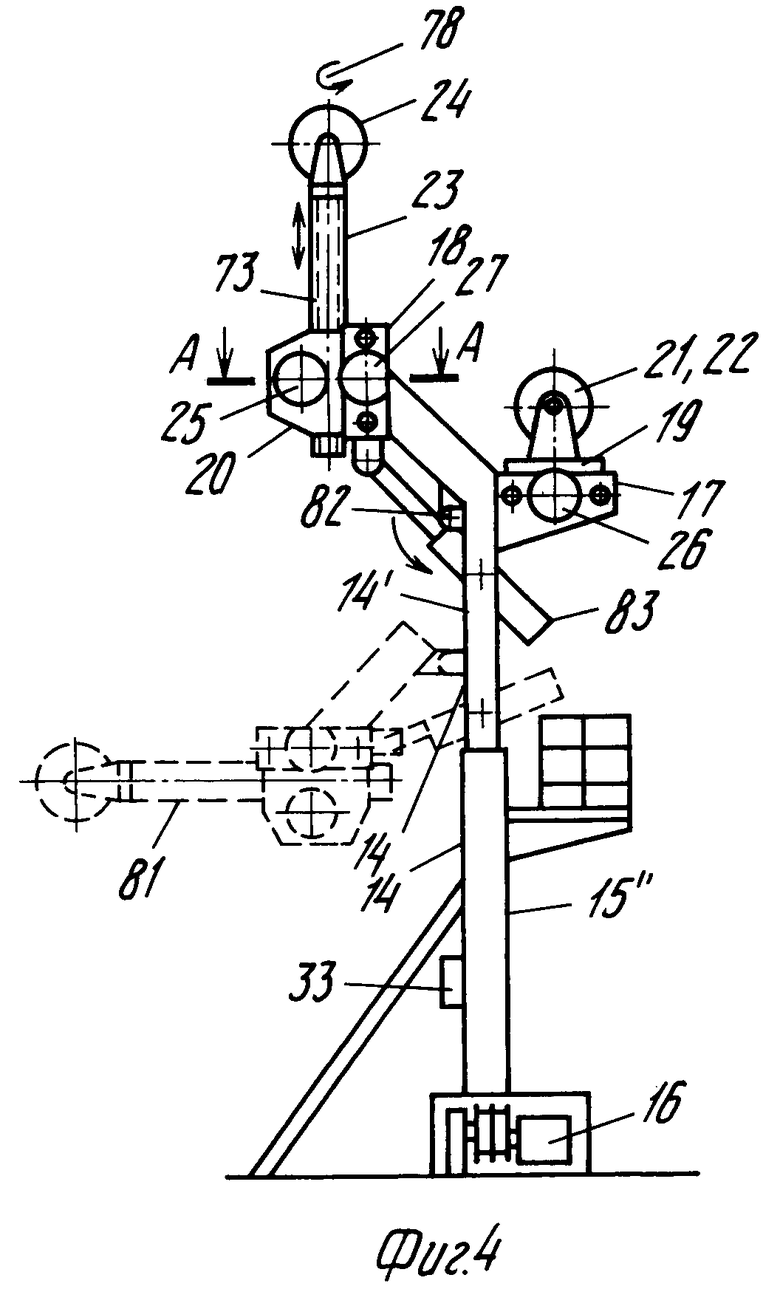

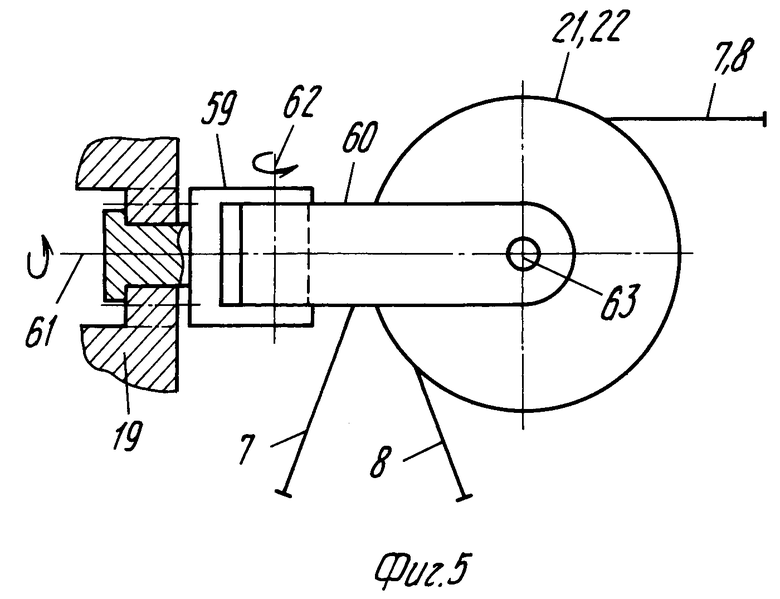

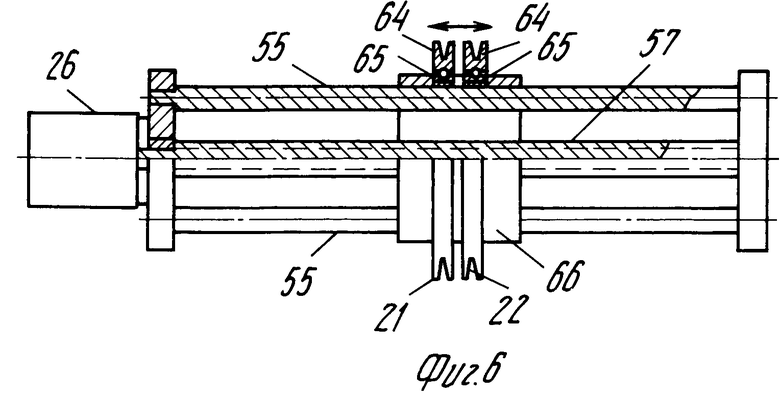

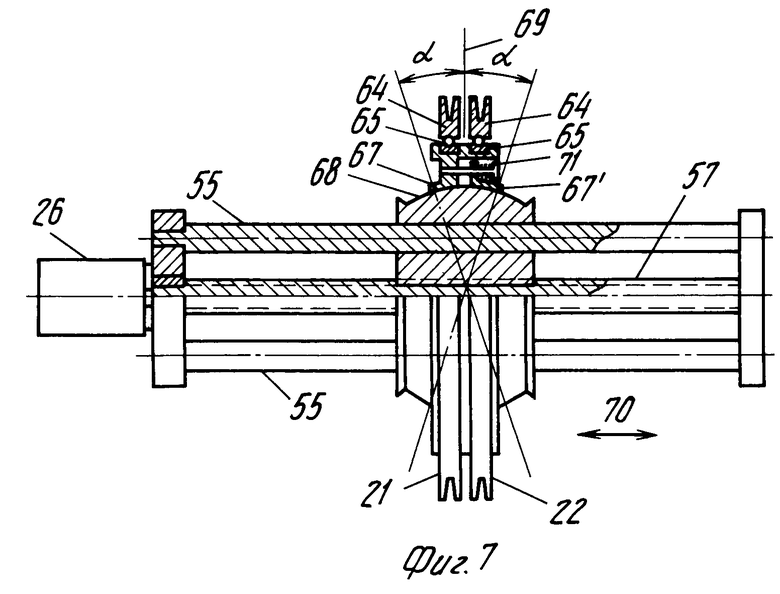

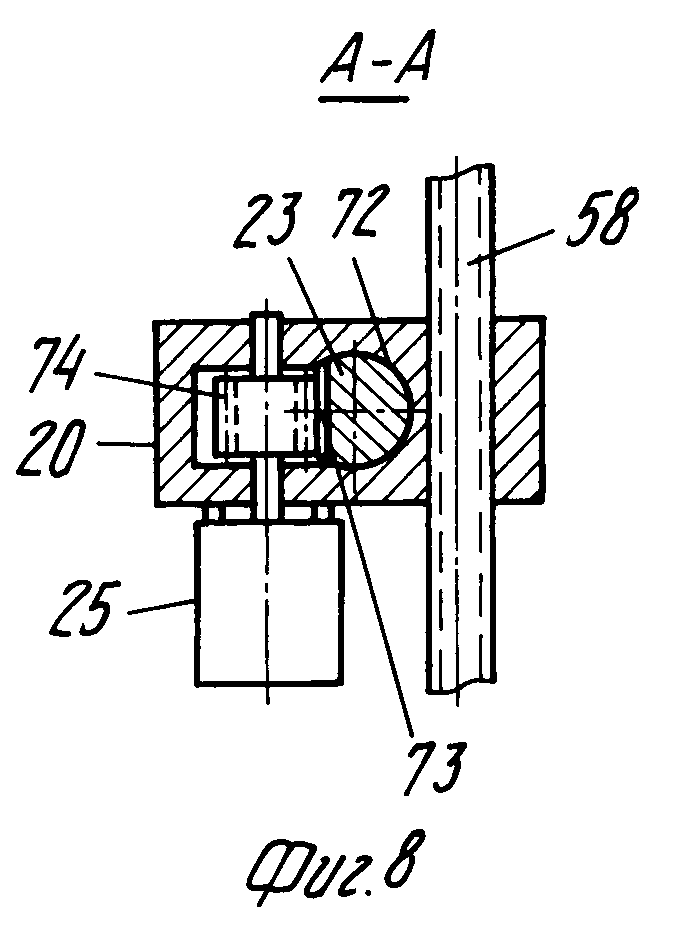

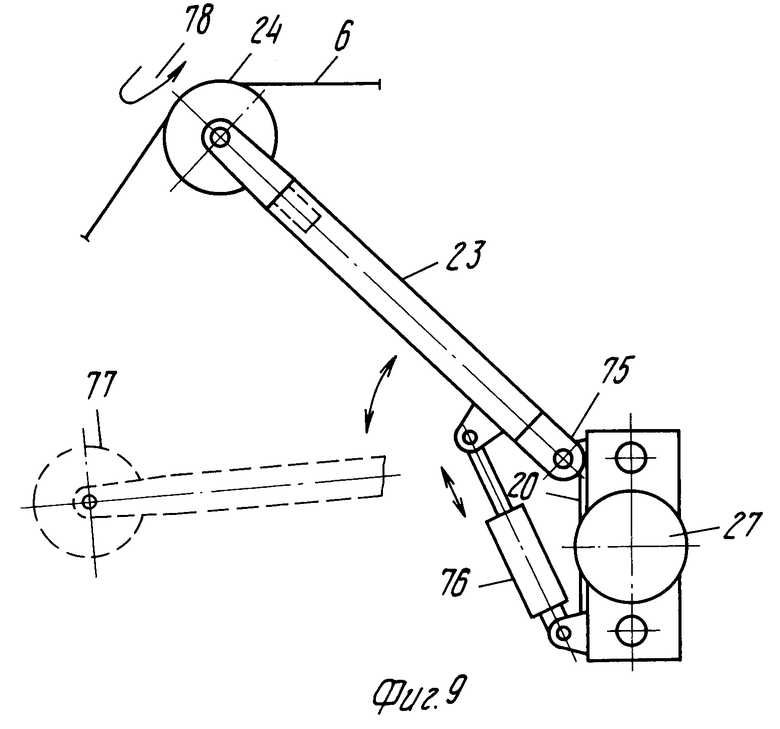

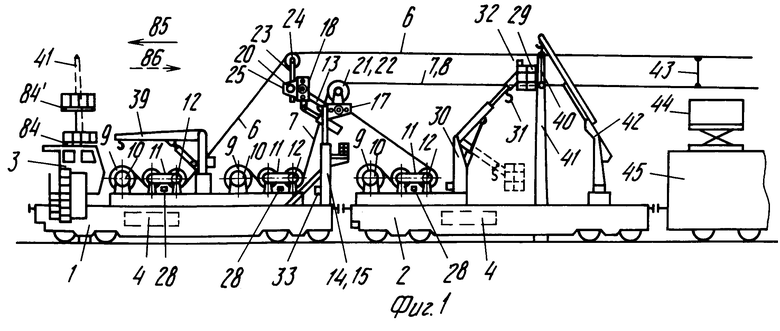

На чертежах представлены: на фиг. 1 вид сбоку выполненного в соответствии с изобретением рельсового транспортного средства монтажа-демонтажа проводов контактной подвески под заданным натяжением; на фиг. 2 вид сверху того же транспортного средства; на фиг. 3 устройство подъема и установки в монтажное положение несущего троса и контактных проводов, выполненное в виде рамы, вид сзади; на фиг. 4 вид рампы сбоку; на фиг. 5 вариант механизма горизонтального бокового перемещения опорно-направляющих роликов контактных проводов, в котором ролики установлены на каретке с использованием промежуточной вилки, обеспечивающей две степени свободы поворотов роликов; на фиг. 6 вариант механизма горизонтального бокового перемещения опорно-направляющих роликов контактных проводов с выполнением роликов в виде наружных колец шариковых или роликовых подшипников, охватывающих направляющие стержни и ходовой винт; на фиг. 7 вариант механизма по фиг. 6 со сферическим охватывающим сочленением роликового узла и каретки; на фиг. 8 механизм и привод вертикального перемещения опорно-направляющего ролика несущего троса; сечение А-А на фиг. 4; на фиг. 9 - вариант механизма и привода вертикального перемещения опорно-направляющего ролика несущего троса, в котором этот ролик установлен на поворотной стреле.

Рельсовое транспортное средство для монтажа и демонтажа проводов контактной подвески под заданным натяжением (фиг. 1, 2) состоит из сцепки платформ 1, 2 с кабиной управления 3 и автономным тяговым устройством 4. На платформах размещены устройства раскатки и сматывания 5 несущего троса 6 и контактных проводов 7, 8, содержащие барабаны 9 с приводами 10 и транзитные лебедки 11 с приводами 12. Устройство подъема и установки в монтажное положение несущего троса 6 и контактных проводов 7, 8 выполнено в виде рампы 13 (фиг. 1-4), состоящей из двух установленных поперек платформы 1 у ее краев вертикальных телескопических стоек 14, 15, снабженных механизмом и приводом 16 согласованного вертикального перемещения их подвижных элементов 14, 15, которые жестко соединены в верхней части двумя опорно-направляющими механизмами 17, 18 горизонтального бокового перемещения кареток 19, 20. На каретке 19 соосно размещены на фиксированном расстоянии друг от друга с возможностью независимого вращения опорно-направляющие ролики 21, 22 контактных проводов подвески 7, 8. На каретке 20 на подвижной стреле 23 установлен опорно-направляющий ролик 14 несущего троса 6 и привод 25 его вертикального перемещения. Опорно-направляющие механизмы 17, 18 горизонтального бокового перемещения кареток 19, 20 снабжены независимыми приводами 26 и 27, что обеспечивает возможность независимого управления боковым положением опорно-направляющих роликов несущего троса 24 и контактных проводов 21, 22. Подвижная стрела 23 с приводом 25 вертикального перемещения установленного на ней опорно-направляющего ролика 24 несущего троса 6 позволяет регулировать расстояние между этим роликом и опорно-направляющими роликами 21, 22 контактных проводов подвески 7, 8. Для управления натяжением проводов подвески и установки заданного натяжения каждого провода предусмотрены устройства измерения натяжения с датчиками 28 (фиг. 1, 2). На платформе 2 установлена рабочая люлька 29 с устройством 30 ее перемещения в монтажной области, грузовым крюком 31 и пультом 32 управления устройствами и механизмами при выполнении монтажных/демонтажных работ.

Пульт 32 позволяет управлять вертикальным перемещением подвижных элементов 14', 15' телескопических стоек 14, 15 рампы 13 с одновременным изменением вертикального положения всех опорно-направляющих роликов 21, 22, 24, изменять вертикальное расстояние опорно-направляющего ролика 24 несущего троса 6 относительно опорно-направляющих роликов 21, 22 контактных проводов 7, 8, независимо управлять горизонтальным боковым положением ролика 24 несущего троса 6 и роликов 21, 22 контактных проводов 7, 8, регулировать и поддерживать заданным натяжение каждого из проводов подвески, манипулировать положением рабочей люльки 29 в монтажной области пространства, управлять поступательным перемещением сцепки платформ (регулировка рабочей скорости, торможение, остановки двигателя). Управление рампой может осуществляться также с пульта 33 на рампе.

Транзитные лебедки 11 содержат два многовитковых блока 34, 35, оси которых разнесены и параллельны осям ходовых колес платформ. Блоки соединены цепной передачей и приводятся в движение приводом 12. Барабаны 9 несущего троса 6 и контактных проводов 7, 8 вместе с приводами их вращения 10 установлены на рамах 36. Для того, чтобы сматываемый с барабана 9 провод всегда находился в плоскости симметрии входного желоба многовиткового блока 34, предусмотрено поперечное перемещение барабана по мере сматывания провода. Для этого рама 36 с барабаном 9 скользяще установлена на двух направляющих 37, параллельных осям колес платформ, а для поперечного перемещения рамы имеется привод 38, управление которым осуществляется датчиком бокового отклонения троса/провода (не показан), установленным перед входным желобом многовиткового блока 34.

Датчики 28 устройств измерения натяжения несущего троса 6 и контактных проводов 7, 8 установлены между многовитковыми блоками 34, 35 транзитных лебедок 11 на последнем перед выходом из лебедки витке раскатываемого троса/провода. Это исключает потребность в дополнительных устройствах для крепления датчиков на проводах подвески.

На платформе 1 установлена кран-балка 39 для замены барабанов 9. Замена барабана 9 на платформе 2 осуществляется стрелой 30 с крюком 31 устройства перемещения рабочей люльки 29. Для монтажа и демонтажа консолей 40 на опорах 41 используется стрела-манипулятор 42, снабженная приводом подъема и поворота. Крепление соединительных струн 43 осушествляется с монтажной платформы 44, установленной на крыше вагона 45, прицепляемого к платформе 2.

Одновременное изменение вертикального положения опорно-направляющего ролика 24 несущего троса 6 и опорно-направляющих роликов 21, 22 контактных проводов 7, 8 осуществляется с помощью механизма согласованного вертикального перемещения подвижных элементов 14', 15' телескопических стоек 14, 15 рампы 13 (фиг. 3, 4). Механизм содержит опорные блоки 46, 47, установленные на верхних концах неподвижных частей 14'', 15'', стоек 14, 15. Через эти блоки перекинуты тросы 48, 49, проходящие через вертикальные прорези неподвижных частей стоек и закрепленные одним концом в точках 50, 51 нижних частей подвижных элементов 14', 15' стоек 14, 15. Вторые концы тросов 48, 49 закреплены и намотаны на барабанах 52, 53 в нижней части рампы. Барабаны соединены цепной передачей 54 между собой и с приводом 16 вертикального перемещения подвижных элементов 14', 15' телескопических стоек.

Опорно-направляющие механизмы 17, 18 горизонтального бокового перемещения кареток 19, 20 выполнены в виде двух параллельных направляющих стержней 55 или 56 (фиг. 3, 4), закрепленных на боковых стенках, соединенных с верхними концами подвижных элементов 14', 15' телескопических стоек 14, 15 рампы 13. Каретки 19, 20 установлены на стержнях 55, 56 с возможностью скольжения. С помощью винтовой передачи, состоящей из ходового винта 57 или 58 и резьбового канала в каретках 19, 20, последние связаны с приводами 26, 27 горизонтального бокового перемещения.

Опорно-направляющие механизмы 17, 18 могут быть снабжены датчиками положения кареток 19, 20 относительно среднего значения, то есть положения, соответствующего оси пути (не показаны). Эти датчики могут быть реализованы как известные датчики угла и числа оборотов ходовых винтов 57, 58 или как датчики перемещения.

Механизм 17 горизонтального бокового перемещения опорно-направляющих роликов 21, 22 контактных проводов 7, 8 в наиболее простом варианте (фиг. 1-4) выполнен с жесткой установкой опор осей роликов на каретке 19. Однако это приводит к несовпадению положения плоскостей раскатываемых проводов 7, 8 с плоскостями симметрии роликов 21, 22 и, как следствие, к повреждению проводов и желобов роликов при раскатке.

Вариантом механизма 17 является использование промежуточной вилки 59 для установки роликов на каретке 19, что обеспечивает две угловые поворотные степени свободы роликов (фиг. 5). Соосно вращающиеся опорно-направляющие ролики 21, 22 контактных проводов 7, 8 установлены на вилке 60, шарнирно соединенной основанием с промежуточной вилкой 59, которая укреплена на каретке 19 с возможностью поворота относительно оси 61, параллельной рельсам пути. Шарнир выполнен с расположением его оси 62 ортогонально поворотной оси 61 промежуточной вилки 59 и оси вращения 63 роликов 21, 22, причем оси 61 и 63 установлены в одной плоскости. Благодаря двум угловым поворотным степеням свободы ролики 21, 22 при натяжении проводов 7, 8 устанавливаются в их плоскости, что исключает повреждение проводов и выбросы их из желобов роликов.

Другим вариантом механизма 17 горизонтального бокового перемещения опорно-направляющих роликов 21, 22 контактных проводов 7, 8 является выполнение этих роликов в виде наружных колец 64 шариковых или роликовых подшипников, внутренние кольца 65 которых установлены на каретке 66 с охватом направляющих стержней 55 и ходового винта 57 (фиг. 6). Охватывающая конструкция роликов с учетом их большого диаметра (порядка 1 м) делает механизм 17 горизонтального бокового перемещения этих роликов компактным и уменьшает нагрузку на привод 26.

Развитием этого варианта является установка опорно-направляющих роликов 21, 22 контактных проводов 7, 8, выполненных в виде шариковых или роликовых подшипников с наружным кольцом 64 с желобом и внутренним кольцом, на промежуточном кольцевом элементе 67, образующем с поверхностью каретки сферическое сочленение (фиг. 7). Поверхность каретки имеет сферический слой 68, симметричный относительно диаметральной плоскости 69, ортогональной направлению перемещения каретки 70. Промежуточный кольцевой элемент 67 повторяет участок сферической поверхности каретки, причем сферическое сочленение выполнено с возможностью изменения углового положения роликов 21, 22 в заданном угловом секторе 2, симметричном относительно диаметральной плоскости 69. Для создания трения, исключающего вращение промежуточного элемента 67, он выполнен состоящим из двух кольцевых частей 67, 67, стянутых с применением уплотняющих пружин 71. Сферическое сочленение обеспечивает установку роликов в плоскости раскатываемых под натяжением проводов, исключает повреждение проводов и их выброс из желобов ролика, при этом нагрузки на привод 26 уменьшаются.

Для установки необходимого вертикального расстояния между опорно-направляющим роликом 24 несущего троса 6 и опорно-направляющими роликами 21, 22 контактных проводов 7, 8 подвижная стрела 23, на которой размещен ролик 24 несущего троса 6, установлена с возможностью перемещения в вертикальном канале 72, выполненном в каретке 20 (фиг. 8). Стрела 23 имеет вдоль ее оси сегментную лыску с зубчатой нарезкой 73, которая через шестерню 74 связана с приводом 25 вертикального перемещения стрелы.

В варианте механизма установки необходимого вертикального расстояния между опорно-направляющим роликом 24 несущего троса 6 и опорно-направляющими роликами 21, 22 контактных проводов 7, 8 подвижная стрела 23, на которой размещен ролик 24 несущего троса 6, шарнирно установлен основанием 75 на каретке 20 с возможностью поворота в плоскости, ортогональной направлению перемещения каретки (фиг. 9). Привод вертикального перемещения ролика 24 выполнен в виде гидроцилиндра 76, связывающего стрелу 23 с кареткой 20. В транспортном положении 77 и при заправке троса 6 ролик опущен и не выступает по высоте за подвижные элементы 14, 15 стоек рампы.

Для исключения повреждений несущего троса 6 при смещении опорно-направляющего ролика 24 с оси пути ролик 24 установлен на стреле 23 с возможностью ограниченного поворота относительно оси стрелы 78.

Рампа 13 снабжена мостиком 79 и трапом 80 для заправки несущего троса 6 и контактных проводов 7, 8 в желоба опорно-направляющих роликов 24, 21, 22 в начальный период монтажа-демонтажа.

Для транспортировки рампы на перегонах в сложенном положении 81 верхняя часть рампы выполнена шарнирно-поворотной относительно оси 82, параллельной осям ходовых колес платформ, и снабжена приводом 83 складывания рампы.

Кабина управления 3 выполнена подъемной, а на ее крыше установлена монтажная площадка 84, выполненная с возможностью поперечного смещения за края платформы и подведения к опорам контактной подвески.

Приводы 10 барабанов 9 и приводы 12 транзитных лебедок 11 выполнены в виде гидромоторов, питаемых от насосной станции (не показана). Для установки требуемых моментов на приводных валах барабанов и лебедок гидромоторы снабжены регулировочными клапанами, изменяющими давление питающей жидкости, и контрольными манометрами (не показаны).

Управление натяжением проводов подвески при монтаже с использованием устройств измерения натяжения несущего троса 6 и контактных проводов 7, 8 с датчиками 28 может быть реализовано по схеме прямого следящего регулирования, при которой оператор с помощью органов управления, связанных с регулировочными клапанами гидромоторов транзитных лебедок 11, задает требуемое для монтажа натяжение проводов подвески, контролируя его по выходным индикаторам устройств измерения натяжения. Приводами 10 барабанов 9, используя показания манометров, задают небольшое (в 30-50 раз меньшее) подмоточное натяжение на участке проводов между барабанами 9 и транзитными лебедками 11 для исключения образования петель на барабанах. Вследствие неизменного диаметра схода проводов подвески с блоков 35 транзитных лебедок 11, постоянства устанавливаемого давления рабочей жидкости гидромоторов и малого подмоточного натяжения, создаваемого приводами 10 барабанов 9, обеспечивается поддержание практически постоянного заданного натяжения проводов подвески при монтаже как во время стоянки, так и при движении транспортного средства вперед или назад.

Управление натяжением может быть осуществлено также в виде следящей системы с обратной связью, в которой вырабатываемый устройством измерения натяжения сигнал сравнивается с устанавливаемым оператором сигналом заданного натяжения, и сигнал их рассогласования управляет положением регулировочного клапана, определяющего момент привода 12 транзитной лебедки 11. В этом случае исключается влияние подмоточного натяжения, создаваемого приводами 10 барабанов 9, на натяжение проводов за рампой 13.

Рельсовое транспортное средство монтажа/демонтажа проводов контактной подвески работает следующим образом.

При монтаже контактной подвески барабаны 9 с несущим тросом 6 и контактными проводами 7, 8 устанавливают на рамы 36 устройств раскатки/сматывания 5 с помощью кран-балки 39 и балки устройства 30 перемещения рабочей люльки 29. К концам троса 6 и проводов 7, 8 присоединяют вспомогательные тросики поводыри, которые заправляют в транзитные лебедки 11, укладывают в желоба опорно-направляющих роликов 21, 22, 24 с мостика 79 рампы 13 и выводят в рабочую люльку 29. Управляя перемещением транспортного средства, останавливают его при достижении люлькой 29 анкерной опоры. Затем с помощью тросиков-поводырей производят вытягивание троса 6 и проводов 7, 8 и присоединение их к компенсирующим устройствам или элементам жесткой анкеровки. Компенсаторы при этом фиксируют на анкерной опоре, а вспомогательные тросики-поводыри отсоединяют. После этого с помощью приводов 10 барабанов 9, приводов 12 транзитных лебедок 11 и устройств измерения натяжения с датчиками 28 создают заданное натяжение несущего троса (10-25 кН) и контактных проводов (7-20 кН), которое в дальнейшем автоматически поддерживается постоянным как во время стоянки, так и при движении транспортного средства вперед или назад. Погрешность поддержания постоянства давления зависит от выбранной системы управления натяжением (см. выше) и для схемы прямого следящего регулирования не превышает 5%

С помощью привода 16 вертикального согласованного перемещения подвижных элементов 14', 15' телескопических стоек 14, 15 рампы 13 и привода 25 вертикального перемещения стрелы 23 опорно-направляющие ролики 21, 22, 24 устанавливают в положение, соответствующее необходимой высоте подъема контактных проводов 7, 8 и несущего троса 6. Для контроля высоты используют мерные образцовые рейки либо датчики высоты (не показаны0.

После установки заданного натяжения и высоты проводов подвески транспортное средство перемещают вперед в направлении прокладки подвески (стрелка 85 на фиг. 1) и останавливают при прохождении опорно-направляющими роликами очередной опоры 41. В период остановки устанавливают требуемое для монтажа боковое положение проводов в зависимости от вида подвески путем бокового перемещения опорно-направляющих роликов 21, 22, 24, контролируя его с помощью датчиков положения кареток 19, 20 относительно оси пути. Для установки требуемого бокового положения проводов необходимо иметь информацию не только о положении кареток 19, 20, но и о расстоянии между каретками и опорой 41, на которой крепятся провода подвески, и о расстоянии между соседними опорами. Расстояние между каретками и опорой может при монтаже поддерживаться постоянным точной установкой транспортного средства относительно опоры, для чего на платформе у подъемного механизма 30 рабочей люльки 29 должна быть нанесена контрольная метка, а маневрирование транспортным средством осуществляется с пульта 32 в рабочей люльке. Более производителен режим, на котором не добиваются точного положения транспортного средства относительно опоры 41, а определяют расстояние между опорой и каретками 19, 20 с помощью рейки с метрической шкалой, укрепленной на полу у борта платформы. Затем расчетным путем или с помощью таблиц определяют требуемое боковое положение роликов, которое устанавливают с использованием показаний датчиков положения кареток 19, 20 и базового расстояния между опорами.

Затем рабочую люльку 29 перемещают к консоле 40 опоры 41 и провода подвески закрепляют на поддерживающих элементах опор.

Далее повторяют цикл перемещения транспортного средства вперед до прохождения опорно-направляющими роликами 21, 22, 24 следующей опоры 41 и делают очередную остановку для установки нового бокового положения проводов подвески и крепления их на поддерживающих элементах опор и так далее. Кроме того, при перемещении от опоры к опоре делают промежуточные остановки для крепления с монтажной платформы 44, установленной на крыше прицепного вагона 45, соединительных струн 43. Завершают прокладку анкерного участка закреплением вторых концов проводов подвески на второй анкерной опоре и освобождением компенсаторов на первой анкерной опоре.

При демонтаже контактной подвески компенсаторы на анкерной опоре в конце заменяемого участка фиксируют, а транспортное средство располагают на пути так, чтобы демонтируемый участок целиком находился позади кабины управления 3, а опорно-направляющие ролики 21, 22, 24 в начале заменяемого участка. На рамы 36 устройств раскатки/сматывания устанавливают пустые барабаны 9, на которых закрепляют с намоткой нескольких витков вспомогательные тросики-поводыри, пропускают их через опорно-направляющие ролики рампы и подсоединяют зажимами к несущему тросу 6 и контактным проводам 7, 8. Затем управлением с пульта ролики 21, 22 контактных проводов и ролик 24 несущего троса устанавливают по высоте и боковому смещению в положение, соответствующее позиции проводов подвески. Приводами 10 барабанов 9 (транзитные лебедки не используются) переводят натяжение проводов подвески на барабаны, создавая натяжение 1,5-7,6 кН. Натяжение задают установкой регулировочным клапаном давления питающей гидромотор (привод 10) жидкости, контролируя его манометром, проградуированным в единицах натяжения для пустого барабана, наполовину заполненного, и полностью заполненного барабана (три шкалы). После этого с площадки 84 на крыше кабины 3, которую подводят к анкерной опоре в начале демонтируемого участка, снимают грузы и демонтируют старые компенсаторы. С люльки 29 на участке между роликами и зажимами тросиков-поводырей несущий трос 6 и контактные провода 7, 8 подвязывают на веревки и перерезают их на промежутке между точками подвязки веревок и зажимами тросиков-поводырей. В результате провода подвески 6, 7, 8 остаются натянутыми с помощью приводов 10 барабанов 9 через тросики-поводыри. Отрезанные концы проводов с изоляторами и роликами опускают на землю. Площадку 84 возвращают в исходное положение, кабину 3 опускают, а транспортное средство перемещают назад в направлении стрелки 86 (фиг. 1), демонтрируя на остановках с монтажной платформы 44 на крыше вагона 45 и из рабочей люльки 29 соединительные струны и другие элементы подвески, а также отсоединяя провода контактной подвески от поддерживающих элементов опор. Демонтируемые провода при этом наматываются на барабаны 9. Ввиду того, что установленное давление питающей гидромотор (привод 10) жидкости обеспечивает постоянный момент на валу барабана 9, а радиус намотки при сматывании демонтируемого провода увеличивается, натяжение провода в процессе намотки ослабевает. Поэтому натяжение провода по мере заполнения барабана 1-2 раза корректируют. В завершение демонтажа анкерного участка с люльки 29 снимают компенсаторы на концевой анкерной опоре. Аналогичным образом осуществляют замену не всей контактной подвески, а только контактных проводов (одного или двух).

Способ монтажа прямой зигзагообразной подвески с использованием рельсового транспортного средства по заявляемому устройству включает закрепление на анкерной опоре в начале контируемого участка концов проводов 6, 7, 8 подвески, предварительно намотанных на барабанах 9, пропущенных через транзитные лебедки 11 и уложены в желоба опорно-направляющих роликов 21, 22, 24, для чего используют тросики-поводыри, как описано выше. Компенсаторы на анкерной опоре при этом фиксируют. Затем создают и поддерживают в процессе монтажа заданное натяжение проводов 6, 7, 8, с помощью приводов 10 барабанов 9, приводов 12 транзитных лебедок 11 и устройств измерения натяжения с датчиками 28. Устанавливают необходимую для монтажа высоту подъема проводов 6, 7, 8 подвески с помощью привода 16 вертикального перемещения стоек 14, 15 рампы 13 и привода 25 вертикального перемещения опорно-направляющего ролика 24 несущего троса 6. Затем транспортное средство периодически перемещают от опоры к опоре в направлении прокладки подвески, делая остановки при прохождении опорно-направляющими роликами 21, 22, 24 очередной опоры 41. В периоды остановок осуществляют одинаковое боковое одностороннее отклонение от оси пути несущего троса 6 и контактных проводов 7, 8 (центра между ними) у поддерживающих элементов опор, чередуя направление этого отклонения зигзагообразно от опоры к опоре. Боковое отклонение несущего троса 6 осуществляют боковым перемещением опорно-направляющего ролика 24 путем перемещения несущей его каретки 20 с помощью привода 27. Боковое отклонение контактных проводов 7, 8 осуществляют перемещением каретки 19 с опорно-направляющими роликами 21, 22 с помощью привода 26. Величину бокового отклонения, составляющую обычно ±(300±50) мм, контролируют с помощью датчиков положения кареток 19, 20 с учетом расстояния между роликами 21, 22, 24 и опорой 41 и базового расстояния между опорами (см. выше). После установки требуемого для монтажа бокового положения проводов подвески их закрепляют на поддерживающих элементах опор. Соединительные струны 43 монтируют из люльки 29 и монтажной платформы 44 на промежуточных остановках. Завершают прокладку анкерного участка закреплением вторых концов проводов подвески на концевой анкерной опоре и освобождают от фиксации компенсаторы на первой анкерной опоре.

Заявляемый первый способ монтажа контактной подвески с использованием рельсового транспортного средства по заявленному изобретению устройству представляет собой способ монтажа полукосой подвески. Способ включает закрепление на анкерной опоре в начале участка концов проводов подвески 6, 7, 8, предварительно намотанных на барабанах 9, пропущенных через транзитные лебедки 11 и уложенных в желоба опорно-направляющих роликов 21, 22 (с использованием вспомогательных тросиков-поводырей и фиксацией компенсаторов на анкерной опоре); создание и поддержание в процессе монтажа заданного натяжения с датчиками 23; установку необходимой для монтажа высоты подъема проводов подвески 6, 7, 8 с помощью привода 16 вертикального перемещения стоек 14, 15 рампы 13 и привода 25 вертикального перемещения опорно-направляющего ролика 24 несущего троса 6. Затем транспортное средство периодически перемещают от опоры к опоре в направлении прокладки подвески, делая остановки при прохождении опорно-направляющими роликами 21, 22, 24 очередной опоры 41. В периоды остановок несущий трос 6 на прямых участках пути за границами сопряжения анкерных участков устанавливают (удерживают) на оси пути, корректируя его положение с помощью привода 27 горизонтального перемещения каретки 20, на которой установлен опорно-направляющий ролик 24 несущего троса 6. Для контроля положения троса 6 на оси пути используют датчик положения каретки 20. С помощью привода 26 горизонтального бокового перемещения каретки 19, несущей опорно-направляющие ролики 21, 22 контактных проводов 7, 8, в указанные периоды остановок осуществляют боковое зигзагообразное от опоры к опоре отклонение контактных проводов 7, 8 (или одного контактного провода). Требуемое боковое отклонение в точках закрепления контактных проводов составляет ±(300±50) мм, его величину контролируют с помощью датчика положения каретки 18 с учетом расстояния между роликами 21,22 и опорой 41 и базового расстояния между опорами. После установки требуемого для монтажа бокового положения проводов подвески их закрепляют на поддерживающих элементах опор. Для монтажа соединительных струн 43 делают промежуточные остановки между опорами. По окончании проходки анкерного участка закрепляют вторые концы проводов подвески на концевой анкерной опоре и освобождают от фиксации компенсаторы на первой анкерной опоре.

Заявляемый второй способ монтажа контактной подвески с использованием рельсового транспортного средства по заявляемому изобретению устройству представляет собой способ монтажа косой подвески. Способ, как и первый, включает закрепление на анкерной опоре в начале участка концов проводов подвески 6, 7, 8, предварительно намотанных на барабанах 9, пропущенных через транзитные лебедки 11 и уложенных в желоба опорно-направляющих роликов 21, 22, 24 (с использованием тросиков-поводырей и фиксацией компенсаторов на анкерной опоре); создание и поддерживание в процессе монтажа заданного натяжения проводов 6, 7, 8 с помощью приводов 10 барабанов 9, приводов 12 транзитных лебедок 11 и устройств измерения натяжения с датчиками 28; установку необходимой для монтажа высоты подъема проводов 6, 7, 8 подвески с помощью привода 16 вертикального перемещения стоек 14, 15 рампы 13 и привода 25 вертикального перемещения опорно-направляющего ролика 24 несущего троса 6. Затем транспортное средство периодически перемещают от опоры к опоре в направлении прокладки подвески, делая остановки при прохождении опорно-направляющими роликами 21, 22, 24 очередной опоры 41. В периоды остановок осуществляют установку требуемого для монтажа косой подвески бокового положения проводов путем взаимопротивоположного зигзагообразного от опоры к опоре перемещения опорно-направляющих роликов несущего троса 24 и контактных проводов (провода) 21, 22. Для этого ролик 24 несущего троса 6 смещают в одну сторону от оси пути с помощью привода 27 каретки 20, на которой установлен этот ролик. Ролики 21, 22 контактных проводов 7, 8 в противоположную сторону от оси пути на такое же расстояние с помощью привода 26 каретки 19, на которой эти ролики установлены. Величина требуемого бокового взаимопротивоположного отклонения проводов подвески от оси пути в точках крепления составляет ±(300±50) мм. При перемещении транспортного средства к следующей опоре направление отклонения опорно-направляющего ролика 24 несущего троса 6 и роликов 20, 21 контактных проводов 7, 8 меняют на противоположные. Величину бокового отклонения ролика 24 и роликов 21, 22 контролируют с помощью датчиков положения кареток 19 и 20 с учетом расстояния между этими роликами и опорой и базового расстояния между опорами. Возможно осуществление автоматического взаимопротивоположного бокового отклонения опорно-направляющего ролика 24 несущего троса 6 и опорно-направляющих роликов 21, 22 контактных проводов 7, 8 путем разнополярного подключения приводов 27 и 26 кареток 20, 19 к управляющему устройству на пульте 32. Установив требуемое для монтажа боковое положение проводов подвески, их закрепляют на поддерживающих элементах опоры. Соединительные струны 43 монтируют на промежуточных остановках из люльки 29 и с монтажной платформы 4. По окончании проходки анкерного участка закрепляют на концевой анкерной опоре вторые концы проводов подвески и освобождают от фиксации компенсаторы на первой анкерной опоре.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОНТАЖА ИЛИ ДЕМОНТАЖА КОНТАКТНОЙ ПОДВЕСКИ ЭЛЕКТРИФИЦИРОВАННЫХ ЖЕЛЕЗНЫХ ДОРОГ | 1994 |

|

RU2088434C1 |

| ПОДЪЕМНОЕ УСТРОЙСТВО ДЛЯ ОБСЛУЖИВАНИЯ И РЕМОНТА КОНТАКТНОЙ ПОДВЕСКИ | 1991 |

|

RU2013233C1 |

| Устройство для монтажа контактной подвески электрифицированных железных дорог | 1988 |

|

SU1588586A1 |

| СПОСОБ МОНТАЖА НЕСУЩЕГО ТРОСА КОНТАКТНОЙ СЕТИ ЖЕЛЕЗНОЙ ДОРОГИ | 2003 |

|

RU2240936C1 |

| РЫЧАГ КОНТАКТНОЙ ПОДВЕСКИ | 1993 |

|

RU2111872C1 |

| УСТРОЙСТВО АНКЕРНОГО УЧАСТКА ЦЕПНОЙ КОМПЕНСИРОВАННОЙ КОНТАКТНОЙ РЕССОРНОЙ ПОДВЕСКИ ВЫСОКОСКОРОСТНОЙ ЖЕЛЕЗНОЙ ДОРОГИ | 2004 |

|

RU2266212C1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА РЕССОРНОГО ТРОСА | 2001 |

|

RU2192345C1 |

| УСТРОЙСТВО АНКЕРНОГО УЧАСТКА ЦЕПНОЙ КОНТАКТНОЙ РЕССОРНОЙ ПОДВЕСКИ И ПЕРЕХОДНОЙ ОПОРНЫЙ УЗЕЛ ДЛЯ НЕГО | 2004 |

|

RU2264931C1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА КОНТАКТНОЙ СЕТИ ЭЛЕКТРИФИЦИРОВАННЫХ ЖЕЛЕЗНЫХ ДОРОГ | 2001 |

|

RU2223184C2 |

| СПОСОБ ВЕРТИКАЛЬНОЙ РЕГУЛИРОВКИ ЦЕПНОЙ КОНТАКТНОЙ ПОДВЕСКИ ЖЕЛЕЗНОЙ ДОРОГИ | 2011 |

|

RU2492073C2 |

Использование: для механизированного монтажа и демонтажа проводов контактной подвески электрифицированных железных дорог под заданным натяжением, обеспечивающим возможность прокладки подвески без последующей коррекции положения крепежных и фиксирующих элементов. Сущность изобретения: рельсовое средство состоит из самоходной сцепки платформ, на которых размещены устройства раскатки и сматывания проводов подвески с барабанными и транзитными лебедками с приводами, и устройство для подъема и установки в монтажное положение несущего троса и контактных проводов подвески выполнено в виде рампы с двумя телескопическими стойками и механизмом их согласованного вертикального перемещения, в верхней части рампы установлены два опорно-направляющих механизма горизонтального бокового перемещения кареток, на одной из которых установлены опорно-направляющие ролики контактных проводов, а на другой на подвижной стреле установлен опорно-направляющий ролик несущего троса и привод его вертикального перемещения, оба механизма снабжены независимыми приводами. Такое выполнение транспортного средства позволяет осуществлять монтаж как прямых зигзагообразных, так и полукосых и косых подвесок, что является сущностью заявляемых способов. 3 с. и 11 з.п.ф., 9 ил.

| EP, патент, 0416136, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1997-11-27—Публикация

1994-06-29—Подача