Изобретение относится к технологии получения крупных монокристаллов алмаза, а именно к способу синтеза монокристаллов алмаза на затравке для целей электронной промышленности.

Целью изобретения является повышение теплопроводности и термостойкости монокристаллов алмаза.

Способ осуществляют следующим образом.

П р и м е р. Собирают ростовую ячейку, основными компонентами которой являются: а) растворитель углерода сплав Fe46Ni42C12; б) источник углерода алмазный порошок с пористостью 100/80 мкм, пропитанный никелем. При этом пропитку алмазного порошка никелем осуществляют следующим образом. В ячейку высокого давления насыпают алмазный порошок и сверху него помещают никель в количестве, рассчитанном так, чтобы никель, расплавившись, заполнил весь объем пор в порошке. Затем систему нагружают до давления в ячейке ≈ 5,0 ГПа, после чего температуру в камере повышают со скоростью 3-5 К/мин до температуры плавления никеля 1893 К. Выдержав систему при этих параметрах в течение 20-30 с, производят закалку образца выключением тока нагрева. Полученный компакт используют в качестве источника углерода.

в) затравочная система 5 рассредоточенных затравок, ориентированных к растворителю кубической гранью;

г) барьерный слой, отделяющий затравочную систему от сплава-растворителя платиновая фольга толщиной 0,05 мм.

После этого ростовую систему с элементами токоввода помещают в пирофиллитовую трубку, а затем всю сборку закладывают в форвакуумный сушильный шкаф и выдерживают ее при 393-403 К в течение 10-12 ч. После этого систему заполняют аргоном, извлекают из сушильного шкафа и помещают в аппарат высокого давления. Параметры термобарической выдержки составляют: давление 5,9 ГПа, температура 1673 К, время выдержки 12 ч.

По окончании выдержки нагрев выключают и из ростовой ячейки путем химической обработки извлекают выращенные кристаллы. В результате получают пять монокристаллов алмаза желто-лимонного цвета с максимальным размером 1,3-1,5 мм.

Качество выращенных монокристаллов оценивают по наличию в них включений, а также по данным теплопроводности и термостойкости. По данному примеру количество включений в каждом из кристаллов составило 2-3 шт.

В качестве металла для пропитки источника углерода по данному изобретению используют медь, олово, цинк, никель, а также сплавы: железо-алюминий, медь-олово. При этом необходимым условием для выбора металла или сплава для пропитки источника углерода является то, чтобы пропитывающий металл растворялся в растворителе углерода в условиях синтеза монокристаллов алмаза.

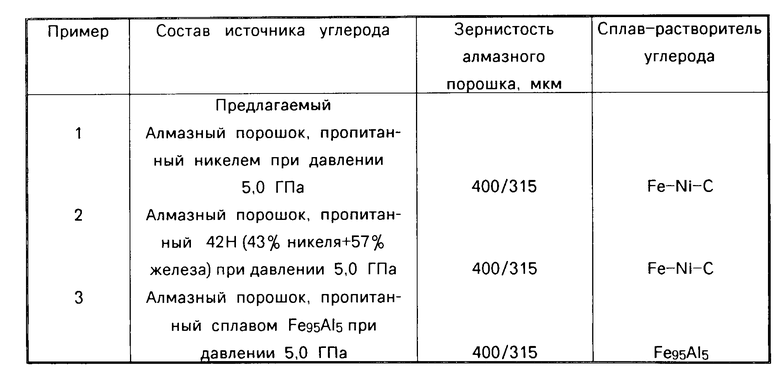

В таблице представлены данные по свойствам монокристаллов алмазов, полученных по данному изобретению, в зависимости от состава источника углерода и растворителя углерода, в сравнении с аналогичными характеристиками монокристаллов алмаза, полученных по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ АЛМАЗА | 2005 |

|

RU2320404C2 |

| СПОСОБ СИНТЕЗА МОНОКРИСТАЛЛОВ АЛМАЗА НА ЗАТРАВКЕ | 1988 |

|

SU1570223A1 |

| Способ получения легированного монокристалла алмаза | 2016 |

|

RU2640788C1 |

| РАСТВОРИТЕЛЬ ДЛЯ СИНТЕЗА ТЕРМОСТОЙКИХ МОНОКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ | 1994 |

|

RU2061654C1 |

| СПОСОБ СИНТЕЗА МОНОКРИСТАЛЛОВ АЛМАЗА НА ЗАТРАВКЕ | 1989 |

|

SU1788700A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫРАЩЕННЫХ РАДИОАКТИВНЫХ АЛМАЗОВ И ВЫРАЩЕННЫЙ РАДИОАКТИВНЫЙ АЛМАЗ | 2017 |

|

RU2660872C1 |

| Реакционная ячейка многопуансонного аппарата высокого давления и температуры БАРС для выращивания безазотных алмазов типа IIa методом НРНТ | 2024 |

|

RU2831642C1 |

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ВЫСОКИХ ТЕМПЕРАТУР | 2012 |

|

RU2491986C1 |

| РЕАКЦИОННАЯ ЯЧЕЙКА ДЛЯ ВЫРАЩИВАНИЯ АСИММЕТРИЧНО ЗОНАЛЬНЫХ МОНОКРИСТАЛЛОВ АЛМАЗА | 1997 |

|

RU2128548C1 |

| ПРОЦЕСС ПРОИЗВОДСТВА СИНТЕТИЧЕСКОГО МОНОКРИСТАЛЛИЧЕСКОГО АЛМАЗНОГО МАТЕРИАЛА | 2013 |

|

RU2580743C1 |

Изобретение относится к технологии получения крупных монокристаллов алмаза, а именно к способу синтеза монокристаллов алмаза на затравках для целей электронной промышленности. Цель изобретения повышение теплопроводности и термостойкости монокристаллов алмаза. Собирают ростовую ячейку, в качестве основных компонентов которой берут растворитель углерода (сплав Fe46Ni42C12) источник углерода алмазные зерна размеров не менее 100 мкм, пропитанные никелем в вакууме при 1773 К, затравочную систему 5 затравок, ориентированных к растоврителю кубической гранью, и барьерный слой, отделяющий затравочную систему от сплава-растворителя. После этого растовую ячейку помещают в аппарат высокого давления и создают в нем необходимое давление и температуру. Параметры термобарической выдержки составляют 5,9 ГПа и 1673 К. Время выдержки 12 ч. По окончании выдержки выключают нагрев и из ростовой ячейки путем химической обработки извлекают выращенные кристаллы алмаза желто-лимонного цвета с размером 1,3 1,5 мм. Теплопроводность полученных монокристаллов алмаза 1600 1800 Вт (м К), термостойкость 1673 1773 К. 2 з.п.ф-лы, 1 табл.

| Патент США N 4034066, кл | |||

| Самоцентрирующийся лабиринтовый сальник | 1925 |

|

SU423A1 |

Авторы

Даты

1995-09-10—Публикация

1988-06-27—Подача