Изобретение относится к способам получения очищенного карбоната кальция и может найти.применение в химической промышленности для получения карбоната кальция, применяемого в качестве наполнителя полимерных материалов , парфюмерно-косметической промышленности и др.

Цель изобретения-- снижение содержания примесей в готовом продукте и снижение его плотности.

Способ очистки карбонатного сырья включает стадию водной обработки предварительно обожженного карбонатного сырья в смеси с порошкообразным гидроксидом кальция, содержащим 50- 70% частиц размером менее 0,25 мм при соотношении в смеси продукт обжига: гидроксид кальция, равном (2,8-4,3):1, с последующей очисткой

суспензии гидроксида кальция от грубых примесей и карбонизацией суспензии, фильтрованием суспензии карбоната кальция и сушкой пасты карбоната кальция.

Пример 1. Исходное карбонатное сырье состава, мас.%: CaCOj 95,0-97,3; MgO 0,7-0,8; нерастворимые в НС1 3,6-1,5; R203 0,24-0,31; влага 0,4-0,5, подвергают обжигу и получают 280 г обожженного известняка, содержашего, в составе, мас.%: ,5; КгОз 0,73; нерастворимое в НС1 3,7. Полученный продукт обжига смешивают с 100 г порошкообразного гидроксида капыдия (соотношение 2,8:1), содержащего, мас.%: 79; 0,3, нерастворимые в НС1 0,9, и фракционного состава, %: 2 мм 18,4; -2 - 1 мм 9,8; -1 +

(Л

С

fe

ЬП

эо

ЭО

Р

0,69 мм 8,3; -0,69 + 0,25 12,5; 0,25 мм 50. Смесь репульпируют в оде до содержания Са(ОН) 100-130 г/л успензии. Суспензию гидроксида каль- 5 ия очищают от песка, недогасившей- я извести, необожженного известняка карбонизуют диоксидом углерода. Посе карбонизации суспензию карбоната кальция очищают от песка фракции 10 более 56-70 мкм, фильтруют и сушат. олучают 308 г продукта, содержащего в своем составе, мас.%: СаСО 99,7; Са0лкг 0,008; RZ03 0,13; нерастворимые в НС1 0,09; Si02 0,004. Плот- 15 ность продукта 0,24 г/см3 ,

Пример 2 о 300 г продукта обжига карбонатного сырья (известняка), содержащего в своем составе, мас.%: СаО,- 85S0: 1,2; нераст- 20 воримые в НС1 1926S смешивают со 100 г отходов воздушной классификации гидроксида кальция (соотношение 3,0:1), содержащего, мас.%: СаОА(.-/- 72,0; R2°3 0 5; нерастворимые в НС1 25 1,76, и фракционного состава как в примере 1 . Смесь репульпируют в воде до содержания Са(ОН)2 100-130 г/л суспензии. Суспензию гидроксида кальция очищают от песка, недогасившей- 30 ся извести, необожженного известняка и карбонкзуют диоксидом углерода, После карбонизации суспензию карбоната кальция очищают от песка фракции более 56-70 мкм, фильтруют и сушзт„ ,е Получают 324 г продукта, содержащего, мас.%: СаС03 99,8; СаОдкГ 0,007; R203 0,15; в том числе FefOj 0Э07; нерастворимые в НС1 0307,в том числе SiO 0,006. Плотность продукта 40 0,24 г/см3.

Пример 3. 430 г продукта обжига карбонатного сырья (известия- ка), содержащего в своем составе, мас.%; СаО 82,0; R2°3 неРаство 45 римые в НС1 3,7, смешивают со 100 г отходов воздушной классификации гидроксида кальция (соотношение 4,3:1), содержащего, мас.%: Сз04кГ 72,0; 0,4; нерастворимые в НС1 1,5, 50 и фракционного состава как в примере 1. Смесь репульпируют в воде до содержания Са(ОН). 100-130 г/л сус- пензии. Суспензию гидроксида кальция очищают от песка, недогасившейся -,- извести, необожженного известняка и карбонизуют диоксидом углерода. .После карбонизации суспензию карбона- vra кальция очищают от песка фракции

более 56-70 мкм, фильтруют и сушат. . Получают 429 г продукта, содержащего, мас.%: СаС03 98,5; СаОлкт 0,009; RZ03 0,2, в том числе 0,12; нерастворимые в НС1 0,10, в том числе Si02 0,005. Плотность 0,24 г/см3..

Пример 4. 300 г продукта обжига карбонатного сырья (известняка), содержащего в своем составе, мас.%: СаО,|Јт 86,0; 0,5; нерастворимые в НС1 1,7, смешивают со 100 г отходов воздушной классификации гидроксида кальция (соотношение 3,0:1) с фракционным составом, %: 2 мм 18,4; -2 + 1 мм 9,8; -1 + 0,69 мм 8,3; -0,69 + 0,25 мм 12,5; 0,25 мм - 50, и содержащего, мас.%: СаОйкт 72,0; R 03 0,38; нерастворимые в НС1 1,5. Смесь репульпируют в воде до содержания Са(ОН)2 100-130 г/л суспензии. Суспензию гидроксида кальция очищают от песка, недогасившейся извести, необожженного известняка и карбонизуют диоксидом углерода. После карбонизации суспензию карбоната кальция очищают от песка фракции более 56 - 70 мкм5 фильтруют и сушат.

Полученный продукт содержит, мас«% CaCOj 99,5; СаОДкт 0,006; R203 0,15; лерзстворимые в НС1 0,08, в том числе SiO, 0,005. Плотность продукта 0,24 г/см3.

Пример 5. 300 г продукта обжига, содержащего в своем составе, мас„%: СаОЛЈГ84,5; 0,5; нерастворимые в НС1 3,5, и 100 г отходов воздушной классификации гидроксида кат ьлия (соотношение 3,0:1), содержащего, мас.%: СаОДкГ71,0; R203 0,34; нерастворимые в НС1 0,8, и фракционного состава, %: 2 мм 10,45; -2 + - 1 мм 7,5; -1 + 0,69 мм 4,6; -0,69 + + 0,25 8,45; , 0S25 мм 70. Смесь репульпируют в воде, очищают от песка, недогасившейся извести, необожженного известняка и карбонизуют диоксидом углерода. После карбонизации суспензию карбоната кальция очищают от песка фракции более 56-70 мкм фильтруют и сушат.

Получают 324 г продукта, содержащего, мас.%: СаСО, 98,8; СаОдкГ 0,03; 0,35; нерастворимые в НС1 0,08. Плотность npoflykTa 0,25 г/см3.

Пример 6. 300 г продукта облита карбонатного сырья (известняка) , содержащего в своем составе, мас„%: СаОлкт 85,0; R203 0,7; нерастворимые в НС1 3,0, и 100 г отходов воздушной классификации гидроксида кальция (соотношение 3,0:1), содержащего, мас.%: СаОДкг72,0; R203 0,6; нерастворимые в НС1 1,5, и фракционного состава, %: 2 мм 16,2; -2 + + 1 мм 9,7; -1 + 0,69 мм 5,4; -0,69 + + 0,25 мм 8,7; 0,25 мм 60,0. Смесь репульпируют в воде, очищают от пес- са, недогасившейся извести, необожженного известняка и карбонизуют диоксидом углерода. После карбониза- ции суспензию карбоната кальция очинсрастворимые в НС1 0,09. Плотность продукта 0,26 г/см3.

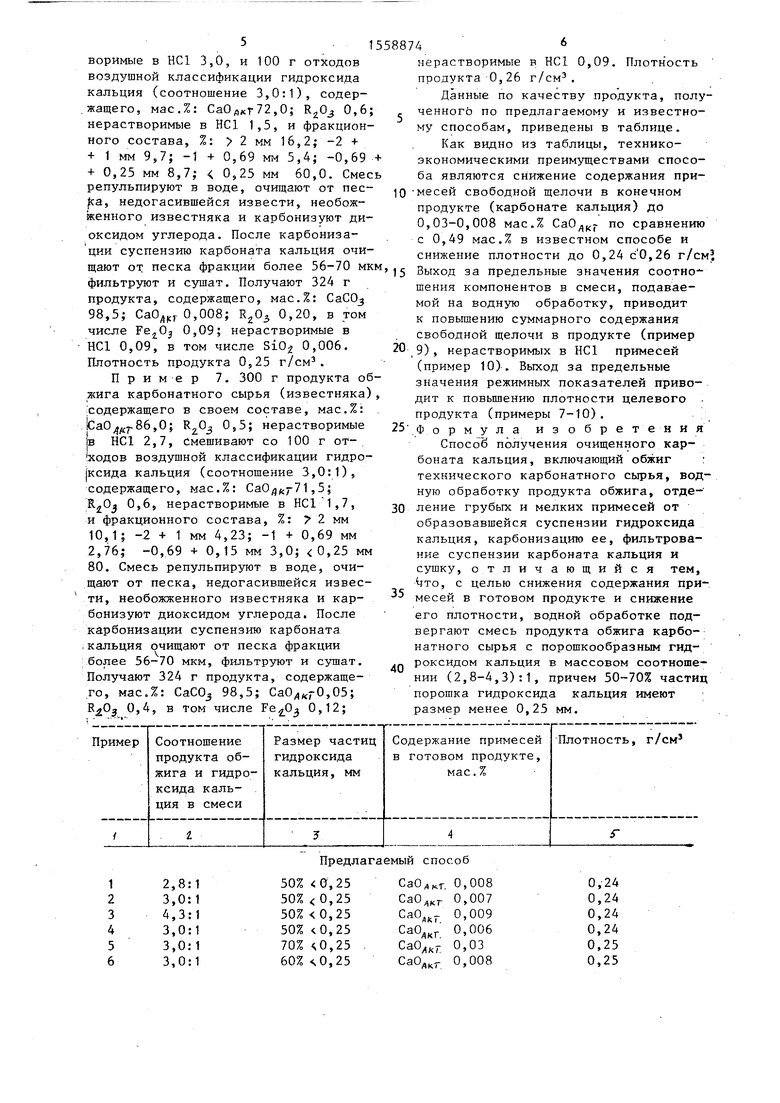

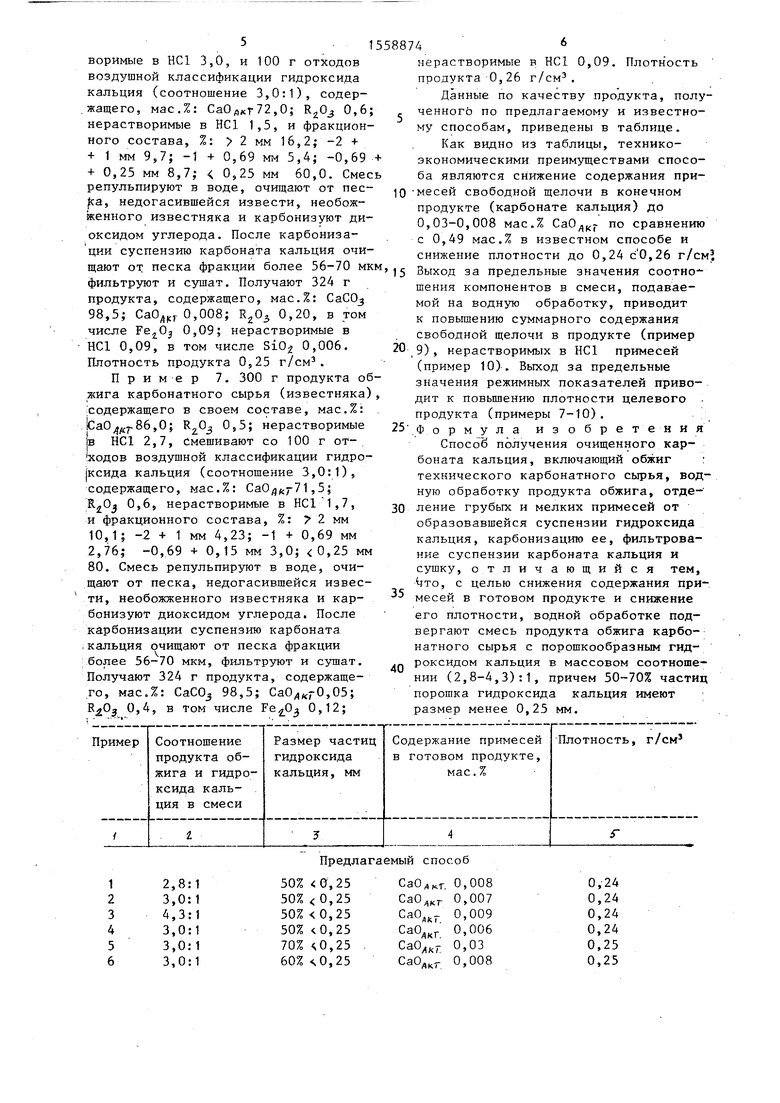

Данные по качеству продукта, полу- , ченного по предлагаемому и известному способам, приведены в таблице. Как видно из таблицы, технико- экономическими преимуществами способа являются снижение содержания при- Ю месей свободной щелочи в конечном продукте (карбонате кальция) до 0,03-0,008 мас.% СаОлкГ по сравнению с 0,49 мас.% в известном способе и снижение плотности до 0,24 с 0,26 г/см щают от песка фракции более 56-70 мкм,15 Выход за предельные значения соотно- фильтруют и сушат. Получают 324 гшення компо„ентов в смеси, подаваепродукта, содержащего, мас.%: СаС03 мой на водную обработку, приводит 98,5; СаОлкг 0,008; R205 0,20, в томк повышению суммарного содержания

числе 0,09; нерастворимые в НС1 0,09, в том числе 5Юг 0,006. Плотность продукта 0,25 г/см3.

Пример 7. 300 г продукта обжига карбонатного сырья (известняка), содержащего в своем составе, мас.%: ,0; R20 0,5; нерастворимые |в НС1 2,7, Смешивают со 100 г от- ходов воздушной классификации гидро- (ксида кальция (соотношение 3,0:1), содержащего, мас.%: СаОдк- Т ,5; R20j 0,6, нерастворимые в НС1 1,7, и фракционного состава, %: 2 мм 10,1; -2 + 1 мм 4,23; -1 + 0,69 мм 2,76; -0,69 + 0,15 мм 3,0; 0,25 мм 80. Смесь репульпируют в воде, очищают от песка, недогасившейся извести, необожженного известняка и карбонизуют диоксидом углерода. После карбонизации суспензию карбоната .кальция очищают от песка фракции более 56-70 мкм, фильтруют и сушат. Получают 324 г продукта, содержащего, мас.%: СаС03 98,5; СаОд/ г0 05 0,4, в том числе 0,12;

30

свободной щелочи в продукте (пример 20,9), нерастворимых в НС1 примесей (пример 10). Выход за предельные значения режимных показателей приводит к повышению плотности целевого . продукта (примеры 7-10). 25 формула изобретения

Способ получения очищенного карбоната кальция, включающий обжиг технического карбонатного сырья, водную обработку продукта обжига, отделение грубых и мелких примесей от образовавшейся суспензии гидроксида кальция, карбонизацию ее, фильтрование суспензии карбоната кальция и сушку, отличающийся тем, что, с целью снижения содержания примесей в готовом продукте и снижение его плотности, водной обработке подвергают смесь продукта обжига карбонатного сырья с порошкообразным гид- роксидом кальция в массовом соотношении (2,8-4,3):1, причем 50-70% частиц порошка гидроксида кальция имеют размер менее 0,25 мм.

35

40

свободной щелочи в продукте (пример ,9), нерастворимых в НС1 примесей (пример 10). Выход за предельные значения режимных показателей приводит к повышению плотности целевого . продукта (примеры 7-10). формула изобретения

Способ получения очищенного карбоната кальция, включающий обжиг технического карбонатного сырья, водную обработку продукта обжига, отделение грубых и мелких примесей от образовавшейся суспензии гидроксида кальция, карбонизацию ее, фильтрование суспензии карбоната кальция и сушку, отличающийся тем, что, с целью снижения содержания примесей в готовом продукте и снижение его плотности, водной обработке подвергают смесь продукта обжига карбонатного сырья с порошкообразным гид- роксидом кальция в массовом соотношении (2,8-4,3):1, причем 50-70% частиц порошка гидроксида кальция имеют размер менее 0,25 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения химически осажденного карбоната кальция | 1989 |

|

SU1685871A1 |

| Способ очистки технического карбонатного сырья | 1981 |

|

SU983051A1 |

| Способ очистки технического карбонатного сырья для получения окиси кальция | 1972 |

|

SU573449A1 |

| Способ получения карбоната кальция | 1978 |

|

SU715471A1 |

| Способ получения химически осажденного карбоната кальция | 1989 |

|

SU1668304A1 |

| Способ получения карбоната кальция | 1987 |

|

SU1416441A1 |

| Способ получения химически осажденного карбоната кальция | 1989 |

|

SU1650589A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО КАРБОНАТА КАЛЬЦИЯ | 2023 |

|

RU2806140C1 |

| Способ получения оксида кальция | 1984 |

|

SU1296511A1 |

| Способ получения окиси кальция | 1978 |

|

SU767031A1 |

Изобретение относится к способу получения очищенного карбоната кальция, используемого в качестве наполнителя полимерных материалов, в парфюмерно-косметической промышленности и др. Изобретение позволяет снизить содержание примесей в карбонате кальция и снизить плотность целевого продукта. Техническое карбонатное сырье подвергают обжигу. Продукт обжига смешивают с порошкообразным гидроксидом кальция в соотношении (2,8-4,3):1. Применяют гидроксид кальция, 50-70% частиц которого имеет размер менее 0,25 мм. Полученную смесь репульпируют в воде, от образовавшейся суспензии отделяют примеси. Суспензию гидроксида кальция карбонизуют углекислым газом. Полученную суспензию карбоната кальция фильтруют и сушат с получением целевого продукта. 1 табл.

Предлагаемый способ

2,8:1 3,0:1 4,3:1 3,0:1 3,0:1 3,0:1

50% 0,25 50% 0,25 50% 0,25 50% 0,25 70% 0,25 60% .0,25

0,008 0,007 0,009

0006 0,03

0,008

0,24 0,24 0,24 0,24 0,25 0,25

Нерастворимые НС1 0,2

Известный способ

СаО 0,49 MgO 0,35

Продолжение таблицы

0,26

0,26

| Способ очистки технического карбонатного сырья для получения окиси кальция | 1972 |

|

SU573449A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-04-23—Публикация

1988-01-28—Подача