Изобретение относится к области получения диффузионных покрытий и может быть использовано в пищевом машиностроении и производстве жестяной консервной тары.

Известен способ получения покрытий, включающий нанесение многослойных электрохимических покрытий Ni-Sn-Cr, Ni-Cr, Ni-Sn-Cr - оксид Cr - аморфный Cr на стальную полосу с двух сторон [1].

Недостатком данного способа является низкая коррозионная стойкость в условиях термоциклирования, так как при нагреве и действии агрессивных коррозионно-активных сред в контактной зоне между слоями, между слоями и основой протекают реакции диспропорционирования, являющиеся причиной образования микротрещин.

Наиболее близким по технической сущности и достигаемому результату является способ получения диффузионных покрытий на стали, включающий послойное электрохимическое осаждение легирующих элементов - олова, никеля и хрома с последующей термообработкой. Термообработку осуществляли до 250oС [2].

Недостатком данного способа является низкая коррозионная стойкость в условиях термоциклирования, так как наличие фазовых границ между слоями, между слоями и основой приводит к образованию центров зарождения микротрещин из-за различия теплофизических свойств легирующих элементов и основы.

Задачей данного изобретения является повышение коррозионной стойкости стали в условиях термоциклирования путем формирования поверхностных твердых растворов.

Поставленная задача достигается тем, что в способе получения диффузионных покрытий на стали, включающем послойное электрохимическое осаждение легирующих элементов с последующей термообработкой, отличием является то, что в качестве легирующих элементов используют никель и хром, при этом хром осаждают непосредственно после никеля, осаждение никеля осуществляют при катодной плотности тока 1,5-2,0 А/дм2 в течение 1,25-1,75 ч осаждение хрома осуществляют при катодной плотности тока 25-45 А/дм в течение 0,25-0,75 ч, а термообработку полученного двухслойного покрытия проводят при 925-975oС в течение 2,5-3,5 ч.

Использование в качестве легирующих элементов никеля и хрома обусловлено с одной стороны тем, что данные легирующие элементы допущены Минздравом РФ для контакта со средами пищевых производств. С другой стороны, никель и хром повышают коррозионную стойкость стали. Осаждение хрома осуществляют непосредственно после никеля, так как осаждение никеля уменьшает неоднородность химического состава и структуры поверхностных слоев, что позволяет создать кинетические условия, обеспечивающие более эффективное диффузионное проникновение атомов хрома.

Осаждение никеля осуществляют при катодной плотности тока 1,5-2,0 А/дм2 в течение 1,25-1,75 ч, что необходимо для получения слоя никеля толщиной 20-24 мкм. Осаждение никеля при меньшей катодной плотности тока в течение меньшего времени позволяет получить слои никеля незначительной толщины, которые при последующей термообработке не обеспечивают необходимой концентрации никеля в диффузионной зоне поверхностного твердого раствора и не обеспечивают достаточной протяженности диффузионной зоны. Осаждение никеля при большей катодной плотности тока в течение большего времени позволяет получить слои никеля более значительной толщины, которые обладают малой адгезией к металлу-основе и могут отслаиваться.

Осаждение хрома осуществляют при катодной плотности тока 25-45 А/дм2 в течение 0,25-0,75 ч, что необходимо для получения слоя хрома толщиной 4-12 мкм. Осаждение хрома при меньшей катодной плотности тока в течение меньшего времени позволяет получить слои хрома незначительной толщины, которые при последующей термообработке не обеспечивают необходимой концентрации хрома в диффузионной зоне поверхностного твердого раствора и не обеспечивают достаточной протяженности диффузионной зоны. Осаждение хрома при большей катодной плотности тока в течение большего времени позволяет получить слои хрома более значительной толщины, которые обладают малой адгезией к слою никеля и могут отслаиваться.

Термобработку полученного двухслойного покрытия проводят при 925-975oС в течение 2,5-3,5 ч. Данные режимы термообработки обеспечивают значительное ускорение диффузии легирующих элементов и образование поверхностных твердых растворов. В процессе диффузии никель и хром, находящиеся в двухслойном покрытии, полностью переходят в диффузионную зону твердого раствора никеля и хрома в железе. Плавное изменение концентрации легирующих элементов по глубине диффузионной зоны обусловливает соответствующее изменение физико-химических свойств за счет чего достигается повышение коррозионной стойкости в условиях термоциклирования. Проведение термообработки при меньшей температуре в течение меньшего времени не обеспечивает необходимой интенсивности диффузии легирующих элементов никеля и хрома и позволяет получить лишь диффузионные покрытия покровно-диффузионного типа, а именно: двухслойное тонкое покрытие никеля и хрома, под которым находится диффузионная зона поверхностного твердого раствора с малой концентрацией легирующих элементов незначительной протяженности. Проведение термообработки при большей температуре в течение большего времени приводит к существенному росту зерна металла-основы и к соответствующему повышению хрупкости.

Способ осуществляют следующим образом.

На стальную полосу осаждают никель, а затем хром по следующей технологической схеме.

Никель осаждают из раствора, содержащего, г/л:

NiSО4•7Н2О - 200-400

NaCl - 5,0-10,0

NaF - 3,0-4,0

Н3ВО4 - 25-35

С10Н6(НSО3)2 - 3,0-4,0

40%р-р Н2СО - 1,5-2,0

Н2О - Остальное

Осаждение никеля проводят при катодной плотности тока 1,5-2,0 А/дм2 в течение 1,25-1,75 ч при 15-35oС.

Хром осаждают из раствора, содержащего, г/л:

СrО3 - 225-275

Н2SО4 - 2,0-3,0

Н2О - Остальное

Осаждение хрома проводят при катодной плотности тока 25-45 А/дм2 в течение 0,25-0,75 ч при 45-55oС.

Термообработку полученных двухслойных покрытий проводят путем термодиффузионного отжига при 925-975oС в течение 2,5-3,5 ч.

Пример 1. На стальную полосу, изготовленную, например, из углеродистой стали марки Ст3, предварительно обезжиренную, декапированную и промытую осаждают никель, а затем хром.

Никель осаждают из раствора, содержащего, г/л:

NiSО4•7Н2О - 300

NaCl - 7,5

NaF - 3,5

Н3ВО4 - 30

С10Н6(НSО3)2 - 3,5

40%р-р Н2СО - 1,75

Н2О - Остальное

Осаждение никеля проводят при катодной плотности тока 1,75 А/дм2 в течение 1,5 ч при 25oС.

Хром осаждают из раствора, содержащего, г/л:

СrО3 - 250

H2SО4 - 2,5

Н2О - Остальное

Осаждение хрома проводят при катодной плотности тока 35 А/дм2 в течение 0,5 ч при 50oС.

Термообработку полученных двухслойных покрытий проводят путем термодиффузионного отжига при 950oС в течение 3 ч.

Гравиметрический и глубинный показатели коррозионной стойкости полученного диффузионного покрытия равны 0,006 г/(м2•ч) и 0,01 мм/год соответственно.

Пример 2. Получение диффузионных покрытий осуществляли так, как указано в примере 1, а никель осаждали из раствора, содержащего, г/л:

NiSО4•7Н2О - 200

NaCl - 5,0

NaF - 3,0

Н3ВО4 - 25

С10Н6(НSО3)2 - 3,0

40%р-р Н2СО - 1,5

H2O - Остальное

При катодной плотности тока 1,5 А/дм2 в течение 1,25 ч при 15oС. Хром осаждали из раствора, содержащего, г/л:

СrО3 - 225

H2SО4 - 2,0

Н2О - Остальное

при катодной плотности тока 25 А/дм2 в течение 0,25 ч при 45oС.

Гравиметрический и глубинный показатели коррозионной стойкости полученного диффузионного покрытия равны 0,03 г/(м2•ч) и 0,05 мм/год соответственно.

Пример 3. Получение диффузионных покрытий осуществляли так, как указано в примере 1, а никель осаждали из раствора, содержащего, г/л:

NiSО4•7H2О - 400

NaCl - 10,0

NaF - 4,0

Н3ВО4 - 35

С10Н6(НSО3)2 - 4,0

40% р-р Н2СО - 2,0

Н2О - Остальное

при катодной плотности тока 2,0 А/дм2 в течение 1,75 ч при 35oС.

Хром осаждают из раствора, содержащего, г/л:

СrО3 - 275

H2SО4 - 3,0

Н2О - Остальное

при катодной плотности тока 45 А/дм2 в течение 0,75 ч при 55oС.

Термообработку проводили при 975oС в течение 3,5 ч.

Гравиметрический и глубинный показатели коррозионной стойкости полученного диффузионного покрытия равны 0,06 г/(м2•ч) и 0,1 мм/год соответственно.

Коррозионные испытания диффузионных покрытий со структурой поверхностных твердых растворов железо-никель-хром, полученных на стали по предлагаемому способу, проводили электрохимическим методом в 50,85 и 10% водных растворах уксусной СН3СООН, ортофосфорной Н3РО и соляной НСl кислотах соответственно при термоциклировании ±50oС с количеством термоциклов до 5 раз при продолжительности интервалов выдержки и охлаждения ±0,5 ч. Данные пищевые среды используются в качестве консервантов для овощных маринадов, винегретов, при производстве прохладительных напитков и в качестве регулятора кислотности пищевых продуктов.

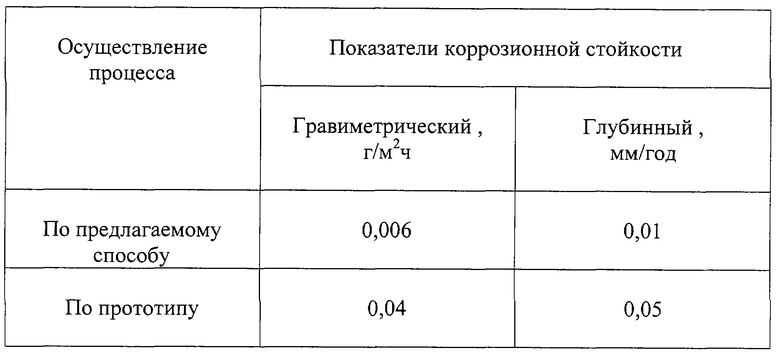

Результаты испытаний коррозионной стойкости диффузионных покрытий со структурой поверхностных твердых растворов железо-никель-хром по предлагаемому способу и для сравнения - многослойных покрытий олово-никель-хром в среде влажного сернистого газа по прототипу представлены в таблице. Как видно из таблицы гравиметрический показатель коррозионной стойкости уменьшается в 6 раз с 0,04 до 0,006 г/(м2•ч). Глубинный показатель коррозионной стойкости, на основе которого устанавливается десятибальная шкала коррозионной стойкости по государственному стандарту, уменьшается в 5 раз с 0,05 до 0,01 мм/год.

Использование предлагаемого способа по сравнению с прототипом позволит в 5-6 раз повысить коррозионную стойкость диффузионных покрытий, полученных на листовой стали, что позволит увеличить срок службы изделий с этими покрытиями, например жестяной консервной тары, в условиях экстремально низких и высоких температур для участников экспедиций, туристов и предприятий общественного питания.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент ЕР 0063933 В1, 1984, С 25 D 5/12.

2. A.C. РФ 1528819 A1, 15.12.89. Бюл. 46. С 25 D 5/10.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрохимический способ нанесения двухслойного электропроводящего защитного покрытия интерконнектора | 2019 |

|

RU2783260C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2606364C1 |

| Способ обработки титана и его сплавов | 2023 |

|

RU2813428C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ДЕТАЛЯХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2100489C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2011 |

|

RU2449053C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2010 |

|

RU2427671C1 |

| ПОКРЫТИЕ ФУНКЦИОНАЛЬНЫХ ЭЛЕМЕНТОВ ИЗ МЕТАЛЛА | 2017 |

|

RU2710148C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НИКЕЛЬ-ДИБОРИД ХРОМА | 2012 |

|

RU2482226C1 |

Изобретение относится к области получения диффузионных коррозионно-стойких покрытий и может быть использовано в пищевом машиностроении, в производстве жестяной консервной тары. Способ позволяет повысить коррозионную стойкость стали в условиях термомеханоциклирования путем формирования поверхностных твердых растворов. Способ осуществляют следующим образом: в качестве легирующих элементов используют никель и хром, при этом хром осаждают непосредственно после никеля, осаждение никеля осуществляют при катодной плотности тока 1,5-2,0 А/дм2 в течение 1,25-1,75 ч, осаждение хрома осуществляют при катодной плотности тока 25-45 А/дм2 в течение 0,25-0,75 ч, а термообработку полученного двухслойного покрытия проводят при 925-975oС в течение 2,5-3,5 ч. 1 табл.

Способ получения диффузионных покрытий на стали, включающий послойное электрохимическое осаждение легирующих элементов с последующей термообработкой, отличающийся тем, что в качестве легирующих элементов используют никель и хром, при этом хром осаждают непосредственно после никеля, осаждение никеля осуществляют при катодной плотности тока 1,5÷2,0 А/дм2 в течение 1,25÷175 ч, осаждение хрома осуществляют при катодной плотности тока 25÷45 А/дм2 в течение 0,25÷0,75 ч, а термообработку полученного двухслойного покрытия проводят при 925÷975°С в течение 2,5÷3,5 ч.

| Способ получения многослойных электрохимических покрытий на стали | 1988 |

|

SU1528819A1 |

| Способ обработки жести для консервной тары | 1988 |

|

SU1652380A1 |

| Контактное устройство для высокочастотных аппаратов | 1941 |

|

SU63933A1 |

| GB 1518454, 19.07.1978. | |||

Авторы

Даты

2004-02-10—Публикация

2003-02-25—Подача