Область техники, к которой относится изобретение

Настоящее изобретение относится к покрытию металлических поверхностей функциональных элементов и, в частности, к покрытию подовых плит или металлических предметов для производства выпечных изделий. Особенно предпочтительно настоящее изобретение относится к подовой плите, включающей тело подовой плиты и нанесенное на нее покрытие. Далее, настоящее изобретение относится к способу изготовления указанного покрытия.

Уровень техники

Покрытие функциональных элементов твердыми покрывающими материалами является в настоящее время стандартной процедурой во многих различных отраслях промышленности. В приложении к подовым плитам особенно хорошо зарекомендовало себя твердое хромовое покрытие. Высокая твердость и термостойкость, а также очень устойчивое химическое пассивирование поверхности образуют комбинацию свойств, сделавшую твердое хромовое покрытие предпочтительным во многих областях, где такое сочетание свойств востребовано. В качестве примеров можно привести покрытия валков печатных машин, покрытия гидроцилиндров и поршневых штоков, покрытия форм в пластмассовой и резиновой промышленности, а также покрытия функциональных элементов в фармацевтической и пищевой отраслях. Подобным же образом предпочтительным оказалось покрытие подовых плит и отдельных участков подовых плит в промышленных пекарных машинах.

Однако при нанесении твердого хромового покрытия применяется гальваническая ванна, содержащая в качестве активного компонента шестивалентный хром. Этот шестивалентный хром токсичен, загрязняет окружающую среду и является опасным канцерогеном. Соответственно, использование этого канцерогенного вещества при выпуске промышленных изделий жестко ограничено. Поэтому идет поиск таких способов и покрытий, которые не требуют использования хрома (VI).

Ванны с трехвалентным хромом применимы, однако, только для декоративных хромовых покрытий. Требуемое для функциональных элементов более толстое твердое хромовое покрытие не может быть осаждено из ванн с хромом (III). Кроме того, можно ожидать, что в скором времени и применение трехвалентного хрома будет запрещено.

Известные из уровня техники простые покрытия никелевыми сплавами, например, сплавом никель-фосфор, могут наноситься без приложения внешнего тока или гальванически. Однако такие покрытия имеют недостаточную твердость слоя, в сравнении с твердым хромовым покрытием. Кроме того, никель-фосфорные слои не обеспечивают такого пассивирования, как слои твердого хромового покрытия.

Из литературы известны также покрытия никелевым сплавом, содержащим кобальт и фосфор. Но присутствие в покрытии кобальта, который может растворяться в вафельных листах, с точки зрения норм пищевой промышленности, вообще, сомнительно, а в некоторых странах просто не допускается.

Раскрытие сущности изобретения

Таким образом, задача настоящего изобретения заключается в том, чтобы для металлических поверхностей и, в частности, для подовых плит или иных металлических поверхностей, которые могут контактировать с тестом при повышенной температуре, предложить покрытие, имеющее требуемые свойства и безопасное с точки зрения норм и технологий пищевой промышленности. Требования, предъявляемые к новому покрытию, относятся к механической износостойкости, коррозионной устойчивости, термостойкости, допустимости использования в пищевой промышленности, малой склонности к загрязнению и положительным характеристикам относительно выпечки, безопасности для работающих и для окружающей среды, приемлемой стоимости, безопасности утилизации и т.п.

Далее, задача настоящего изобретения заключается в том, чтобы предложить покрытие функциональных элементов из металла и, в частности, подовых плит или металлических предметов для производства выпечных изделий, позволяющее избежать использования хрома, соединений хрома или других опасных с точки зрения технологий и норм пищевой промышленности компонентов сплава или электролита. Далее, задача настоящего изобретения заключается в том, чтобы обеспечить поверхность, безопасную с точки зрения норм пищевой промышленности, в значительной мере свободную от пор и имеющую малую шероховатость. Кроме того, твердость поверхности элемента для использования в хлебопекарных машинах должна быть достаточно высокой, чтобы обеспечить достаточно большую стойкость в процессах выпечки и промежуточных этапах очистки. Необходимо обеспечить возможность производства подовых плит в крупносерийном масштабе, поэтому стоимость производства должна быть низкой.

Далее, задача настоящего изобретения заключается в том, чтобы предложить покрытие функциональных элементов из металла и, в частности, подовых плит или металлических предметов для пищевой промышленности, предпочтительно для производства выпечных изделий, причем должен также быть существенно предотвращен переход компонентов покрытия, в частности никеля, в пищевые продукты. В частности, задача настоящего изобретения заключается в том, чтобы предложить покрытие, удовлетворяющее требованиям и нормам пищевой промышленности.

В объем настоящего изобретения входят также покрытия для функциональных элементов из металла, которые, вообще, могут применяться в технологиях пищевой промышленности и иных технологических процессах, в которых востребованы преимущества, обеспечиваемые настоящим изобретением.

Настоящее изобретение, прежде всего, отличается особенностями, раскрытыми в формуле изобретения. Дальнейшие предпочтительные особенности изобретения раскрыты в нижеследующем описании.

Следует заметить, что, при известных условиях, покрытие включает в себя поверхностный слой, состоящий из сплава, содержащего в качестве основных компонентов никель (Ni) и фосфор (Р), а кроме того по меньшей мере еще один металл из группы, включающей в себя молибден (Мо) и олово (Sn).

Согласно следующей особенности настоящего изобретения в поверхностном слое содержатся: Р в диапазоне от 1 до 15 вес.% и Мо - до 10 вес.%, и/или Sn - до 10 вес.%, а остальное до 100 вес.% составляет никель.

Согласно следующей особенности упомянутый сплав содержит от 0,05 до 10,0 вес.% Sn и/или от 0,01 до 10,0 вес.% Мо и от 1 до 15 вес.% фосфора, а остальное до 100 вес.% - никель, причем поверхностный слой сплава осажден из гальванической ванны, предпочтительно импульсным осаждением, особенно предпочтительно - осаждением биполярными импульсами.

Согласно следующей особенности поверхностный слой имеет шероховатость, характеризуемую значением Ra менее 5 мкм, предпочтительно менее 3 мкм, и особенно предпочтительно менее 2 мкм.

Согласно следующей особенности толщина поверхностного слоя составляет по меньшей мере 5 мкм, предпочтительно от 10 мкм до 50 мкм.

Согласно следующей особенности между поверхностным слоем и металлической поверхностью имеется один или несколько подслоев.

Согласно следующей особенности упомянутые подслои представляют собой слои никеля, осажденные электролитически или без приложения внешнего тока.

Согласно следующей особенности предусмотрено, что градиент твердости подслоев выполнен с возрастанием к поверхностному слою.

Согласно следующей особенности подслои являются двухслойными, причем первый, ближайший к металлической поверхности подслой состоит их полублестящего никелевого слоя или меди, а второй подслой - из блестящего никелевого слоя.

Подовые плиты согласно настоящему изобретению имеют вышеописанное покрытие, причем покрытая металлическая поверхность является выпекающей поверхностью подовой плиты, в частности подовой плиты для промышленного изготовления хрустящих вафельных листов, мягких вафель и полых вафель, а также выпечки всех видов. При этом выпекающая поверхность имеет рельеф и форму, образующую форму выпечки.

Согласно следующей особенности подовую плиту с покрытием подвергают термообработке при температуре от 150°С до 400°С.

Согласно следующей особенности тело подовой плиты состоит из чугуна, стали или алюминия.

Далее настоящее изобретение раскрыто на примере покрытия выпекающей поверхности подовой плиты, при этом понятие «подовая плита» следует понимать в самом широком смысле. Подовые плиты могут выполняться с гладкой плоской поверхностью в качестве выпекающей поверхности. Такие выпекающие поверхности могут также снабжаться рельефом или структурироваться для придания соответствующей формы выпечке из теста. При этом подовая плита в качестве металлического функционального элемента может иметь форму валика или конуса, чтобы охватывать подлежащее выпечке тесто или, в случае валика, вдавливаться в мягкое тесто. В самом широком смысле понятие подовой плиты может включать любой металлический предмет, поверхность которого соприкасается с выпечкой. Общим для всех этих подовых плит и функциональных элементов является то, что они должны быть стойкими к истиранию, даже если предусматриваются их частые очистки. Кроме того, от поверхности подовой плиты должна легко и без остатка отставать выпечка. Подовые плиты могут также быть составными, при этом на одной несущей раме размещают несколько частей подовой плиты.

Металлическое тело, подлежащее покрытию, далее будем также называть телом подовой плиты. Как правило, тело подовой плиты состоит из массивной стальной или чугунной плиты, но иногда - из алюминия или алюминиевых сплавов, и выполняется такой массивной для того, чтобы в процессе выпекания она могла аккумулировать и отдавать необходимое тепло. При этом подовая плита как целое может быть выполнена с выпекающей поверхностью на одной из плоских сторон, как это требуется в случае больших вафельных подовых плит для изготовления хрустящих вафельных листов. Но тела подовых плит могут иметь и меньшие разграниченные выпекающие поверхности, если, например, на одной подовой плите требуется выпекать множество отделенных друг от друга выпечных изделий, как это может иметь место в случае мягких вафель.

Краткое описание чертежей

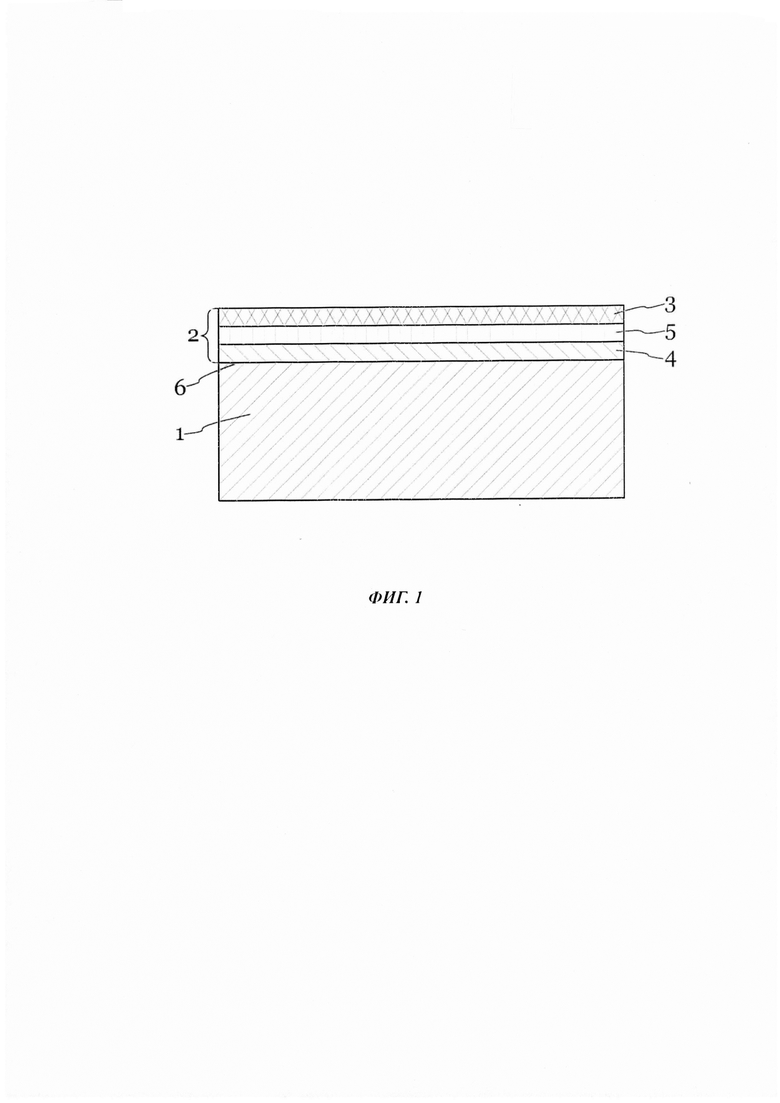

На ФИГ. 1 схематически показан разрез функционального элемента с покрытием.

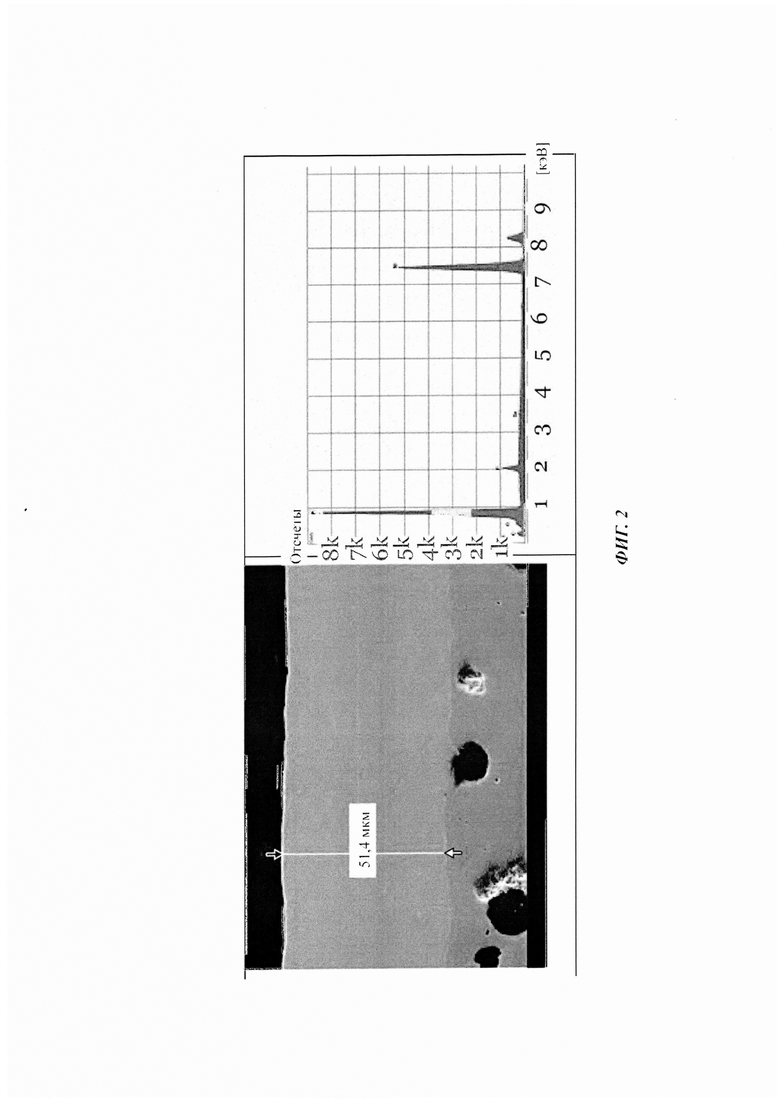

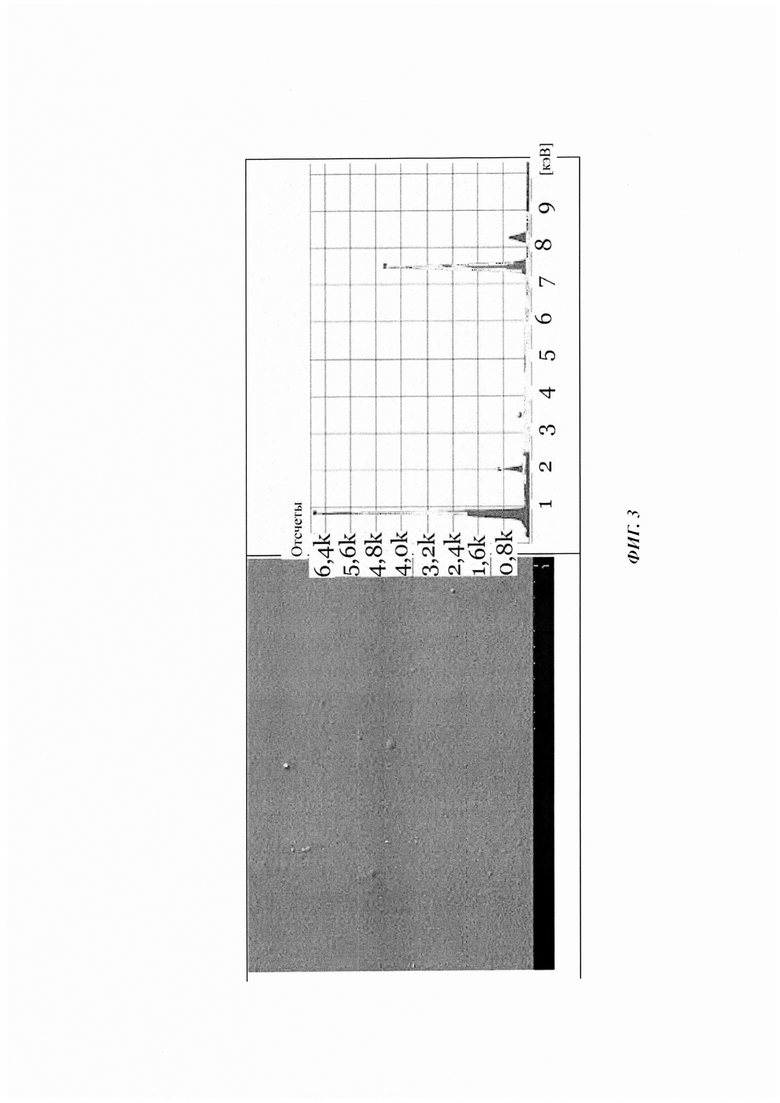

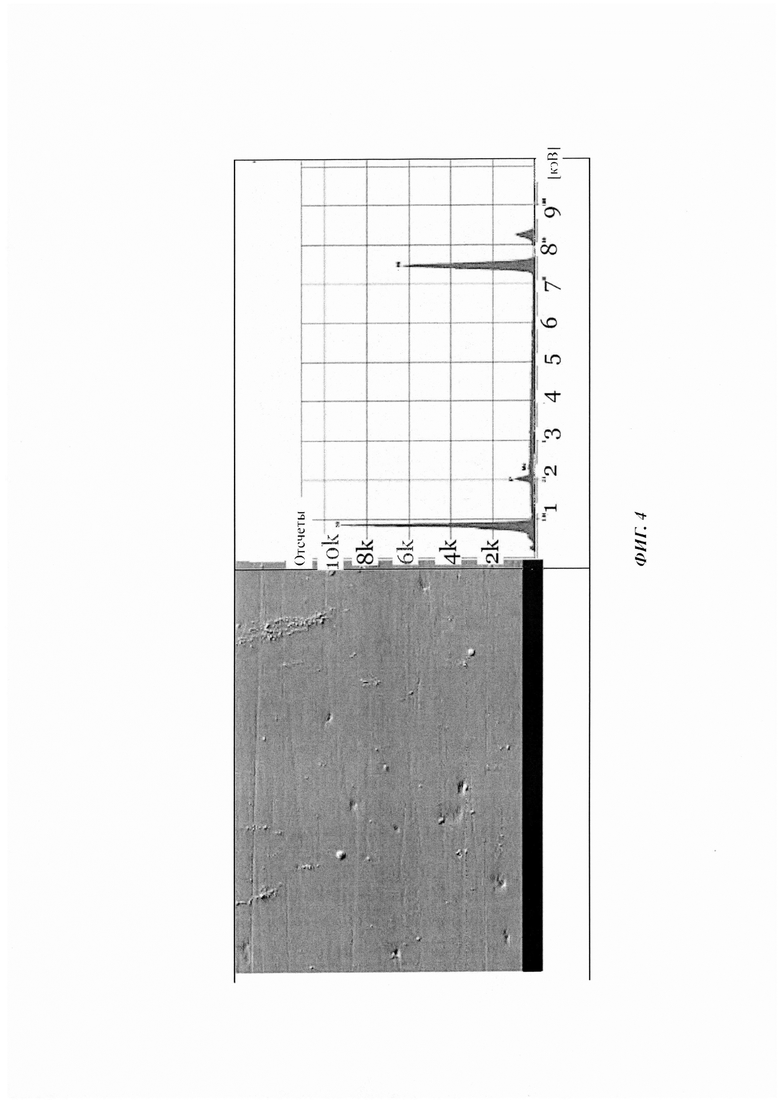

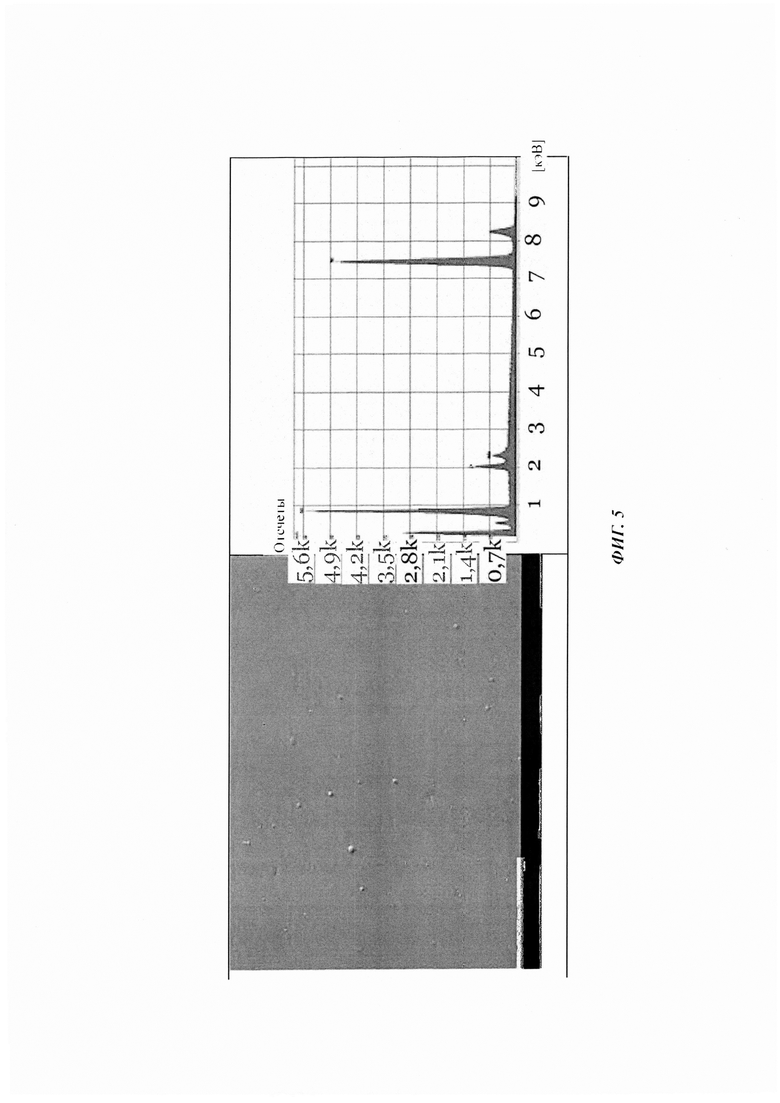

На ФИГ. 2-5 показаны сделанные с помощью растрового электронного микроскопа снимки разрезов или поверхностей покрытий в разных примерах осуществления настоящего изобретения.

Осуществление изобретения

Ниже на примере, показанном на ФИГ. 1, настоящее изобретение раскрыто подробнее, без намерения ограничить объем изобретения. Толщины слоев изображены не в масштабе.

Как показано на ФИГ. 1, на металлическое тело 1 (тело подовой плиты) нанесено покрытие 2 согласно настоящему изобретению. Это покрытие 2, либо в целом, либо на поверхности, содержит гальванически нанесенный согласно настоящему изобретению сплав, ниже обозначаемый также как поверхностный слой 3. Под поверхностным слоем 3 могут быть нанесены еще подслои из различных материалов, как это показано на ФИГ. Предпочтительно, на тело 1 подовой плиты осаждают первый подслой 4, который, например, представляет собой полублестящий никелевый слой, а на него наносят блестящий никелевый слой 5. И уже на этот блестящий никелевый слой 5 затем осаждают поверхностный слой 3, обеспечивающий упомянутые свойства поверхности.

Нанесение одного или нескольких подслоев обеспечивает то преимущество, что градиент твердости проходит с возрастанием от материала тела 1 подовой плиты к поверхностному слою 3. Это резко снижает склонность к отслоению поверхностного слоя 3.

Подслои могут и отсутствовать, когда поверхностный слой согласно настоящему изобретению осаждают непосредственно на металлическую поверхность функционального элемента. Также согласно настоящему изобретению может наноситься только один никелевый подслой. Никелевые подслои могут быть получены как без приложения внешнего тока, так и электролитически, импульсным или неимпульсным осаждением. При осаждении без приложения внешнего тока можно также предусмотреть содержание в никелевом подслое некоторого количества фосфора. В одном из вариантов осуществления в качестве первого подслоя 4 может быть нанесен слой меди толщиной предпочтительно до 10 мкм, на который затем наносят никелевый подслой как основание для поверхностного слоя.

Поверхностный слой покрытия сплавом предпочтительно имеет толщину по меньшей мере 5 мкм, предпочтительно от 10 мкм до 50 мкм. В некоторых случаях толщина слоя может быть и больше, но при этом возникают затруднения с выдерживанием размерных допусков готовой подовой плиты. Толщина же менее 5 мкм не обеспечивает износостойкости, и для функциональных элементов из металла слои такой толщины применимы лишь ограниченно. Например, слои толщиной менее 5 мкм могут быть предпочтительны в случае труднопокрываемых геометрических форм, механические нагрузки на которые невелики, в частности поверхностей плит для изготовления полых вафель. При этом следует учитывать, что, при покрытии рельефной поверхности, в разных местах рисунка поверхности осаждение может происходить по-разному. Так, вершины рельефа покрываются сильнее, а дно углублений - слабее. Важно, чтобы соотношение толщин слоя не слишком менялось.

Поверхностный слой должен иметь среднеарифметическое значение шероховатости Ra менее 5 мкм, предпочтительно менее 3 мкм, еще предпочтительнее менее 2 мкм. Это значение Ra замеряется по стандарту DIN EN 150 4288: 1998-04. Чем меньше шероховатость, тем лучше будет отставать выпечка и тем меньше будет риск загрязнения плиты.

Соответствующее настоящему изобретению и доказавшее свои преимущества поверхностное покрытие представляет собой покрытие сплавом никель-фосфор, содержащее от 1 до 15 вес.% фосфора и, по выбору, от 0,01 до 10 вес.% молибдена, или от 0,05 до 10 вес.% олова, или, совместно, олово и молибден - в указанных границах. Остальное до 100 вес.% - никель.

Между поверхностным слоем и телом подовой плиты предпочтительно располагают два никелевых слоя, а именно: первый пульсационный матовый никелевый слой, а на нем - пульсационный блестящий никелевый слой. Возрастающая твердость слоев обеспечивает то преимущество, что повышается соединение поверхностного слоя с телом; это предотвращает отслоение поверхностного слоя от подовой плиты.

Предусмотренная на теле подовой плиты структура и, в частности, рельеф может быть выполнен согласно уровню техники; в этом отношении никаких изменений не требуется.

После нанесения покрытия на подовую плиту предпочтительно предусмотреть термообработку при температурах от 150°С до 400°С. Для подовых плит, постоянно работающих в диапазоне повышенных температур, приблизительно от 180°С до 220°С, термообработка может производиться и в процессе эксплуатации, так что отдельного шага термообработки не требуется.

Электролит для осаждения поверхностного покрытия содержит соли и кислоты, предпочтительно выбранные по меньшей мере из следующей группы:

a) гексагидрат сульфата никеля в диапазоне 250-700 г/л

b) гексагидрат хлорида никеля в диапазоне 5-50 г/л

c) гидрат хлорида олова (IV) в диапазоне 1-40 г/л

d) сульфат олова (II) в диапазоне 1-30 г/л

e) дигидрат хлорида олова (II) в диапазоне 1-40 г/л

f) дигидрат молибдата натрия в диапазоне 1-30 г/л

g) фосфорномолибденовая кислота в диапазоне 1-30 г/л

h) цитрат натрия в диапазоне 1-90 г/л

i) борная кислота в диапазоне 25-45 г/л

j) фосфористая кислота в диапазоне 1-25 г/л

k) фосфорная кислота в диапазоне 1-5 г/л

l) гипофосфит натрия в диапазоне 5-40 г/л

m) глюконат натрия в диапазоне 40-90 г/л

n) тартрат калия натрия в диапазоне 10-50 г/л.

Дальнейшие особенности предлагаемого способа содержатся в формуле изобретения.

Согласно настоящему изобретению предусмотрено покрытие по меньшей мере отдельных участков металлической поверхности поверхностным слоем из сплава NiMoP, или NiSnP, или NiSnMoP путем гальванического осаждения, предпочтительно в импульсном процессе, особенно предпочтительно биполярном импульсном процессе, из гальванической ванны.

Согласно следующей особенности импульсное осаждение покрытия из электролитической ванны осуществляют в следующих диапазонах параметров:

однополярная последовательность импульсов с

плотностью импульсного тока 0,5-15 А/дм2,

длительностью катодных импульсов 5-100 мс и

временем отсутствия импульсов 0,5-25 мс.

Согласно следующей особенности для изготовления слоя применяют однополярную последовательность импульсов с базисным током и импульсной паузой со следующими значениями параметров: плотность импульсного тока от 0,5 до 15 А/дм2, плотность базисного тока от 0,1 до 8 А/дм2, длительность катодных импульсов от 5 до 100 мс, импульсная пауза от 0,5 до 30 мс, причем число повторений катодной последовательности до импульсной паузы составляет от 1 до 50.

Согласно следующей особенности для изготовления слоя применяют биполярные импульсы с импульсной паузой со следующими значениями параметров: катодная плотность импульсного тока от 0,5 до 12 А/дм2 с длительностью импульсов от 5 до 100 мс, анодная плотность импульсного тока от 0,5 до 20 А/дм2 с длительностью импульсов от 5 до 100 мс, импульсная пауза от 0,5 до 30 мс, причем число повторений катодной последовательности до импульсной паузы составляет от 1 до 50.

Согласно следующей особенности для изготовления слоя применяют биполярные импульсы с базисным током со следующими значениями параметров: катодная плотность импульсного тока от 0,5 до 20 А/дм2 с длительностью импульсов от 5 до 100 мс, катодная плотность базисного тока от 0,5 до 12 А/дм2 с длительностью импульсов от 5 до 100 мс, анодная плотность импульсного тока от 0,5 до 20 А/дм2 с длительностью импульсов от 5 до 100 мс, причем число повторений катодной последовательности до анодного импульсного тока составляет от 1 до 50.

Согласно следующей особенности в электролитической ванне содержатся следующие компоненты:

- гексагидрат сульфата никеля в диапазоне 250-700 г/л

- гексагидрат хлорида никеля в диапазоне 5-50 г/л

- гидрат хлорида олова (IV) в диапазоне 1-40 г/л

- борная кислота в диапазоне 25-45 г/л

- фосфористая кислота в диапазоне 1-25 г/л

- фосфорная кислота в диапазоне 1-5 г/л.

Согласно следующей особенности в электролитической ванне содержатся следующие компоненты:

- гексагидрат сульфата никеля в диапазоне 250-700 г/л

- гексагидрат хлорида никеля в диапазоне 5-50 г/л

- фосфорномолибденовая кислота в диапазоне 1-30 г/л

- цитрат натрия в диапазоне 1-90 г/л

- борная кислота в диапазоне 25-45 г/л

- фосфористая кислота в диапазоне 1-25 г/л

- фосфорная кислота в диапазоне 1-5 г/л.

Согласно следующей особенности в электролитической ванне содержатся следующие компоненты:

- гексагидрат сульфата никеля в диапазоне 250-700 г/л

- гексагидрат хлорида никеля в диапазоне 5-50 г/л

- дигидрат молибдата натрия в диапазоне 1-30 г/л

- цитрат натрия в диапазоне 1-90 г/л

- борная кислота в диапазоне 25-45 г/л

- гипофосфит натрия в диапазоне 5-40 г/л,

причем дополнительно в ванне могут содержаться следующие компоненты:

- фосфорномолибденовая кислота в диапазоне 1-30 г/л

- цитрат натрия в диапазоне 1-90 г/л.

Согласно следующей особенности в электролитической ванне содержатся следующие компоненты:

- гексагидрат сульфата никеля в диапазоне 250-700 г/л

- гексагидрат хлорида никеля в диапазоне 5-50 г/л

- сульфат олова (II) в диапазоне 1-30 г/л

- дигидрат хлорида олова (II) в диапазоне 1-40 г/л

- дигидрат молибдата натрия в диапазоне 1-30 г/л

- борная кислота в диапазоне 25-45 г/л

- фосфористая кислота в диапазоне 1-25 г/л

- глюконат натрия в диапазоне 40-90 г/л

- тартрат калия натрия в диапазоне 10-50 г/л.

Согласно следующей особенности в электролитической ванне содержатся следующие компоненты:

- гексагидрат сульфата никеля в диапазоне 250-700 г/л

- гексагидрат хлорида никеля в диапазоне 5-50 г/л

- сульфат олова (II) в диапазоне 1-30 г/л

- дигидрат хлорида олова (II) в диапазоне 1-40 г/л

- дигидрат молибдата натрия в диапазоне 1-30 г/л

- борная кислота в диапазоне 25-45 г/л

- фосфористая кислота в диапазоне 1-25 г/л

- глюконат натрия в диапазоне 40-90 г/л

- тартрат калия натрия в диапазоне 10-50 г/л.

Согласно следующей особенности предусмотрено, что значение рН лежит в диапазоне 1,0-5,0, а температура ванны - в диапазоне от 25°С до 75°С.

Электролиты имеют значение рН в диапазоне 1,0-5,5 и температуру ванны в диапазоне от 25°С до 75°С.

Для изготовления слоя сплава в одном из этих электролитов может применяться постоянный ток, предпочтительно с плотностью тока в диапазоне 0,5-15 А/дм2.

Для изготовления упомянутого слоя предпочтительно может применяться однополярная последовательность импульсов со следующими параметрами: плотность импульсного тока в диапазоне 0,5-15 А/дм2, длительность катодных импульсов в диапазоне 5-100 мс, время отсутствия импульсов в диапазоне 0-25 мс.

Далее, для изготовления упомянутого слоя может применяться однополярная последовательность импульсов с базисным током и импульсной паузой со следующими значениями параметров: плотность импульсного тока от 0,5 до 15 А/дм2, плотность базисного тока от 0,1 до 8 А/дм2, длительность катодных импульсов от 5 до 100 мс, импульсная пауза от 0 до 30 мс, число повторений катодной последовательности до импульсной паузы от 1 до 50.

Далее, для изготовления упомянутого слоя могут применяться биполярные импульсы с импульсной паузой со следующими значениями параметров: катодная плотность импульсного тока от 0,5 до 20 А/дм2 с длительностью импульсов от 5 до 100 мс, анодная плотность импульсного тока от 0,5 до 20 А/дм2 с длительностью импульсов от 5 до 100 мс, импульсная пауза от 0 до 30 мс, число повторений катодной последовательности до импульсной паузы от 1 до 50.

Далее, для изготовления упомянутого слоя могут применяться биполярные импульсы с базисным током со следующими значениями параметров: катодная плотность импульсного тока от 0,5 до 20 А/дм2 с длительностью импульсов от 5 до 100 мс, катодная плотность базисного тока от 0,1 до 8 А/дм2 с длительностью импульсов от 5 до 100 мс, анодная плотность импульсного тока от 0,5 до 20 А/дм2 с длительностью импульсов от 5 до 100 мс, число повторений катодной последовательности до анодного импульсного тока от 1 до 50.

Настоящее изобретение раскрыто более подробно в нижеследующих примерах, не ограничивающих объема изобретения.

Пример 1. Слой с никелем, оловом и фосфором

Использовался электролит следующего состава:

- 40 г/л борной кислоты

- 510 г/л гексагидрата сульфата никеля

- 20 г/л гексагидрата хлорида никеля

- 21 г/л фосфористой кислоты

-12 г/л гидрата хлорида олова (IV).

Эти химикаты последовательно растворяли в теплой воде. После введения и растворения всех компонентов регулировали значение рН. Регулирование значения рН проводили с помощью 1%-ного раствора едкого натра или 50%-ной серной кислоты.

Значение рН должно быть в диапазоне 1,1-1,8; оптимальное значение 1,2.

Рабочая температура электролита 55-75°С.

Осаждение производилось при интенсивном перемешивании (500 об/мин).

В качестве подложки использовали никелированную стальную подложку.

Для изготовления слоя применяли однополярные прямоугольные импульсы, причем средняя плотность тока составляла 4 А/дм2. Катодные плотности тока составляли 3,25 А/дм2 при длительности 15 мс и 6,5 А/дм2 при длительности 5 мс.

Время нанесения покрытия составляло 60 мин.

Полученные таким образом слои имели следующий состав:

никель 94,5 вес.%, олово 0,5 вес.%, фосфор 5 вес.%; в сумме компоненты сплава составляли 100%.

Эти слои демонстрировали хорошую адгезию, отсутствие разрывов и блеск; толщина слоев составляла около 10 мкм. Термообработка проводилась при температуре 200°С в течение 30 мин.

На ФИГ. 2 показан сделанный с помощью растрового электронного микроскопа (РЭМ) снимок разреза слоя и соответствующий EDX-спектр (энергодисперсионный рентгеновской спектр). В качестве подложки использовался чугун с шаровидным графитом. Толщина покрытия составляла 51,4 мкм.

На ФИГ. 3 показан РЭМ-снимок поверхности.

Пример 2. Слой с никелем, молибденом и фосфором

Использовался электролит следующего состава:

- 510 г/л гексагидрата сульфата никеля

- 20 г/л гексагидрата хлорида никеля

- 40 г/л борной кислоты

- 21 г/л фосфористой кислоты

- 50 г/л цитрата натрия

-13 г/л фосфорномолибденовой кислоты.

Эти химикаты последовательно растворяли в теплой воде. После введения и растворения всех компонентов регулировали значение рН. Регулирование значения рН проводили с помощью 1%-ного раствора едкого натра или 50%-ной серной кислоты.

Значение рН должно быть в диапазоне 1,2-3,0; оптимальное значение 2,3.

Рабочая температура электролита 45-55°С.

Осаждение производилось при умеренно интенсивном перемешивании (300-500 об/мин).

В качестве подложки использовали латунный лист размером 30 мм × 30 мм и толщиной 1 мм.

Для изготовления слоя применяли однополярные прямоугольные импульсы, причем средняя плотность тока составляла 3,0 А/дм2. Катодные плотности тока составляли 2,5 А/дм2 и 5,0 А/дм2 при длительности 10 мс, следующая затем импульсная пауза длилась 10 мс.

Время нанесения покрытия составляло 1 час.

Полученные таким образом слои имели следующий состав:

никель 96,2 вес.%, молибден 0,8 вес.% и фосфор 3 вес.%; в сумме компоненты сплава составляли 100%.

Эти слои демонстрировали хорошую адгезию, отсутствие разрывов и блеск; толщина слоев составляла около 10 мкм. Термообработка проводилась при температуре 200°С в течение 30 мин.

На ФИГ. 4 показан РЭМ-снимок поверхности слоя, а также соответствующий EDX-спектр.

Пример 3. Слой с никелем, оловом, молибденом и фосфором

Использовался электролит следующего состава:

- 510 г/л гексагидрата сульфата никеля

- 20 г/л гексагидрата хлорида никеля

- 40 г/л борной кислоты

- 21 г/л фосфористой кислоты

- 50 г/л цитрата натрия

-13 г/л фосфорномолибденовой кислоты

-12 г/л гидрата хлорида олова (IV).

Эти химикаты последовательно растворяли в теплой воде. После введения и растворения всех компонентов регулировали значение рН. Регулирование значения рН проводили с помощью 1%-ного раствора едкого натра или 50%-ной серной кислоты.

Значение рН должно быть в диапазоне 1,2-3,0; оптимальное значение 2,3.

Рабочая температура электролита 55-75°С.

Осаждение производилось при умеренном - до интенсивного - перемешивании (300-500 об/мин).

В качестве подложки использовали латунный лист размером 30 мм × 30 мм и толщиной 1 мм.

Для изготовления слоя применяли биполярные прямоугольные импульсы, причем средняя плотность тока составляла 2,3 А/дм2. Катодные плотности тока составляли 2,0 А/дм2 и 6,0 А/дм2 при длительности 20 и 10 мс; анодная плотность тока составляла 5 А/дм2 при длительности 5 мс, а следующая затем импульсная пауза длилась 10 мс.

Время нанесения покрытия составляло 1 час.

Полученные таким образом слои имели следующий состав:

никель 91,5 вес.%, молибден 2 вес.%, олово 0,5 вес.% и фосфор 6 вес.%; в сумме компоненты сплава составляли 100%.

Эти слои демонстрировали хорошую адгезию, отсутствие разрывов и блеск. Толщина слоя составляла около 10 мкм.

Пример 4. Слой с никелем, молибденом и фосфором

Использовался электролит следующего состава:

- 340 г/л гексагидрата сульфата никеля

- 20 г/л гексагидрата хлорида никеля

- 13,7 г/л гипофосфита натрия

- 50 г/л цитрата натрия

- 2,5 г/л молибдата натрия.

Эти химикаты последовательно растворяли в теплой воде. После введения и растворения всех компонентов регулировали значение рН. Регулирование значения рН проводили с помощью 1%-ного раствора едкого натра или 50%-ной серной кислоты.

Значение рН должно быть в диапазоне 5,0-5,2; оптимальное значение 5,1.

Рабочая температура электролита 45-55°С.

Осаждение производилось при умеренно интенсивном перемешивании (300-500 об/мин).

В качестве подложки использовали латунный лист размером 30 мм × 30 мм и толщиной 1 мм.

Для изготовления слоя применяли однополярные прямоугольные импульсы, причем средняя плотность тока составляла 1,6 А/дм2. Катодные плотности тока составляли 1,5 А/дм2 и 2,5 А/дм2 при длительности 10 мс, следующая затем импульсная пауза длилась 10 мс.

Время нанесения покрытия составляло 1 час.

Полученные таким образом слои имели следующий состав:

никель 90,5 вес.%, молибден 5,0 вес.% и фосфор 4,5 вес.%; в сумме компоненты сплава составляли 100%.

Слои демонстрировали хорошую адгезию, отсутствие разрывов и блеск.

На ФИГ. 5 показан РЭМ-снимок поверхности слоя, а также соответствующий EDX-спектр.

Настоящее изобретение, в частности, относится к покрытию металлических поверхностей функциональных элементов из металла, предпочтительно подовых плит, причем на металлическую поверхность гальванически наносят покрытие по меньшей мере из одного сплава. Функциональные элементы могут также представлять собой другие металлические части, предназначенные для нагрева пищевых продуктов, например обжарочные противни, решетки, котлы и т.п. Подовые плиты предпочтительно представляют собой подовые плиты для промышленного производства вафельных изделий. Все эти функциональные элементы далее будут называться подовыми плитами.

При определенных условиях предлагаемое покрытие включает поверхностный слой, состоящий из гальванически осажденного сплава, содержащего в качестве основных компонентов никель, фосфор и олово, причем этот поверхностный слой представляет собой слой сплава, нанесенного импульсным осаждением из гальванической ванны, предпочтительно осаждением биполярными импульсами.

Только импульсным осаждением, предпочтительно осаждением биполярными импульсами, можно получить покрытие на металлической поверхности, удовлетворяющее высоким требованиям, в частности, предъявляемым в пищевой промышленности. Например, так можно получить покрытие, которое может быть использовано в пищевой промышленности, в частности в хлебопекарном производстве, при соблюдении действующих там предписаний и норм. При определенных условиях параметрами процесса импульсного осаждения можно влиять на свойства или регулировать свойства поверхностного слоя.

При определенных условиях предусмотрено, что в поверхностном слое фосфор содержится в диапазоне от 1 до 15 вес.%, олово - до 10 вес.%, а остальное до 100 вес.% составляет никель.

При определенных условиях предусмотрено, что упомянутый сплав содержит от 0,05 до 10,0 вес.% олова и от 1 до 15 вес.% фосфора, а остальное до 100 вес.% - никель.

Добавление олова и/или фосфора может уменьшать выделение никеля из покрытия, в частности, может существенно предотвратить его. Только покрытие согласно настоящему изобретению может удовлетворить высоким требованиям, в частности, предъявляемым в пищевой промышленности. Слои, сформированные иначе, не могут предотвратить выделение компонентов покрытия, в частности никеля, и, таким образом, не удовлетворяют упомянутым высоким требованиям. При определенных условиях предусмотрено содержание фосфора в поверхностном слое в диапазоне от 7 до 14%, в частности от 9 до 12%. При определенных условиях содержание фосфора менее 9% не может в достаточной мере предотвратить выделение никеля.

При определенных условиях предусмотрено дополнительное содержание в поверхностном слое молибдена, причем молибден содержится в поверхностном слое в количестве до 10 вес.%, и/или упомянутый сплав содержит от 0,01 до 10 вес.% молибдена.

Благодаря тому, что поверхностный слой содержит также и молибден, может быть повышена износостойкость покрытия и, в частности, твердость покрытия.

При определенных условиях предусмотрено, что поверхностный слой имеет шероховатость, характеризуемую значением Ra менее 5 мкм, предпочтительно менее 3 мкм, и особенно предпочтительно менее 2 мкм.

При определенных условиях предусмотрено, что толщина поверхностного слоя составляет по меньшей мере 5 мкм, предпочтительно от 10 мкм до 50 мкм.

При определенных условиях предусмотрено, что между поверхностным слоем и металлической поверхностью имеется один или несколько подслоев.

При определенных условиях предусмотрено, что упомянутые подслои представляют собой слои никеля, осажденные электролитически или без приложения внешнего тока.

При определенных условиях предусмотрено, что градиент твердости подслоев выполнен с возрастанием к поверхностному слою.

При определенных условиях предусмотрено, что подслои являются двухслойными, причем первый, ближайший к металлической поверхности подслой представляет собой полублестящий никелевый или медный слой, а второй подслой - блестящий никелевый слой.

Настоящее изобретение относится, в частности, к подовой плите с покрытием согласно настоящему изобретению, причем покрытая металлическая поверхность является выпекающей поверхностью подовой плиты, в частности подовой плиты для промышленного изготовления хрустящих вафельных листов, мягких вафель и полых вафель, а также выпечки всех видов.

При определенных условиях предусмотрено, что выпекающая поверхность имеет рельеф и форму, образующую форму выпечки.

При определенных условиях предусмотрено, что подовую плиту с покрытием подвергают термообработке при температурах от 150°С до 700°С, предпочтительно от 200°С до 400°С, особенно предпочтительно при 300°С, причем подовую плиту с покрытием подвергают термообработке в течение периода времени от одного часа до шести часов, предпочтительно до четырех часов.

При определенных условиях предусмотрено, что тело подовой плиты состоит из чугуна, стали, алюминия, алюминиевых сплавов или меди и ее сплавов, например латуни.

Настоящее изобретение относится, в частности, к способу нанесения покрытия на металлические поверхности, в частности на подовые плиты из чугуна, стали, алюминия, алюминиевых сплавов или меди и ее сплавов, например латуни.

При определенных условиях предусмотрено, что покрытие по меньшей мере отдельных участков металлической поверхности осуществляют поверхностным слоем из сплава никеля, олова и фосфора (NiSnP) или никеля, олова, молибдена и фосфора (NiSnMoP) в гальваническом процессе, предпочтительно импульсном процессе, особенно предпочтительно биполярном импульсном процессе, из гальванической ванны.

При определенных условиях предусмотрено, что импульсное осаждение покрытия из электролитической ванны осуществляют в следующих диапазонах параметров:

однополярная последовательность импульсов с

плотностью импульсного тока 0,5-15 А/дм2,

длительностью катодных импульсов 5-100 мс и

временем отсутствия импульсов 0,5-25 мс.

При определенных условиях предусмотрено, что для изготовления слоя применяют однополярную последовательность импульсов с базисным током и импульсной паузой со следующими значениями параметров: плотность импульсного тока от 0,5 до 15 А/дм2, плотность базисного тока от 0,1 до 8 А/дм2, длительность катодных импульсов от 5 до 100 мс, импульсная пауза от 0,5 до 30 мс, число повторений катодной последовательности до импульсной паузы от 1 до 50.

При определенных условиях предусмотрено, что для изготовления слоя применяют биполярные импульсы с импульсной паузой со следующими значениями параметров: катодная плотность импульсного тока от 0,5 до 12 А/дм2 с длительностью импульсов от 5 до 100 мс, анодная плотность импульсного тока от 0,5 до 20 А/дм2 с длительностью импульсов от 5 до 100 мс, импульсная пауза от 0,5 до 30 мс, число повторений катодной последовательности до импульсной паузы от 1 до 50.

При определенных условиях предусмотрено, что для изготовления слоя применяют биполярные импульсы с базисным током со следующими значениями параметров: катодная плотность импульсного тока от 0,5 до 20 А/дм2 с длительностью импульсов от 5 до 100 мс, катодная плотность базисного тока от 0,5 до 12 А/дм2 с длительностью импульсов от 5 до 100 мс, анодная плотность импульсного тока от 0,5 до 20 А/дм2 с длительностью импульсов от 5 до 100 мс, число повторений катодной последовательности до анодного импульсного тока от 1 до 50.

При определенных условиях предусмотрено, что в электролитической ванне содержатся соли и кислоты, выбранные из следующей группы:

a) гексагидрат сульфата никеля в диапазоне 250-700 г/л

b) гексагидрат хлорида никеля в диапазоне 5-50 г/л

c) гидрат хлорида олова (IV) в диапазоне 1-40 г/л

d) сульфат олова (II) в диапазоне 1-30 г/л

e) дигидрат хлорида олова (II) в диапазоне 1-40 г/л

f) дигидрат молибдата натрия в диапазоне 1-30 г/л

g) фосфорномолибденовая кислота в диапазоне 1-30 г/л

h) цитрат натрия в диапазоне 1-90 г/л

i) борная кислота в диапазоне 25-45 г/л

j) фосфористая кислота в диапазоне 1-25 г/л

k) фосфорная кислота в диапазоне 1-5 г/л

l) гипофосфит натрия в диапазоне 5-40 г/л

m) глюконат натрия в диапазоне 40-90 г/л

n) тартрат калия натрия в диапазоне 10-50 г/л.

При определенных условиях предусмотрено, что в электролитической ванне содержатся следующие компоненты:

a) гексагидрат сульфата никеля в диапазоне 250-700 г/л

b) гексагидрат хлорида никеля в диапазоне 5-50 г/л

c) гидрат хлорида олова (IV) в диапазоне 1-40 г/л

i) борная кислота в диапазоне 25-45 г/л

j) фосфористая кислота в диапазоне 1-25 г/л

k) фосфорная кислота в диапазоне 1-5 г/л.

При определенных условиях предусмотрено, что в электролитической ванне содержатся следующие компоненты:

a) гексагидрат сульфата никеля в диапазоне 250-700 г/л

b) гексагидрат хлорида никеля в диапазоне 5-50 г/л

g) фосфорномолибденовая кислота в диапазоне 1-30 г/л

h) цитрат натрия в диапазоне 1-90 г/л

i) борная кислота в диапазоне 25-45 г/л

j) фосфористая кислота в диапазоне 1-25 г/л

k) фосфорная кислота в диапазоне 1-5 г/л.

При определенных условиях предусмотрено, что в электролитической ванне содержатся следующие компоненты:

a) гексагидрат сульфата никеля в диапазоне 250-700 г/л

b) гексагидрат хлорида никеля в диапазоне 5-50 г/л

f) дигидрат молибдата натрия в диапазоне 1-30 г/л

h) цитрат натрия в диапазоне 1-90 г/л

i) борная кислота в диапазоне 25-45 г/л

l) гипофосфит натрия в диапазоне 5-40 г/л.

При определенных условиях предусмотрено, что дополнительно в электролитической ванне содержатся следующие компоненты:

g) фосфорномолибденовая кислота в диапазоне 1-30 г/л

h) цитрат натрия в диапазоне 1-90 г/л.

При определенных условиях предусмотрено, что в электролитической ванне содержатся следующие компоненты:

a) гексагидрат сульфата никеля в диапазоне 250-700 г/л

b) гексагидрат хлорида никеля в диапазоне 5-50 г/л

d) сульфат олова (II) в диапазоне 1-30 г/л

e) дигидрат хлорида олова (II) в диапазоне 1-40 г/л

f) дигидрат молибдата натрия в диапазоне 1-30 г/л

i) борная кислота в диапазоне 25-45 г/л

j) фосфористая кислота в диапазоне 1-25 г/л

m) глюконат натрия в диапазоне 40-90 г/л

n) тартрат калия натрия в диапазоне 10-50 г/л.

При определенных условиях предусмотрено, что в электролитической ванне содержатся следующие компоненты:

a) гексагидрат сульфата никеля в диапазоне 250-700 г/л

b) гексагидрат хлорида никеля в диапазоне 5-50 г/л

d) сульфат олова (II) в диапазоне 1-30 г/л

e) дигидрат хлорида олова (II) в диапазоне 1-40 г/л

f) дигидрат молибдата натрия в диапазоне 1-30 г/л

i) борная кислота в диапазоне 25-45 г/л

j) фосфористая кислота в диапазоне 1-25 г/л

m) глюконат натрия в диапазоне 40-90 г/л

n) тартрат калия натрия в диапазоне 10-50 г/л.

При определенных условиях предусмотрено, что значение рН в электролитической ванне находится в диапазоне от 1,0 до 5,5, а температура ванны - в диапазоне от 25°С до 75°С.

При определенных условиях может быть предусмотрено, что значение рН в электролитической ванне находится в диапазоне от 1,0 до 1,5, в частности 1,1; 1,2 и 1,3. При определенных условиях предусмотрено, что температура ванны находится в диапазоне от 55°С до 65°С, в частности составляет 60°С.

При определенных условиях предусмотрено, что предложенный способ содержит следующие дальнейшие шаги:

- промывают покрытую металлическую поверхность,

- при необходимости просушивают покрытую металлическую поверхность,

- подвергают термообработке покрытую металлическую поверхность в течение периода времени от одного часа до шести часов, в частности четыре часа при температуре в диапазоне от 100°С до 700°С, предпочтительно от 200°С до 400°С, особенно предпочтительно при 300°С.

При определенных условиях предусмотрено изготовление покрытия с твердостью по Виккерсу в диапазоне от 400 до 800, в частности 600.

При определенных условиях предусмотрено повышение твердости покрытия посредством термообработки на твердость по Виккерсу в диапазоне от 700 до 1000, в частности на 900 по Виккерсу.

С помощью термообработки можно регулировать твердость покрытия. Перед шагом термообработки покрытие, при определенных условиях, имеет твердость по Виккерсу в диапазоне от 400 до 800, в частности 600. Твердость покрытия может быть повышена посредством термообработки на твердость по Виккерсу в диапазоне от 700 до 1000, в частности на 900 по Виккерсу. Твердость покрытия можно регулировать как временем, так и температурой термообработки. В частности, используя короткое время и/или низкую температуру термообработки, можно получить меньшую твердость покрытия. Термообработка может проводиться в соответствующем устройстве, в частности в печи для термообработки.

Под понятием термообработки в этом контексте следует понимать, вообще, нагрев материала в течение некоторого продолжительного времени. Процесс термообработки может осуществляться на воздухе или в печной атмосфере инертного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЛЬВАНОСТЕГИИ ЦИНКОВЫМ СПЛАВОМ | 2015 |

|

RU2613826C1 |

| СПОСОБ ГАЛЬВАНОСТЕГИИ ЦИНКОВЫМ СПЛАВОМ | 2015 |

|

RU2610183C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ КОБАЛЬТ-КАРБИД ВОЛЬФРАМА С ИСПОЛЬЗОВАНИЕМ ИМПУЛЬСНОГО РЕЖИМА ЭЛЕКТРОЛИЗА | 2023 |

|

RU2818200C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2543659C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ МЕТАЛЛОВ ИЛИ СПЛАВОВ И ЭЛЕКТРОЛИТИЧЕСКОЕ ПОКРЫТИЕ | 1996 |

|

RU2112086C1 |

| ВАННА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ МЕДНО-НИКЕЛЕВОГО СПЛАВА. | 2015 |

|

RU2666391C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОЛЯРИЗУЕМОГО ЭЛЕКТРОДА ЭЛЕКТРОХИМИЧЕСКОГО КОНДЕНСАТОРА | 2023 |

|

RU2823037C1 |

| СПОСОБ ФОРМИРОВАНИЯ КЕРАМИЧЕСКОГО ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ КАМУФЛЯЖНОЙ ОКРАСКИ РАЗЛИЧНЫХ ОТТЕНКОВ НА ИЗДЕЛИИ ИЗ ВЕНТИЛЬНОГО МЕТАЛЛА ИЛИ ЕГО СПЛАВА И КЕРАМИЧЕСКОЕ ЗАЩИТНО-ДЕКОРАТИВНОЕ ПОКРЫТИЕ, ПОЛУЧЕННОЕ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2786993C1 |

| Способ нанесения покрытий сплавом золото-никель | 1990 |

|

SU1794111A3 |

| СПОСОБ СУЛЬФИДИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СПЛАВА В ВОДНОМ РАСТВОРЕ | 2007 |

|

RU2464362C2 |

Изобретение относится к области гальванотехники и может быть использовано для покрытия металлических поверхностей предметов для выпечки изделий, преимущественно подовых плит. Покрытие гальванически нанесено на металлическую поверхность и содержит поверхностный слой, состоящий из гальванически нанесенного сплава, содержащего в качестве основных компонентов никель, олово и фосфор (NiSnP), или никель, олово, молибден и фосфор (NiSnMoP), причем поверхностный слой представляет собой слой сплава, осажденного из гальванической ванны импульсным осаждением. Технический результат: повышение износостойкости покрытия, его коррозионной стойкости, термостойкости, твердости и допустимость использования в пищевой промышленности. 3 н. и 26 з.п. ф-лы, 5 ил., 4 пр.

1. Покрытие металлических поверхностей предметов для выпечки изделий, преимущественно подовых плит, причем покрытие гальванически нанесено на металлическую поверхность, отличающееся тем, что

- покрытие содержит поверхностный слой, состоящий из гальванически нанесенного сплава, содержащего в качестве основных компонентов никель, олово и фосфор (NiSnP), или никель, олово, молибден и фосфор (NiSnMoP), причем

– поверхностный слой представляет собой слой сплава, осажденного из гальванической ванны импульсным осаждением.

2. Покрытие по п. 1, которое нанесено осаждением посредством биполярных импульсов.

3. Покрытие по п. 1 или 2, отличающееся тем, что в поверхностном слое фосфор содержится в диапазоне от 1 до 15 мас.%, олово – до 10 мас.%, а остальное - до 100 мас.% составляет никель.

4. Покрытие по п. 3, отличающееся тем, что сплав содержит от 0,05 до 10,0 мас.% олова и от 1 до 15 мас.% фосфора, а остальное до 100 мас.% составляет никель.

5. Покрытие по любому из пп. 1-3, отличающееся тем, что сплав содержит от 0,01 до 10 мас.% молибдена.

6. Покрытие по любому из пп. 1-5, отличающееся тем, что поверхностный слой имеет шероховатость Ra менее 5 мкм, предпочтительно менее 3 мкм и особенно предпочтительно менее 2 мкм, и/или толщина поверхностного слоя составляет по меньшей мере 5 мкм, предпочтительно от 10 до 50 мкм.

7. Покрытие по любому из пп. 1-6, отличающееся тем, что между поверхностным слоем и металлической поверхностью расположены один или несколько подслоев.

8. Покрытие по п. 7, отличающееся тем, что указанные подслои представляют собой слои никеля, осажденные электролитически или без приложения внешнего тока.

9. Покрытие по любому из пп. 1-8, отличающееся тем, что градиент твердости подслоев выполнен с возрастанием к поверхностному слою.

10. Покрытие по любому из пп. 1-9, отличающееся тем, что подслои являются двухслойными, причем первый, ближайший к металлической поверхности подслой состоит из полублестящего никелевого слоя или меди, а второй подслой состоит из блестящего никелевого слоя.

11. Подовая плита с покрытием для выпечки изделий, в которой покрытой металлической поверхностью является выпекающая поверхность подовой плиты, отличающаяся тем, что она имеет покрытие, выполненное по любому из пп. 1-10, которое имеет рельеф и форму, образующую форму выпечки.

12. Подовая плита по п. 11, отличающаяся тем, что она предназначена для промышленного изготовления хрустящих вафельных листов, мягких вафель и полых вафель и подвергнута термообработке в течение периода времени от одного часа до шести часов, предпочтительно до четырех часов, при температурах от 150 до 700°С, предпочтительно от 200 до 400°С, и особенно предпочтительно при 300°С.

13. Подовая плита по п. 11 или 12, отличающаяся тем, что она выполнена из чугуна, стали, алюминия, алюминиевых сплавов или меди и ее сплавов, например латуни.

14. Способ нанесения покрытия на металлические поверхности предметов для выпечки изделий, преимущественно подовых плит, отличающийся тем, что металлическую поверхность по меньшей мере на отдельных участках покрывают поверхностным слоем из сплава никеля, олова и фосфора (NiSnP) или никеля, олова, молибдена и фосфора (NiSnMoP) с использованием гальванического импульсного процесса.

15. Способ по п. 14, отличающийся тем, что покрытие наносят на подовые плиты из чугуна, стали, алюминия, алюминиевых сплавов или меди и ее сплавов, например латуни, предпочтительно с использованием биполярного импульсного процесса в гальванической ванне.

16. Способ по п. 14 или 15, отличающийся тем, что импульсное осаждение покрытия из электролитической ванны осуществляют при следующих диапазонах параметров: однополярная последовательность импульсов с плотностью импульсного тока 0,5-15 А/дм2, длительность катодных импульсов 5-100 мс и импульсной паузы 0,5-25 мс.

17. Способ по п. 14 или 15, отличающийся тем, что для изготовления поверхностного слоя используют однополярную последовательность импульсов с базисным током и импульсной паузой со следующими значениями параметров: плотность импульсного тока от 0,5 до 15 А/дм2, плотность базисного тока от 0,1 до 8 А/дм2, длительность катодных импульсов от 5 до 100 мс, импульсная пауза от 0,5 до 30 мс, число повторений катодной последовательности до импульсной паузы от 1 до 50.

18. Способ по п. 14 или 15, отличающийся тем, что для изготовления поверхностного слоя используют биполярные импульсы с импульсной паузой со следующими значениями параметров: катодная плотность импульсного тока от 0,5 до 12 А/дм2 с длительностью импульсов от 5 до 100 мс, анодная плотность импульсного тока от 0,5 до 20 А/дм2 с длительностью импульсов от 5 до 100 мс, импульсная пауза от 0,5 до 30 мс, число повторений катодной последовательности до импульсной паузы от 1 до 50.

19. Способ по п. 14 или 15, отличающийся тем, что для изготовления поверхностного слоя используют биполярные импульсы с базисным током со следующими значениями параметров: катодная плотность импульсного тока от 0,5 до 20 А/дм2 с длительностью импульсов от 5 до 100 мс, катодная плотность базисного тока от 0,5 до 12 А/дм2 с длительностью импульсов от 5 до 100 мс, анодная плотность импульсного тока от 0,5 до 20 А/дм2 с длительностью импульсов от 5 до 100 мс, число повторений катодной последовательности до анодного импульсного тока от 1 до 50.

20. Способ по любому из пп. 14-19, отличающийся тем, что используют электролитическую ванну, содержащую соли и кислоты, выбранные из следующей группы:

a) гексагидрат сульфата никеля в диапазоне 250-700 г/л

b) гексагидрат хлорида никеля в диапазоне 5-50 г/л

c) гидрат хлорида олова (IV) в диапазоне 1-40 г/л

d) сульфат олова (II) в диапазоне 1-30 г/л

e) дигидрат хлорида олова (II) в диапазоне 1-40 г/л

f) дигидрат молибдата натрия в диапазоне 1-30 г/л

g) фосфорномолибденовая кислота в диапазоне 1-30 г/л

h) цитрат натрия в диапазоне 1-90 г/л

i) борная кислота в диапазоне 25-45 г/л

j) фосфористая кислота в диапазоне 1-25 г/л

k) фосфорная кислота в диапазоне 1-5 г/л

l) гипофосфит натрия в диапазоне 5-40 г/л

m) глюконат натрия в диапазоне 40-90 г/л

n) тартрат калия натрия в диапазоне 10-50 г/л.

21. Способ по п. 20, отличающийся тем, что электролитическая ванна

содержит следующие компоненты:

a) гексагидрат сульфата никеля в диапазоне 250-700 г/л

b) гексагидрат хлорида никеля в диапазоне 5-50 г/л

c) гидрат хлорида олова (IV) в диапазоне 1-40 г/л

i) борная кислота в диапазоне 25-45 г/л

j) фосфористая кислота в диапазоне 1-25 г/л

k) фосфорная кислота в диапазоне 1-5 г/л.

22. Способ по п. 20, отличающийся тем, что электролитическая ванна

содержит следующие компоненты:

a) гексагидрат сульфата никеля в диапазоне 250-700 г/л

b) гексагидрат хлорида никеля в диапазоне 5-50 г/л

g) фосфорномолибденовая кислота в диапазоне 1-30 г/л

h) цитрат натрия в диапазоне 1-90 г/л

i) борная кислота в диапазоне 25-45 г/л

j) фосфористая кислота в диапазоне 1-25 г/л

k) фосфорная кислота в диапазоне 1-5 г/л.

23. Способ по п. 20, отличающийся тем, что электролитическая ванна

содержит следующие компоненты:

a) гексагидрат сульфата никеля в диапазоне 250-700 г/л

b) гексагидрат хлорида никеля в диапазоне 5-50 г/л

f) дигидрат молибдата натрия в диапазоне 1-30 г/л

h) цитрат натрия в диапазоне 1-90 г/л

i) борная кислота в диапазоне 25-45 г/л

l) гипофосфит натрия в диапазоне 5-40 г/л.

24. Способ по п. 21, отличающийся тем, что дополнительно в

электролитической ванне содержатся следующие компоненты:

g) фосфорномолибденовая кислота в диапазоне 1-30 г/л

h) цитрат натрия в диапазоне 1-90 г/л.

25. Способ по п. 20, отличающийся тем, что электролитическая ванна

содержит следующие компоненты:

a) гексагидрат сульфата никеля в диапазоне 250-700 г/л

b) гексагидрат хлорида никеля в диапазоне 5-50 г/л

d) сульфат олова (II) в диапазоне 1-30 г/л

e) дигидрат хлорида олова (II) в диапазоне 1-40 г/л

f) дигидрат молибдата натрия в диапазоне 1-30 г/л

i) борная кислота в диапазоне 25-45 г/л

j) фосфористая кислота в диапазоне 1-25 г/л

m) глюконат натрия в диапазоне 40-90 г/л

n) тартрат калия натрия в диапазоне 10-50 г/л.

26. Способ по любому из пп. 14-25, отличающийся тем, что значение pH в электролитической ванне составляет от 1,0 до 5,5, а температура электролитической ванны составляет от 25 до 75°С.

27. Способ по любому из пп. 14-26, отличающийся тем, что он дополнительно включает следующие шаги: промывают покрытую металлическую поверхность, при необходимости просушивают покрытую металлическую поверхность, подвергают термообработке покрытую металлическую поверхность в течение периода времени от одного часа до шести часов, в частности четыре часа, при температуре в диапазоне от 100 до 700°С, предпочтительно от 200 до 400°С, особенно предпочтительно при 300°С.

28. Способ по любому из пп. 14-27, отличающийся тем, что изготавливают покрытие с твердостью по Виккерсу в диапазоне от 400 до 800, в частности 600 по Виккерсу.

29. Способ по любому из пп. 14-28, отличающийся тем, что посредством термообработки повышают твердость покрытия по Виккерсу в диапазоне от 700 до 1000, в частности на 900 по Виккерсу.

| JP 08119645 A, 14.05.1996 | |||

| JP 2011137195 A, 14.07.2011 | |||

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОГНЕЗАЩИТНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2126776C1 |

Авторы

Даты

2019-12-24—Публикация

2017-05-04—Подача