Область техники

Изобретение относится к технологиям нанесения электропроводящего защитного покрытия на интерконнекторы камеры воздушного электрода твердооксидных топливных элементов (ТОТЭ) и может быть использовано для защиты от высокотемпературной коррозии электрических контактов интерконнекторов для ТОТЭ, изготовленных из высокохромистой стали или железоникелевого сплава.

Предшествующий уровень техники

Одной из причин деградации ТОТЭ является возможность взаимодействия компонентов материала интерконнектора с катодным материалом и силикатным стеклом, которое их склеивает, что приводит к образованию низкопроводящих малоактивных соединений в структуре катодного материала и фаз на основе оксида кремния, обладающих кристаллической структурой и являющихся центрами дальнейшей кристаллизации в стекле. Эти процессы приводят к падению мощностных характеристик ТОТЭ в случае катодных материалов и ухудшению механической прочности в местах склеивания единичных элементов в случае силикатного стекла.

При выборе высокохромистой стали в качестве интерконнектора следует учитывать следующие процессы: хром, входящий в состав стали, при высоких температурах реагирует с молекулами воды или кислорода, образуя летучие оксиды и гидроксиды. Летучие соединения хрома мигрируют через катод и осаждаются на границе раздела катод-электролит в виде низкопроводящих малоактивных соединений. Кроме того, непрерывный рост оксидной пленки, находящейся на поверхности стали и обладающей низкой электропроводностью, приводит к увеличению удельного сопротивления. Также, силикатные стекла довольно легко вступают в реакцию с хромом стали с образованием силикатов хрома, обладающих кристаллической структурой, что приводит к растрескиванию в местах склеивания единичных элементов.

Использование железоникелевого сплава в качестве интерконнектора избавляет от проблем, связанных с отравлением хромом функциональных частей ТОТЭ. Тем не менее, железо, хоть и в меньшей степени, также образует силикат при взаимодействии с силикатным стеклом при высокой температуре.

Увеличить срок службы ТОТЭ можно путем нанесения на поверхность интерконнектора электропроводящего защитного покрытия.

Преимуществами электрохимического метода получения покрытий являются простота и относительная экономичность оборудования, а также возможность контроля толщины наносимого покрытия путем варьирования плотности тока или времени осаждения.

Наиболее близким к заявляемому изобретению является электрохимический способ нанесения электропроводящего оксидного защитного покрытия интерконнектора (RU 2643032 С1, публ. 30.01.2018). Данный способ включает нанесение защитного слоя из La и 3d-металлов Mn, Со, Cu, Ni из раствора хлоридов используемых металлов в протофильном органическом растворителе в среде фонового электролита с последующей термообработкой покрытой поверхности при температуре 950-1100°С в воздушной среде. Покрытие, полученное способом-прототипом, является однослойным и обладает толщиной 3-10 мкм. Основным назначением рассматриваемого покрытия является предотвращение проникновения хрома из стали-интерконнектора в материал катода.

Раскрытие изобретения

Задача настоящего изобретения заключается в получении двухслойного защитного покрытия на поверхности высокохромистых сталей и железоникелевых сплавов, которые могут использоваться в качестве интерконнекторов для ТОТЭ.

Для этого предложен электрохимический способ нанесения защитного покрытия интерконнектора, состоящего из двух слоев, первый из которых (подслой) получают, как и в способе-прототипе, с помощью электроосаждения из раствора электролита никелирования или кобальтирования, а второй слой - с помощью осаждения из суспензии, состоящей из частиц оксидной фазы CoMn2O4, распределенных в растворе электролита, содержащего катионы Со и Mn. Способ осуществляют при пропускании постоянного электрического тока, при этом термообработку покрытой поверхности осуществляют в две стадии: на первой стадии термообработку ведут при 850°С в вакууме, а на второй стадии - при 1000°С в воздушной атмосфере.

Сущность заявленного способа заключается в следующем. В отличие от способа-прототипа, где покрытие наносят электроосаждением слоя из La и 3D-металлов Mn, Со, Cu, Ni непосредственно на сталь-интерконнектор, в предлагаемом способе защитное покрытие наносят на подслой никеля или кобальта, получаемый на поверхности интерконнектора электроосаждением из электролита никелирования или кобальтирования, соответственно. Данный подслой играет роль дополнительного физического барьера, замедляющего диффузию хрома и железа. Второй слой защитного покрытия получают путем осаждения из суспензии, состоящей из взвешенных частиц CoMn2O4, распределенных в растворе электролита, содержащего катионы Со и Mn, при пропускании постоянного электрического тока. Суспензия представляет собой смесь дистиллированной воды и этилового спирта в соотношении 1:1, в которую для обеспечения вязкой среды добавляют 8% мас. поливинилового спирта, а для предотвращения процесса коагуляции - каплю диспергатора Dispex А40. Для улучшения адгезии частиц CoMn2O4 в суспензию добавляют соединения металлов, входящих в состав оксидной фазы: Na3[Со(NO2)6]⋅0,5H2O и MnCl2⋅Н2О. Высокую электропроводность в суспензии обеспечивают добавлением KCl.

В отличие от способа-прототипа, где термообработку проводят при температуре 950-1100°С в воздушной среде, заявленный способ предлагает проводить термообработку в две стадии: при 850°С в вакууме и при 1000°С в воздушной атмосфере.

Основным преимуществом наносимого покрытия, по сравнению с покрытием, получаемым способом-прототипом, является уменьшение пористости и увеличение коррозионной стойкости благодаря наличию дополнительного никелевого или кобальтового подслоя. Улучшение адгезии наносимого покрытия обеспечивается благодаря совместному процессу осаждения взвешенных частиц оксидной фазы CoMn2O4 и восстановления катионов Со и Mn на поверхности стали или сплава под действием электрического тока. Кроме того, образцы стали и сплавов с соответствующими покрытиями обладают меньшим сопротивлением при повышенных температурах, по сравнению с сопротивлением образцов стали с покрытием, описанным в способе-прототипе.

Краткое описание чертежей

Изобретение иллюстрируется следующим.

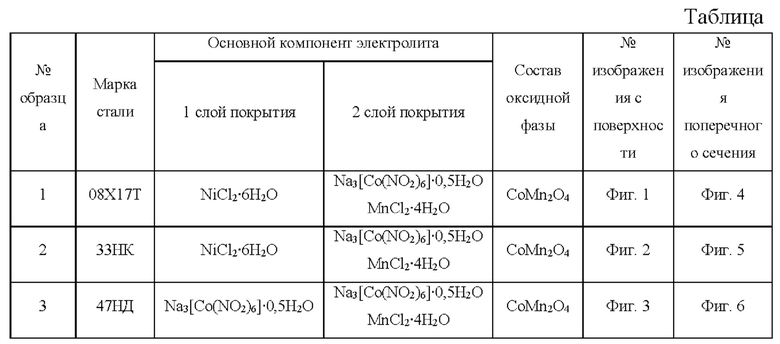

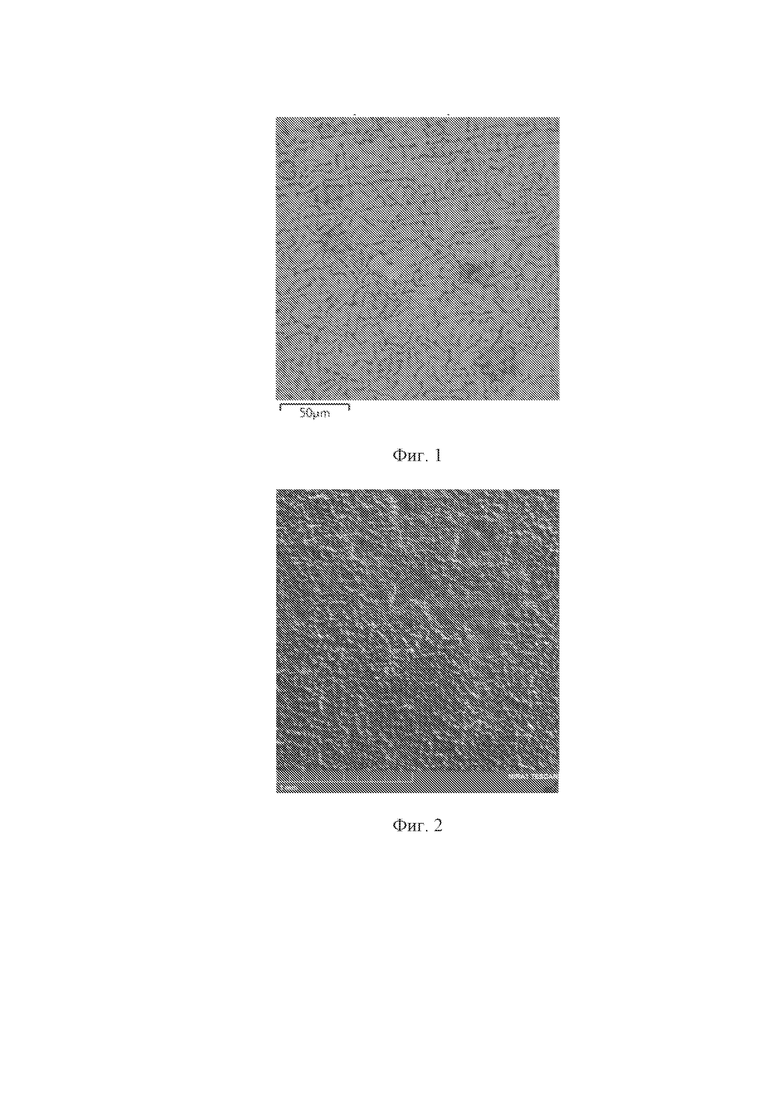

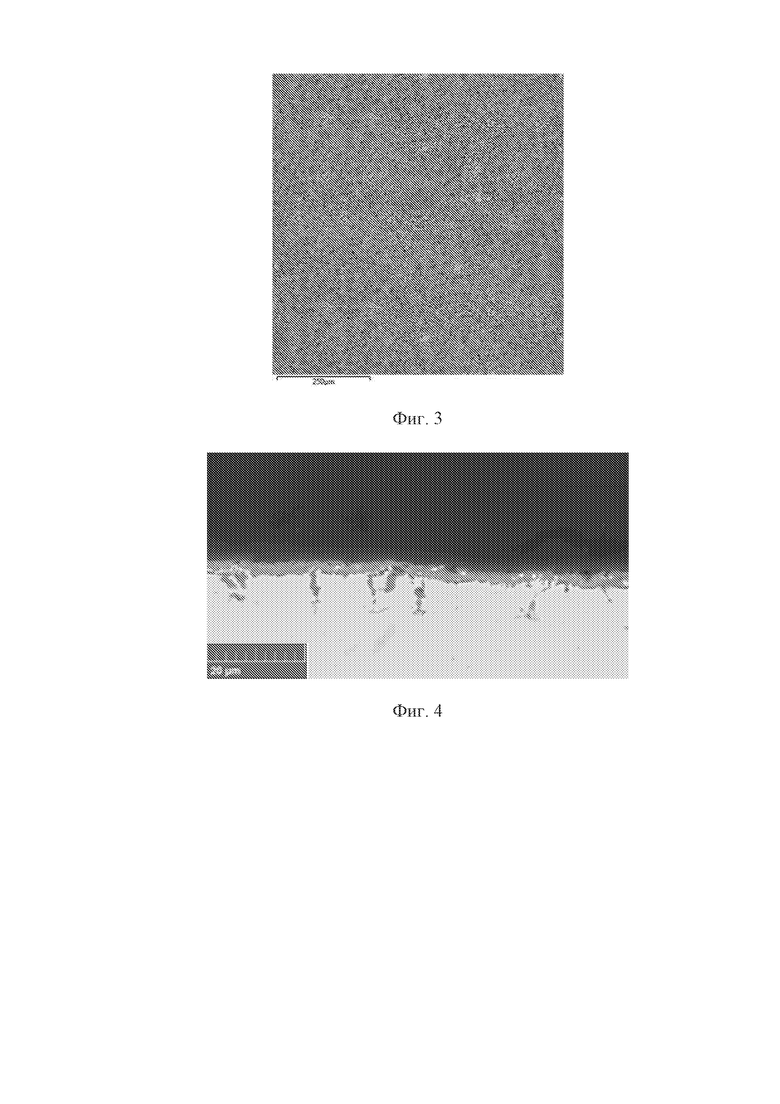

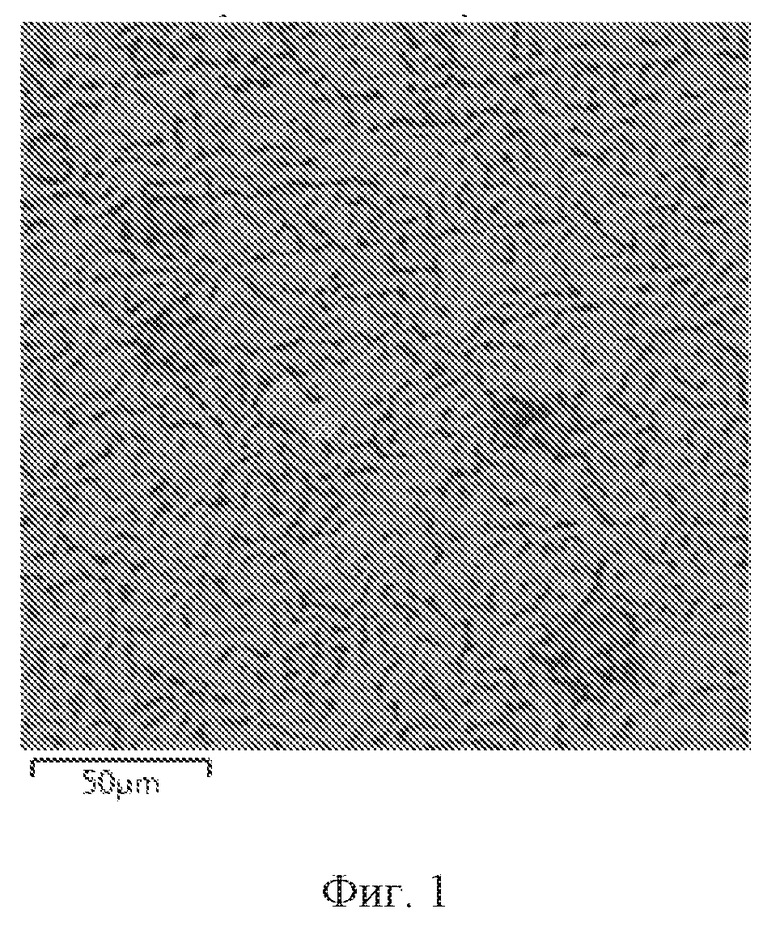

На фиг. 1, 2, 3 соответственно представлены микрофотографии образцов сталей 08X17T, 33НК и 47НД с нанесенным двухслойным покрытием после двухстадийной термообработки;

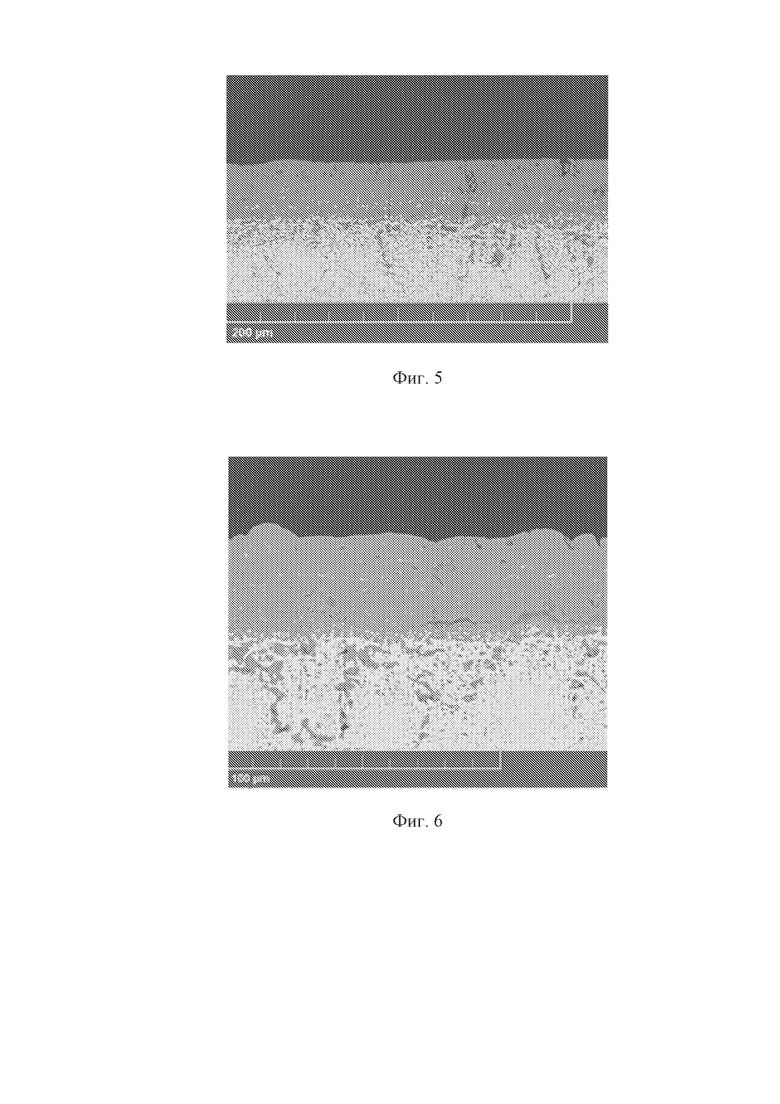

на фиг. 4, 5, 6 соответственно представлены микрофотографии поперечных шлифов образцов сталей 08Х17Т, 33НК и 47НД с нанесенным двухслойным покрытием после двухстадийной термообработки;

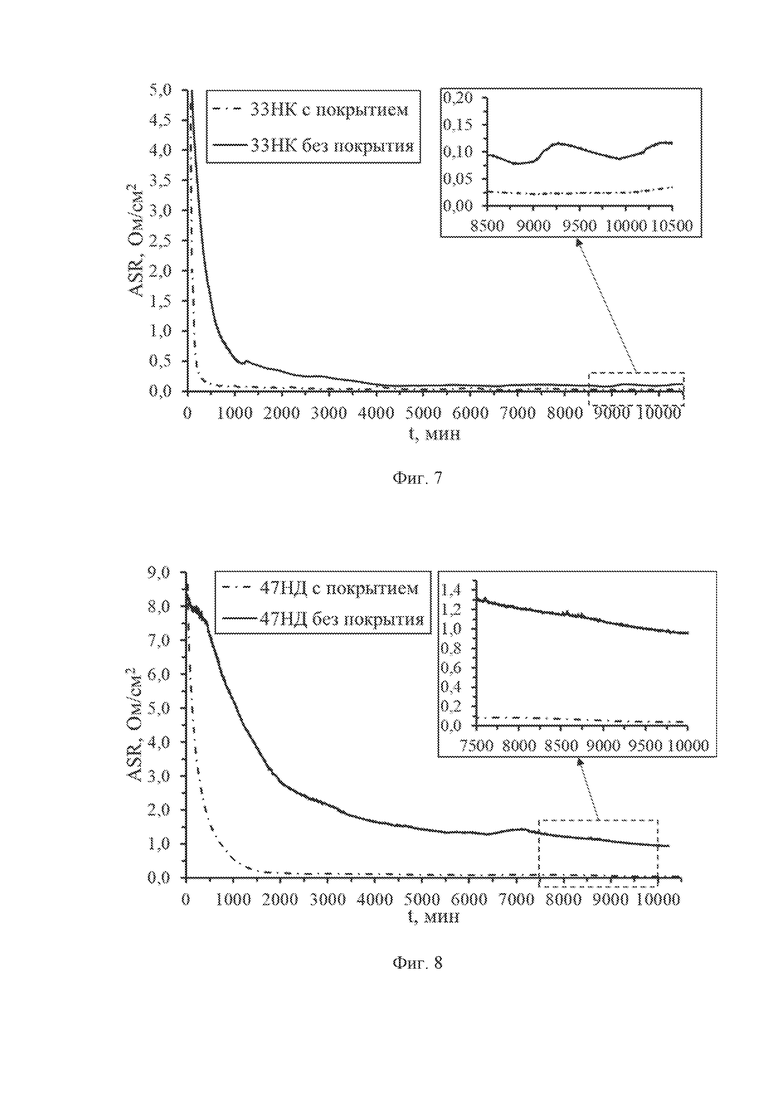

на фиг. 7 представлен график зависимости сопротивления, отнесенного к единице поверхности, образцов стали 33НК без покрытия и с покрытием от времени после двухстадийной термообработки;

на фиг. 8 - график зависимости сопротивления, отнесенного к единице поверхности, образцов стали 47НД без покрытия и с покрытием от времени после двухстадийной термообработки;

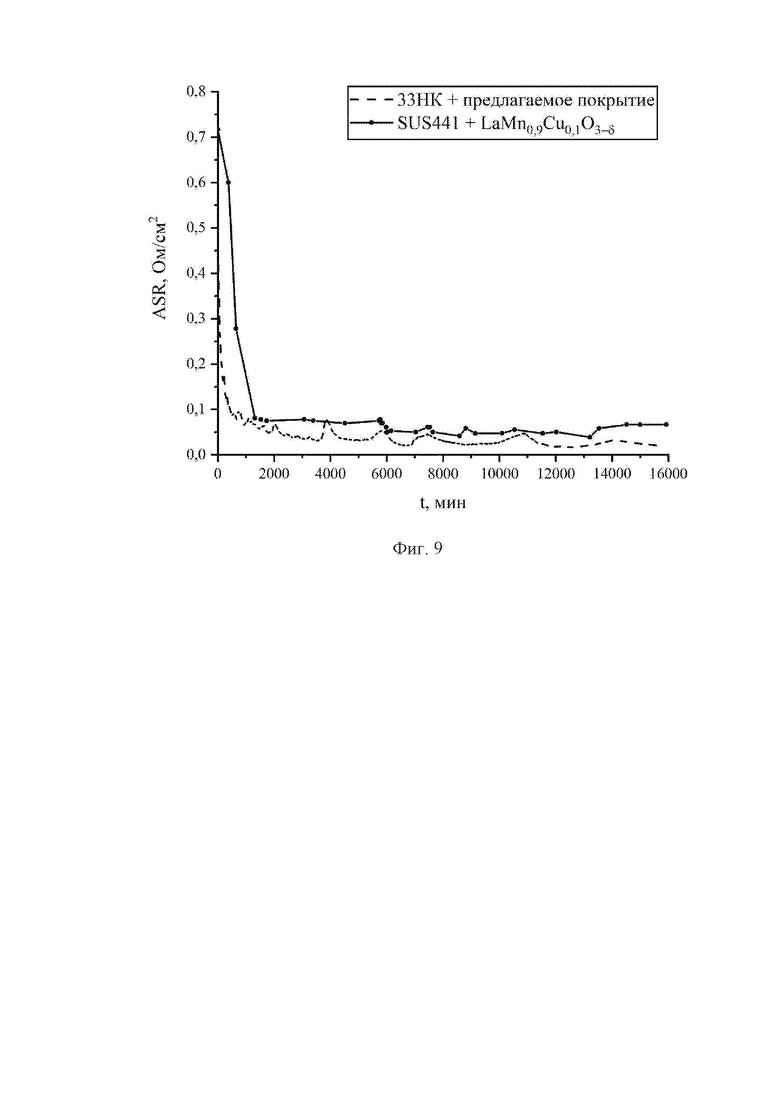

на фиг. 9 - график зависимости сопротивления образца стали 33НК с предлагаемым покрытием от времени после двухстадийной термообработки и сопротивления образца стали SUS441 с покрытием состава LaMn0,9Cu0,1О3-δ от времени после термообработки.

Осуществление изобретения

Покрытие по заявленному способу наносят на высокохромистую сталь 08X17T, которая является аналогом высокохромистой стали Crofer 22APU, используемой в прототипе. Способ проверен также для железоникелевых сплавов, в качестве которых использовали сплавы 33НК и 47НД, основным преимуществом которых, как интерконнекторов, является отсутствие в составе хрома и, следовательно, устранение проблемы испарения летучих соединений хрома.

Перед нанесением покрытия образец стали или сплава (марки указаны в таблице) подвергают очистке в ацетоне и изопропиловом спирте с применением ультразвука в течение 20 мин. Затем на очищенный образец наносят подслой никеля при плотности тока 5 А/дм2 или кобальта при плотности тока 4 А/дм2 в течение 5 мин. Второй слой покрытия наносят из суспензии в течение 2 мин при плотности тока 0,7 А/дм2. В качестве фонового электролита для улучшения электропроводности используют KCl. После нанесения двухслойного покрытия образец высушивают и подвергают предварительному обжигу при 850°С в течение 2 часов в вакууме. На втором этапе термообработку проводят при 1000°С в течение 10 мин в воздушной атмосфере. В таблице приведены основные компоненты электролита для нанесения обоих слоев покрытия, состав оксидной фазы, а также номера фигур, соответствующие образцам сталей с покрытием.

На фиг. 1-3 видно, что поверхность образцов сталей с нанесенным покрытием является равномерной и сплошной. На фиг. 4-6 видно, что защитное покрытие обладает хорошим сцеплением с поверхностью всех исследуемых сталей. На фиг. 7, 8 видно, что образцы сталей с защитным покрытием обладают меньшим удельным сопротивлением, по сравнению с образцами сталей без покрытия. После 190 ч испытаний образцы сталей 33НК и 47НД с защитным покрытием обладают сходными значениями удельного сопротивления (около 0,04 Ом/см2). При этом сопротивления образцов сталей с защитным покрытием стабильны во времени. На фиг. 9 показано, что сопротивление, отнесенное к единице поверхности, образца сплава 33НК с предлагаемым покрытием ниже, чем сопротивление, отнесенное к единице поверхности, образца стали SUS441 с покрытием состава LaMn0,9Cu0,1О3-δ.

Таким образом, заявляемый способ позволяет уменьшить пористость, увеличить коррозионную стойкость, улучшить адгезию получаемого защитного покрытия интерконнектора. Кроме того, образцы стали и сплавов с соответствующими покрытиями обладают меньшим сопротивлением при повышенных температурах, по сравнению с сопротивлением образцов стали с покрытием, описанным в способе-прототипе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрохимический способ нанесения электропроводящего оксидного защитного покрытия интерконнектора | 2016 |

|

RU2643032C1 |

| ЭЛЕКТРОПРОВОДНОЕ ЗАЩИТНОЕ МЕТАЛЛИЧЕСКОЕ ПОКРЫТИЕ ТОКОВОГО КОЛЛЕКТОРА И СПОСОБ ЕГО НАНЕСЕНИЯ | 2011 |

|

RU2465694C1 |

| Способ получения покрытия на основе кобальт-марганцевой шпинели на поверхности нержавеющей стали | 2022 |

|

RU2790490C1 |

| СПОСОБ КОНТРОЛЯ УСАДКИ И ПОРИСТОСТИ ПРИ СПЕКАНИИ МНОГОСЛОЙНЫХ СТРУКТУР | 2006 |

|

RU2370343C2 |

| Способ нанесения никелевых покрытий на алюминиевые сплавы | 2017 |

|

RU2661695C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОЛИМЕРСОДЕРЖАЩИХ ПОКРЫТИЙ НА МЕТАЛЛАХ И СПЛАВАХ | 2014 |

|

RU2569259C1 |

| МНОГОСЛОЙНОЕ ПОКРЫТИЕ | 2007 |

|

RU2404488C2 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕЙКИ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА НА НЕСУЩЕЙ МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 2014 |

|

RU2571824C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСПОРИСТОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2713763C1 |

Изобретение относится к технологиям нанесения электропроводящего защитного покрытия на интерконнекторы камеры воздушного электрода твердооксидных топливных элементов (ТОТЭ) и может быть использовано для защиты от высокотемпературной коррозии электрических контактов интерконнекторов для ТОТЭ, изготовленных из высокохромистой стали или железоникелевого сплава. Способ включает нанесение первого слоя металла электроосаждением из раствора электролита никелирования или кобальтирования, на первый слой покрытия наносят второй слой осаждением из суспензии, состоящей из частиц оксидной фазы CoMn2O4, распределенных в растворе электролита, содержащего катионы Co и Mn, при этом используют постоянный электрический ток, а термообработку покрытой поверхности осуществляют в виде двухстадийного обжига, на первой стадии термообработку ведут при 850 °С в вакууме, на второй – при 1000 °С в воздушной атмосфере. Техническим результатом является уменьшение пористости, увеличение коррозионной стойкости, улучшение адгезии получаемого защитного покрытия интерконнектора. Кроме того, образцы стали и сплавов с соответствующими покрытиями обладают меньшим сопротивлением при повышенных температурах. 9 ил., 1 табл.

Электрохимический способ нанесения двухслойного электропроводящего защитного покрытия интерконнектора, включающий нанесение первого слоя металла электроосаждением из раствора электролита никелирования или кобальтирования c использованием электрического тока, покрытую поверхность подвергают термообработке, отличающийся тем, что на первый слой покрытия наносят второй слой осаждением из суспензии, состоящей из частиц оксидной фазы CoMn2O4, распределенных в растворе электролита, содержащего катионы Co и Mn, при этом используют постоянный электрический ток, а термообработку покрытой поверхности осуществляют в виде двухстадийного обжига, на первой стадии термообработку ведут при 850 °С в вакууме, на второй – при 1000 °С в воздушной атмосфере.

| Электрохимический способ нанесения электропроводящего оксидного защитного покрытия интерконнектора | 2016 |

|

RU2643032C1 |

| JP 2017021945 A, 26.01.2017 | |||

| JP 2011099159 A, 19.05.2011 | |||

| US 2011039191 A1, 17.02.2011 | |||

| ЭЛЕКТРОПРОВОДНОЕ ЗАЩИТНОЕ МЕТАЛЛИЧЕСКОЕ ПОКРЫТИЕ ТОКОВОГО КОЛЛЕКТОРА И СПОСОБ ЕГО НАНЕСЕНИЯ | 2011 |

|

RU2465694C1 |

Авторы

Даты

2022-11-10—Публикация

2019-08-30—Подача