Изобретение относится к машиностроению, в частности к способам восстановления узлов трения двигателей внутреннего сгорания (ДВС) с использованием триботехнического состава (ТС), содержащего исключительно смесь природных минералов, и может найти применение для восстановления трущихся поверхностей ДВС различного типа.

Известен способ восстановления узлов трения, включающий приготовление обрабатывающей композиции путем механоактивации 0,1-5,0 мас.% истертого кварца и 95,0-99,9 мас.% органического связующего, подачу полученной композиции в зону трения и последующую приработку с формированием покрытия в рабочем режиме при давлении 3 МПа и скорoсти 0,1 м/с (авт. св. СССР 1601426, кл. F 16 С 33/14, 1987).

Известен способ восстановления узлов трения, в том числе ДВС, включающий приготовление обрабатывающей композиции механоактивацией с пульсацией давления 0,01-1 МПа при температуре 40-100oС ТС из природного серпентинита, содержащего в устойчивом состоянии 20-60 мас.% MgO, CaO, 20-60 мас.% SiO4, Al2O3, 3-10 мас.% H2O, 3-10 мас.% примесей пород, со связующем, подачу полученной композиции в зону трения и последующую приработку с формированием покрытия в рабочем режиме при температуре механоактивации (патент РФ 2006707, кл. F 16 C 33/14, 1992).

Известен способ восстановления узлов трения, в том числе ДВС, включающий приготовление обрабатывающей композиции механоактивацией с пульсацией давления 0,01-10 МПа при температуре 100-200oС ТС, состоящего из смеси природных минералов и содержащего 10-60 мас.% серпентина - Mg3Si2O5(OH)4, 10-60 мас. % MgFe2O4(OH)4, 1-20 мас.% MoS2, 0,1-10 мас.% сопутствующих редкоземельных элементов и не более 5 мас.% воды, со связующим, подачу полученной композиции в зону трения и последующую приработку с формированием покрытия в рабочем режиме (патент РФ 2160856, кл. F 16 С 33/14, 2000).

Известен способ восстановления узлов трения, в том числе ДВС, включающий предварительную обработку порошка ТС, состоящего исключительно из смеси природных минералов и содержащего 51-60 мас.% серпентина, 20-40 мас.% талька, 8-10 мас.% природной серы и в равном количестве 8-10 мас.% пирротина, энстатита и фаялита, в барокамере сухим насыщенным паром при 110-115oС в течение 20-25 минут, приготовление обрабатывающей композиции механоактивацией ТС со связующим, подачу полученной композиции в зону трения и последующую приработку в рабочем режиме с формированием покрытия (патент РФ 2035636, кл. F 16 С 33/14, 1993).

Наиболее близким к предлагаемому по технической сущности является способ восстановления узлов трения, в том числе ДВС, включающий приготовление обрабатывающей композиции механоактивацией апериодическими колебаниями ТС, состоящего исключительно из смеси природных минералов с дисперсностью 0,01-1 мкм и содержащей 30-70 мас.% серпентина, 10-11 мас.% магнетита, 10-25 мас.% талька, 20-40 мас.% энстатита и 10-14 мас.% одного или нескольких минералов, выбранных из группы минералов: амфибола, биотита, ильменита, петлантида, пирротина, халькопирита или самородной серы, с маслом, подачу полученной композиции в зону трения и последующую приработку при давлении не менее 10 МПа и температуре не менее 300oС (патент РФ 2057257, кл. F 16 С 33/14, 1994).

Общими недостатками известных способов является их сложность из-за необходимости проведения механоактивации в процессе приготовления обрабатывающей композиции в специальном режиме и в полном объеме масла (связующего), необходимого для заправки двигателя, а также недолговечность и низкая износостойкость образовавшегося покрытия на узлах трения ДВС, что не обеспечивает повышение их ресурса.

Задачей настоящего изобретения является упрощение способа и повышение долговечности и износостойкости покрытия на трущихся поверхностях узлов трения ДВС и соответственно увеличение их ресурса.

Задача достигается тем, что в известном способе восстановления узлов трения ДВС, включающем приготовление обрабатывающей композиции мехапоактивацией ТС, состоящего из мелкодисперсной смеси исключительно природных минералов, содержащей серпентин, магнетит и тальк, с маслом, подачу полученной композиции в зону трения и последующую приработку с формированием покрытия готовят первую обрабатывающую композицию, содержащую 5-30 г ТС на 1 кг масла механоактивацией ТС с не менее 1/6 полного объема масла, необходимого для заправки ДВС, которую вводят в картер ДВС, и вторую, содержащую 2-4 г ТС на 0,1 кг масла, которую вводят частями в каждый цилиндр ДВС из расчета 15-30 мл на 1 л объема цилиндра, а приработку осуществляют на холостых оборотах ДВС, при этом в качестве ТС используют состав с дисперсностью 0,01-100 мкм, дополнительно содержащий кальцит, клинохлор, термолит и кварц, а в качестве серпентина - хризотил, при следующем соотношении компонентов, мас.%:

Хризотил - 72-78

Магнетит - 14-16

Кальцит - 4-6

Клинохлор - 1-3

Тальк - 0,5-1,5

Тремолит - 1-3

Кварц - Не более 1

Кроме того, для приготовления первой обрабатывающей композиции используют новое или слитое из ДВС старое масло и вводят ее в картер ДВС, по крайней мере частично заправленный маслом, а введение второй обрабатывающей композиции в цилиндры ДВС осуществляют через свечные отверстия или форсунки.

Преимущество предлагаемого способа заключается в том, что он прост в осуществлении, т. к. не требует специального режима механоактивации кроме простого перемешивания при приготовлении обрабатывающих композиций, а основная (первая) обрабатывающая композиция может быть приготовлена как в полном объеме масла, так и в ее части, и для этого может быть использовано как новое масло, так и слитое из двигателя старое масло.

Кроме того, образованное в результате применения предлагаемого способа покрытие на трущихся поверхностях узлов трения ДВС обладает повышенной износостойкостью и долговечностью, что обеспечивает увеличение ресурса узлов трения вплоть до возможности их работы в рабочем режиме в отсутствии масла.

Предлагаемый способ осуществляется следующим образом.

Готовится первая обрабатывающая композиция простым перемешиванием 5-30 г ТС с полным объемом масла, необходимого для заправки ДВС, или с его по крайней мере 1/6 частью. Полученная композиция вводится в картер ДВС, из которого слито масло или который частично заправлен маслом. Для приготовления этой обрабатывающей композиции используется новое масло или слитое из ДВС старое масло, не выработавшее свой ресурс. Одновременно с первой готовится вторая обрабатывающая композиция, содержащая 2-4 г ТС на 0,1 кг масла, в количестве 25 мл на 1 л объема ДВС простым перемешиванием ТС в масле. Полученная композиция вводится в каждый цилиндр ДВС через свечные отверстия или форсунки в количестве 15-30 мл на 1 л объема цилиндра. Затем включается ДВС и осуществляется приработка с формированием покрытия на трущихся поверхностях узлов трения на холостых оборотах в течение по крайней мере 30 минут.

Для приготовления обрабатывающих композиций используется ТС с дисперсностью 0,01-100 мкм из смеси исключительно природных минералов, содержащий в мас.%:

Хризотил - 72-78

Магнетит - 14-16

Кальцит - 4-6

Клинохлор - 1-3

Тальк - 0,5-1,5

Тремолит - 1-3

Кварц - Не более 1

Ниже приводятся примеры, иллюстрирующие предлагаемый способ.

Пример 1.

Проводили восстановление узлов трения ДВС автомобиля ГАЗ-24 с пробегом 285 тысяч км со следующими характеристиками: компрессия в камере сгорания (КС) 1-й цилиндр - 5 кгс/кв.см, 2-ой цилиндр -6 кгс/кв.см, 3-й цилиндр - 7 кгс/кв. см, 4-й цилиндр - 5,5 кгс/кв.см, давление масла в рабочем режиме - 1,2 кгс/кв. см, расход бензина на 100 км пробега при 400 кг груза составлял 25,5 л.

В 1 кг нового штатного масла добавили 30 г ТС следующего состава в мас. %: хризотил - 72, магнетит - 16, кальцит - 6, клинохлор - 2, тальк - 1, тремолит - 2 и кварц - 1, с дисперсностью 50-100 мкм и тщательно перемешали, таким образом получили первую обрабатывающую композицию.

Для получения второй обрабатывающей композиции перемешали 4 г ТС с 0,1 кг штатного нового масла.

Первую обрабатывающую композицию ввели в картер ДВС, содержащего 5/6 объема штатного масла. С помощью шприца в каждый цилиндр ДВС ввели по 9 мл второй обрабатывающей композиции (из расчета 15 мл па 1 л объема цилиндра) через свечные отверстия, предварительно вывернув свечи. Затем свечи поставили на место и запустили ДВС па холостых оборотах и в таком режиме осуществляли приработку в течение 30 мин. После обработки слили из ДВС масло с остатками ТС и промыли ДВС чистым маслом. Затем отдали машину в эксплуатацию.

После пробега 10000 км характеристики ДВС были следующие: компрессия в 1-м цилиндре - 7,5 кгс/кв.см, во 2-м цилиндре -7,4 кгс/кв.см, в 3-м цилиндре - 7,5 кгс/кв. см, в 4-м цилиндре - 7,5 кгс/кв.см, давление масла в рабочем режиме составило 1,7 кгс/кв.см, расход топлива снизился и составил 18,2 л на 100 км пробега. Кроме того, уменьшилась щумность и вибрация работы ДВС.

Пример 2.

Проводили восстановление дизельного ДВС, установленного на автобусе ЛАЗ-697Р. Для обработки использовали ТС с дисперсностью 50-100 мкм следующего состава, мас. %: хризотил - 75, магнетит - 15, кальцит - 5, клинохлор - 1,5, тальк - 1,5, тремолит - 1,5, кварц - 0,5. Указанный ТС перемешивали с 1/2 полного объема нового штатного масла, необходимого для заправки ДВС, из расчета 10 г ТС на 1 кг масла и получали первую обрабатывающую композицию. Вторую обрабатывающую композицию готовили перемешиванием указанного ТС с маслом из расчета 3 г ТС на 0,1 кг масла.

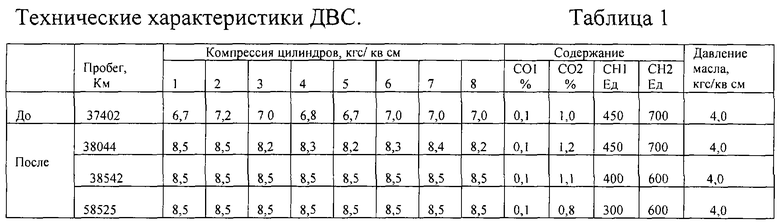

Первую обрабатывающую композицию вводили в картер ДВС, содержащий 1/2 объема нового штатного масла. Вторую обрабатывающую композицию с помощью шприца вводили через форсунки в цилиндры ДВС из расчета 22,5 мл на 1 л объема цилиндра. Затем запускали ДВС и проводили приработку в течение 40 минут на холостых оборотах. После обработки масло с остатками ТС слили, промыли ДВС новым маслом и автобус отдали в эксплуатацию. Технические характеристики ДВС до и после восстановления приведены в таблице 1.

Пример 3.

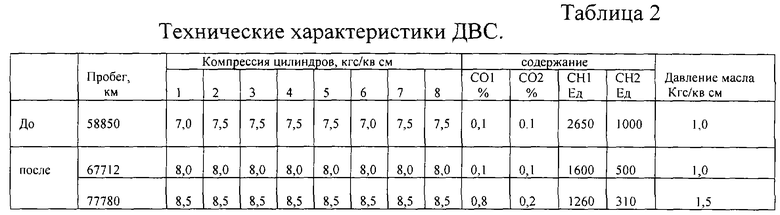

Проводили восстановление дизельного ДВС, установленного на автобусе ЛАЗ-699Р. Использовали ТС с дисперсностью 5-50 мкм следующего содержания в мас. %: хризотил - 78, магнетит - 14, кальцит - 4, клинохлор - 2, тальк - 0,5, тремолит - 1, кварц - 0,5. Указанный ТС перемешивали с полным объемом нового масла, необходимого для заправки ДВС, из расчета 5 г ТС на 1 кг масла и получили первую обрабатывающую композицию. Вторую обрабатывающую композицию готовили перемешиванием указанного ТС с маслом из расчета 2,0 г ТС на 0,1 кг масла. Первую обрабатывающую композицию заливали в картер ДВС, а вторую с помощью шприца вводили через форсунки в цилиндры ДВС из расчета 30 мл на 1 л объема цилиндра. Затем запускали ДВС и осуществляли приработку в течение 40 минут на холостых оборотах. Масло с остатками ТС сливали, ДВС промывали новым маслом и автобус отправили в эксплуатацию. Технические характеристики ДВС до и после восстановления приведены в таблице 2.

После обработки восстановилась компрессия в цилиндрах ДВС до номинального значения, резко снизилась дымность, уменьшились вибрация ДВС на 10 dB и расход масла на 6%, что говорит о восстановлении ресурса ДВС.

Пример 4.

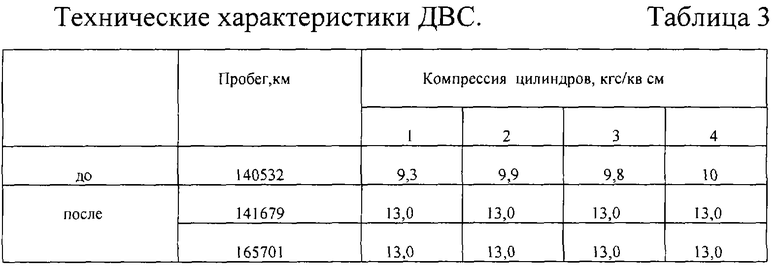

Проводили восстановление ДВС автомобиля ВАЗ-21213 "НИВА". Использовали ТС с дисперсностью 0,01-100 мкм следующего содержания, мас.%: хризотил - 75, магнетит - 15, кальцит - 4, клинохлор - 1, тальк - 1, тремолит - 3, кварц - 1. Указанный ТС перемешивали с 1/3 полного объема масла, необходимого для заправки ДВС и предварительно слитого из его картера, из расчета 15 г ТС на 1 кг масла и получили первую обрабатывающую композицию. Вторую обрабатывающую композицию готовили перемешиванием указанного ТС с маслом из расчета 3 г ТС на 0,1 кг масла. Первую обрабатывающую композицию вводили в картер ДВС, содержащего 2/3 необходимого объема масла, а вторую - через свечные отверстия с помощью шприца в цилиндры ДВС из расчета 20 мл на 1л объема цилиндра. Затем запускали ДВС на холостых оборотах и в таком режиме осуществляли приработку в течение 30 минут. Масло с остатками ТС сливали, промывали ДВС чистым маслом и машину эксплуатировали. Технические характеристики ДВС до и после восстановления приведены в таблице 3.

Кроме увеличения компрессии, снизился расход масла на 10% и расход бензина на 25%.

Пример 5.

Проводили восстановление ДВС автомобиля ВАЗ-2121 с пробегом 208440 км, дефорсированного. Использовали ТС с дисперсностью 5-50 мкм следующего содержания в мас.%: хризотил - 74, магнетит - 15, кальцит - 5, клинохлор - 3, тальк - 1, тремолит - 1,5, кварц - 0,5. Указанный ТС перемешивали с 1/4 полного объема нового масла, необходимого для заправки ДВС, из расчета 20 г на 1 кг масла. Вторую обрабатывающую композицию готовили перемешиванием указанного ТС с маслом из расчета 2,5 г ТС на 0,1 кг масла. Первую обрабатывающую композицию вводили в картер ДВС, содержащий 3/4 необходимого объема масла, а вторую - через свечные отверстия с помощью шприца в цилиндры ДВС в количестве 20 мл на 1 л объема цилиндра. ДВС запускали на холостых оборотах и в таком режиме осуществляли приработку в течение 30 минут.

Затем масло с остатками ТС сливали, промывали двигатель маслом и машину эксплуатировали. После восстановления компрессия в цилиндрах ДВС увеличилась более чем на 25%, а именно: в первом цилиндре с 6,0 до 8,0 кгс/кв.см, во втором - с 5,8 до 8,1 кгс/кв.см, в третьем - с 5,6 до 7,9 кгс/кв.см, в четвертом - с 5,9 до 8,1 кгс/кв.см. Уменьшился расход масла почти на 50% и расход бензина на 25%.

Пример 6 (контрольный).

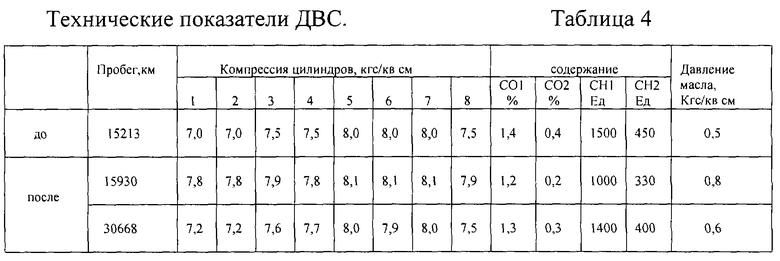

Проводили восстановление дизельного ДВС, установленного на автобусе ЛАЗ-695Н так же, как в примере 2, за исключением того, что в качестве ТС использовали состав с дисперсностью 0,01-1,0 мкм, содержащий в мас.%: серпентин - 30, энстатит - 40, магнетит - 10, тальк -10, ильменит - 4, амфибол - 2, самородная сера - 2, биотит и петлантид по 1,0, имеющий следующее инградиентное содержание, мас.%: SiО2-40, MgO - 25, FeO - 10, Fe2O - 4, Аl2О3 - 8, S - 3, сопутствующие примеси - остальное. Технические показатели до и после восстановления приведены в таблице 4.

Как видно из таблицы 4, первоначально образуется покрытие, обеспечивающее восстановительное действие, но являющееся недолговечным, т.к. уже через 15000 км пробега его восстановительное действие практически исчезает.

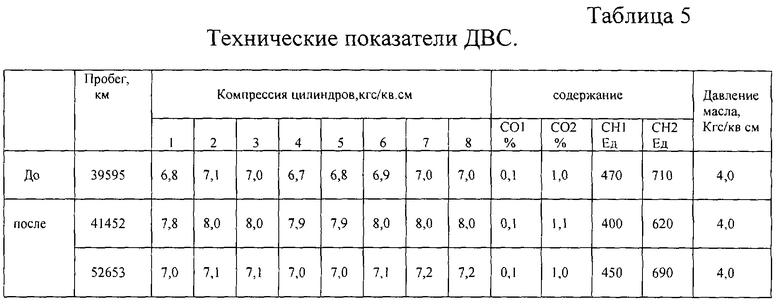

Пример 7 (контрольный).

Проводили восстановление дизельного ДВС, установленного на автобусе ЛАЗ-697Р. Обработку проводили так же, как описано в примере 6, за исключением того, что обе обрабатывающие композиции перемешивали в режиме апериодических колебаний и они содержали 3,3 мас.% ТС (33 г ТС на 1 кг масла). Технические показатели ДВС до и после восстановления приведены в таблице 5.

В результате обработки образуется покрытие, обеспечивающее восстановительное действие, однако уже через 13000 км пробега его восстанавливающее действие практически пропадает из-за недолговечности и низкой износостойкости покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРИБОТЕХНИЧЕСКИЙ СОСТАВ | 2001 |

|

RU2188227C1 |

| ТРИБОТЕХНИЧЕСКИЙ СОСТАВ ПРОТИВОИЗНОСНЫЙ АНТИФРИКЦИОННЫЙ ВОССТАНАВЛИВАЮЩИЙ | 2015 |

|

RU2599161C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА ТРУЩИХСЯ ПОВЕРХНОСТЯХ | 1994 |

|

RU2057257C1 |

| Триботехнический состав | 2022 |

|

RU2784724C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2024 |

|

RU2825894C1 |

| СТРУКТУРИРОВАННАЯ ИСКУССТВЕННАЯ ПОЧВА (КОНСТРУКТОЗЕМ) | 2021 |

|

RU2754926C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА ТРУЩИХСЯ ПОВЕРХНОСТЯХ | 2006 |

|

RU2338776C2 |

| ТВЕРДОСМАЗОЧНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2553255C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА КОНТАКТИРУЮЩИХ ТРУЩИХСЯ ПОВЕРХНОСТЯХ ИЗ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ И СОСТАВ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421547C1 |

| СОСТАВ ДЛЯ УЛУЧШЕНИЯ АНТИФРИКЦИОННЫХ И ПРОТИВОИЗНОСНЫХ СВОЙСТВ УЗЛОВ ТРЕНИЯ | 2011 |

|

RU2469074C1 |

Изобретение относится к машиностроению, в частности к способам восстановления узлов трения двигателей внутреннего сгорания с использованием триботехнического состава. Способ восстановления узлов трения двигателей внутреннего сгорания (ДВС) включает приготовление обрабатывающей композиции механоактивацией триботехнического состава (ТС), состоящего из мелкодисперсной смеси исключительно природных минералов, содержащей серпентин, магнетит и тальк, с маслом, подачу полученной композиции в зону трения и последующую приработку с формированием покрытия. Готовят первую обрабатывающую композицию, содержащую 5-30 г ТС на 1 кг масла, механоактивацией ТС с не менее 1/6 полного объема масла, необходимого для заправки ДВС, которую вводят в картер ДВС, и вторую, содержащую 2-4 г ТС на 0,1 кг масла, которую вводят частями в каждый цилиндр ДВС из расчета 15-30 мл на 1 л объема цилиндра. Приработку осуществляют на холостых оборотах ДВС, при этом в качестве ТС используют состав с дисперсностью 0,01-100 мкм. Технический результат - повышение долговечности и износостойкости покрытия на трущихся поверхностях узлов ДВС. 3 з.п.ф-лы, 5 табл.

Хризотил 72 - 78

Магнетит 14 - 16

Кальцит 4 - 6

Клинохлор 1 - 3

Тальк 0,5 - 1,5

Тремолит 1 - 3

Кварц Не более 1

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА ТРУЩИХСЯ ПОВЕРХНОСТЯХ | 1994 |

|

RU2057257C1 |

| ИНГРЕДИЕНТ СМАЗОЧНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2131451C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ТРУЩИХСЯ ПОВЕРХНОСТЕЙ | 1994 |

|

RU2093719C1 |

| СПОСОБ ФОРМИРОВАНИЯ СЕРНОВИТНОЙ ПЛЕНКИ НА ТРУЩИХСЯ ПОВЕРХНОСТЯХ | 1992 |

|

RU2006707C1 |

| Способ формирования сервовитной пленки на трущихся поверхностях и состав для формирования сервовитной пленки на трущихся поверхностях | 1987 |

|

SU1601426A1 |

Авторы

Даты

2004-02-10—Публикация

2001-10-26—Подача