Изобретение относится к атомной энергетике, может найти применение на предприятиях изготовления тепловыделяющих элементов (ТВЭЛ), а более конкретно для образования на оболочках ТВЭЛ из сплава циркония с ниобием защитной окисной пленки.

Циркониевые сплавы с 1% ниобия - основной материал оболочек ТВЭЛов водо-водяных и кипящих энергетических реакторов, поскольку этот сплав имеет малый коэффициент захвата нейтронов (0,175) (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Книга 1. Под редакцией Ф. Г. Решетникова. - М.: Энергоатомиздат, 1995 г., стр.127). Заключительной технологической операцией производства ТВЭЛьных труб является обработка их поверхности, которая проводится для обеспечения необходимых коррозионных свойств труб - это основная цель, а также для корректировки диаметра труб. Эта операция включает струйное травление труб в кислотном растворе до заданного диаметра без доступа воздуха с последующим удалением фторидов с поверхности труб их нейтрализацией в щелочных растворах (см. там же, стр. 151).

Однако, как показывает практика работы, доступа воздуха при струйном травлении избежать не удается, в результате чего на поверхности труб появляются пятна, снижающие качество травления.

Вследствие высокой химической активности циркония длительное хранение на воздухе оболочек ТВЭЛов (или готовых ТВЭЛов) без предварительной обработки заметно ухудшает их коррозионное поведение. Поэтому оболочки или готовые ТВЭЛы после химического травления в смеси азотной и плавиковой кислот и промывки подвергают автоклавированию при 300oС в течение 72 ч в дистиллированной воде с образованием защитной окисной пленки, позволяющей достаточно длительно хранить ТВЭЛы на воздухе без заметного ухудшения их коррозионных свойств. Однако процесс автоклавирования громоздкий и не поддается автоматизации (см. там же, стр.164).

Известно устройство поверхностной химической обработки, включающее камеры травления, промывки, анодирования в электролите NaOH, промывки после анодирования и сушки с проводкой ТВЭЛов двумя потоками и образованием на поверхности ТВЭЛов защитной окисной пленки.

В отличие от автоклавирования при анодировании не происходит такой очистки поверхности от фтора (см. там же, стр.164-165).

Наиболее близким по технической сущности и достигаемому эффекту является устройство поверхностной химической обработки автоматической линии изготовления тепловыделяющих элементов, содержащее последовательно расположенные соосные проходные камеры химической обработки, промывки, образования окисной пленки, промывки, гидравлически связанные с циркуляционными контурами с соответствующими растворами, камеру сушки, имеющие, по крайней мере, по два сквозных отверстия проводки тепловыделяющих элементов по рольгангам с приводами, находящимися между камерами и от наклонного стола загрузки с отсекателями поштучной подачи тепловыделяющих элементов и сбрасывателями на каждый из двух рольгангов до наклонного стола разгрузки с сбрасывателями тепловыделяющих элементов с двух рольгангов на наклонный стол разгрузки с отсекателями поштучной подачи в транспортную кассету (см. Патент Российской Федерации 2070740 от 17 мая 1994 года, опубликованный 20 декабря 1996 г., МПК 6 G 21 С 21/02, стр.13-14, 18-19 описания).

В устройстве-прототипе в камере химической обработки предусматривалось струйное травление циркониевых оболочек ТВЭЛ до заданного диаметра в смеси кислот азотной и плавиковой. Как указывалось выше травление должно осуществляться без доступа воздуха, однако практически этого достичь не удавалось и доступ воздуха к травленой поверхности циркониевой оболочки ТВЭЛа имел место, что приводило к образованию пятен, снижающих качество поверхности оболочки ТВЭЛа. Это являлось следствием того, что подаваемый струйно травильный раствор тут же выливается из сквозных отверстий, через которые ТВЭЛ горизонтально перемещался через камеру химической обработки. Даже, если удавалось достичь травления без доступа воздуха, то при выходе из камеры химической обработки поверхность ТВЭЛа после травления соприкасалась с воздушной средой, что приводило к образованию тех же пятен, содержащих фтор. Рольганги проводки ТВЭЛ от стола загрузки через камеры химической обработки, промывки, образования окисной пленки, промывки и сушки до стола разгрузки имели индивидуальные приводы, что вызывало колебание скоростей проводки ТВЭЛов и не исключались случаи наезда ТВЭЛа на ТВЭЛ, приводящих к изгибам последних и выводу в брак, поскольку допустимый прогиб на длине 500 мм не должен превышать 0,5 мм (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Книга 1, под редакцией Ф.Г.Решетникова, 1995 г., с 150). В устройстве-прототипе при съеме ТВЭЛов с рольгангов секции роликов с ТВЭЛами имели возможность вертикального, возвратно-поступательного перемещения с помощью пневмоцилиндра, при котором при перемещении в проем наклонного стола вниз ТВЭЛ скатывался по наклонному столу до отсекателей поштучной подачи в транспортную кассету. При этом, если по каким-либо причинам (перекос, небольшое искривление) ТВЭЛ задерживался под опускающейся секцией роликов, то происходило его повреждение при очередном опускании секции роликов.

Технической задачей изобретения является повышение выхода годных ТВЭЛ за счет исключения дефектов химической обработки, выравнивания скорости проводки по всему устройству, исключения брака при съеме ТВЭЛов с рольгангов на наклонный стол и исправления кривизны ТВЭЛа в процессе поверхностной обработки.

Эта техническая задача решается тем, что в устройстве поверхностной химической обработки автоматической линии изготовления тепловыделяющих элементов, содержащем последовательно соосно расположенные проходные камеры химической обработки, промывки, образования окисной пленки, промывки, гидравлически связанные с циркуляционными контурами с соответствующими растворами, камеру сушки, имеющими, по крайней мере, по два сквозных отверстия проводки тепловыделяющих элементов по находящимся между камерами рольгангам с приводами и от наклонного стола загрузки с отсекателями поштучной подачи тепловыделяющих элементов и сбрасывателями на каждый из двух рольгангов до наклонного стола разгрузки с сбрасывателями тепловыделяющих элементов с двух рольгангов на наклонный стол разгрузки с отсекателями поштучной подачи в транспортную кассету.

Согласно изобретения камера химической обработки снабжена внутри двумя ваннами с соосными отверстиям в камере сквозными отверстиями, в ваннах размещены поддерживающие ТВЭЛ ролики из антикоррозионного материала, в сквозные отверстия ванн установлены фильеры с внешним углом раствора 100-120o, с суммарным сечением отверстий меньшим, чем суммарное сечение отверстий патрубка ввода травильного раствора в ванны, камера разделена перегородкой и снабжена соосным фильерам отверстиями и системой орошения промывной горячей водой поверхности тепловыделяющего элемента в предкамере, перед камерой химической обработки размещена камера предварительной промывки в горячей воде, камера промывки тепловыделяющего элемента после камеры химической обработки дополнительно снабжена второй камерой промывки с установленными в них магнитострикционными преобразователями, в камеру промывки после камеры образования окисной пленки установлены магнитострикционные преобразователи, в качестве приводов обеих рольгангов на наклонном столе загрузки и между камер устройства поверхностной химической обработки использован единый привод с системой цепной передачи, приводных валов и червячных редукторов, ролики рольгангов между камерами снабжены прижимными роликами, а сбрасыватели тепловыделяющих элементов с двух рольгангов на наклонный стол разгрузки выполнены в виде поворотных на валах с приводами рычагов-склизов, взаимодействующих с датчиками.

Выполнение камеры химической обработки в виде расположенных в камере ванн с поддерживающими роликами, фильерами с внешним углом раствора 100-120o с суммарным сечением отверстий меньшим, чем суммарное сечение отверстий патрубка ввода травильного раствора позволит исключить прогиб ТВЭЛа за счет поддерживающих роликов, обеспечить слив травильного раствора из ванн через фильеры с приближением струи слива к стенке ванны за счет предлагаемого угла раствора с внешней стороны ванны, исключить контакт травленой поверхности ТВЭЛа с воздушной средой при травлении за счет подъема уровня травильного раствора выше уровня слива через фильеры за счет уменьшения сечения слива и увеличения сечения подачи травильного раствора, исключить контакт травленой поверхности ТВЭЛа с воздушной средой при выходе из ванны за счет конструкции фильеры, приближающей сливную струю травильного раствора к стенке ванны и позволяющей приблизить к ванне вертикальную перегородку и камеру промывки горячим раствором, т. е. перекрыть контакт травленой поверхности ТВЭЛа при выходе из ванны сливной струей травильного раствора и водой в камере за перегородкой без их смешения. Размещение перед камерой химической обработки камеры предварительной промывки в горячей воде позволит предварительно удалить с поверхности ТВЭЛа внешние загрязнения и не вводить их в камеру химической обработки и не загрязнять травильный раствор, поскольку загрязнение может вызвать снижение качества травления. Использование магнитострикционных преобразователей в двух камерах для очистки от травильного раствора позволит удалить с поверхности ТВЭЛа фтор как примесь, вызывающую коррозию оболочки ТВЭЛа в дальнейшем.

Установка магнитострикционных преобразователей в камеру промывки после камеры образования окисной пленки на поверхности ТВЭЛа позволит удалить с поверхности ТВЭЛа следы процесса анодирования - щелочи. Использование единого привода для двух рольгангов позволит уравнять скорости движения ТВЭЛов по рольгангам и исключить их наезд друг на друга с выводом в брак по кривизне. Выполнение прижимных роликов к роликам рольгангов между камерами позволит строго центровать проводку ТВЭЛов из камеры в камеру и устранить - выправить кривизну ТВЭЛов, если таковая появилась или имелась. Предложенная конструкция сбрасывателей ТВЭЛов с двух рольгангов на стол разгрузки исключит повреждение ТВЭЛов механизмами сбрасывания.

В целом предложенная конструкция достигает решения поставленной технической задачи.

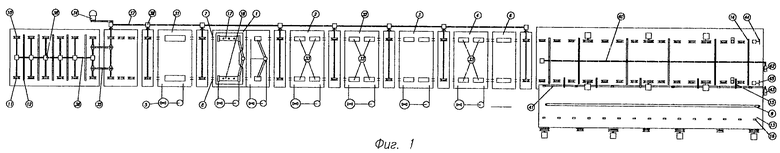

На чертежах представлено устройство поверхностной химической обработки автоматической линии изготовления тепловыделяющих элементов, где на

Фиг.1 - общий вид устройства;

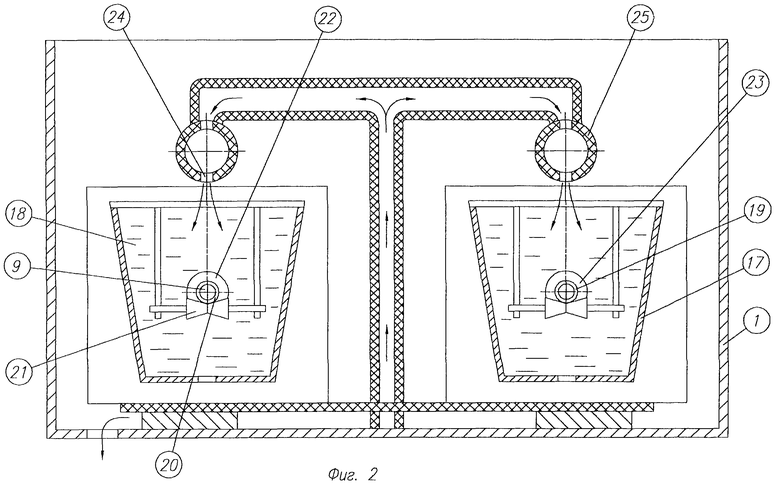

Фиг.2 - камера химической обработки (вид с торца);

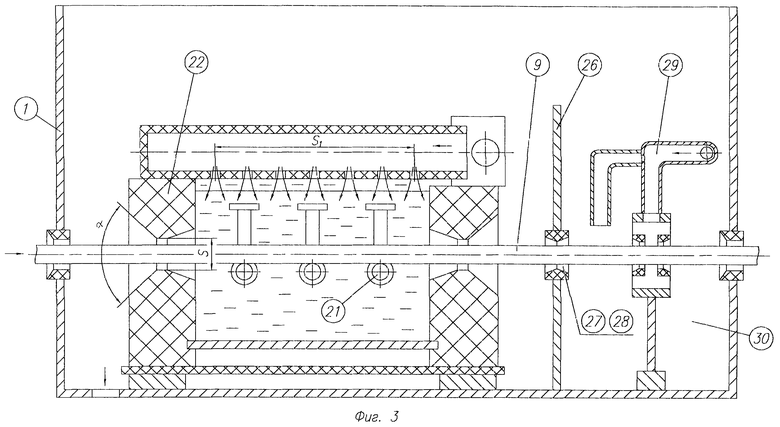

Фиг.3 - камера химической обработки (вид сбоку);

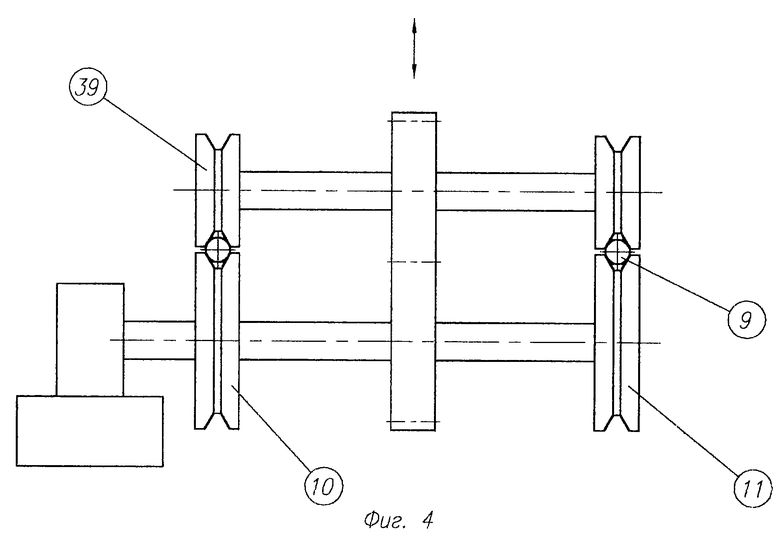

Фиг.4 - прижимные ролики рольганга между камерами;

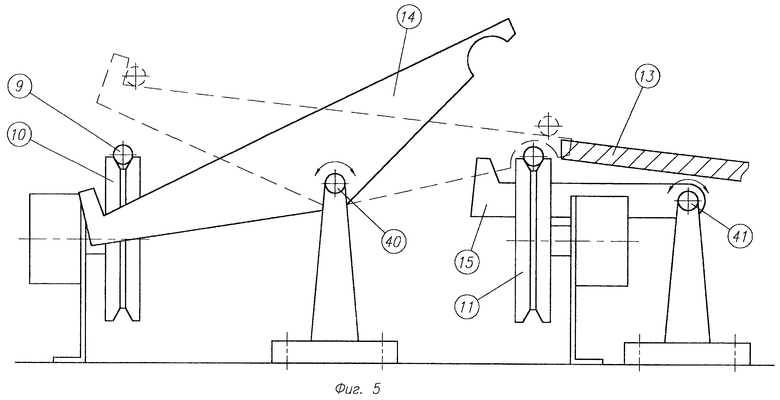

Фиг.5 - сбрасыватели ТВЭЛов рольгангов.

Устройство поверхностной химической обработки автоматической линии изготовления тепловыделяющих элементов содержит последовательно соосно расположенные проходные камеры химической обработки 1, промывки 2, образования окисной пленки - анодирования 3, промывки 4, гидравлически связанные с циркуляционными контурами 5 с соответствующими растворами, камеру сушки 6, имеющие по крайней мере по два сквозных отверстия 7, 8, проводки тепловыделяющих элементов 9 по рольгангам 10, 11, с приводами, находящимися между камерами и от наклонного стола загрузки 12 с отсекателями и сбрасывателями (не показаны) на каждый из двух рольгангов 10, 11 до наклонного стола 13 разгрузки с сбрасывателями 14, 15 ТВЭЛов 9 с двух рольгангов 10, 11 на наклонный стол 13 разгрузки с отсекателями 16 поштучной подачи в транспортную кассету (не показана). Камера 1 химической обработки снабжена внутри двумя ваннами 17, 18 с соосными отверстиями 7, 8 в камере 1 сквозными отверстиями 19, 20. В ваннах 17, 18 размещены поддерживающие ТВЭЛ ролики 21 из антикоррозионного материала, например фторпласта, а в сквозные отверстия 19, 20 ванн 17, 18 установлены фильеры 22, 23 с внешним углом раствора α=100-120o с суммарным сечением "S" отверстий, меньшим, чем суммарное сечение S1 отверстий 24 в патрубке 25 ввода травильного раствора в ванну 17 или 18. Камера 1 химической обработки разделена перегородкой 26 и снабжена соосным фильтрам 22, 23 отверстиями 27, 28 с системой 29 орошения промывной горячей водой поверхности ТВЭЛа 9 в предкамере 30. Перед камерой 1 химической обработки размещена камера 31 предварительной промывки в горячей воде. Камера 2 промывки ТВЭЛа 9 после камеры 1 химической обработки дополнительно снабжена второй камерой 32 промывки с установленными в обеих камерах 2, 32 магнитострикционными преобразователями 33. В камеру 4 промывки после камеры 3 образования окисной пленки анодированием по аналогии с камерами 2, 32 установлены магнитострикционные преобразователи. В качестве приводов обоих рольгангов 10, 11 на наклонном столе 12 загрузки и устройстве поверхностной химической обработки (камеры 1, 2, 3, 4, 6, 31, 32) использован единый привод 34 с системой цепной передачи 35, приводных валов 36, 37 и червячных редукторов 38. Ролики рольгангов 10, 11 между камерами 1, 2, 3, 4, 6, 31, 32 снабжены прижимными роликами 39. Сбрасыватели ТВЭЛ 9 с двух рольгангов 10, 11 на наклонный стол 13 разгрузки выполнены в виде поворотных на валах 40, 41 с приводами 42, 43 рычагов-склизов 14, 15, взаимодействующих с датчиками 44, 45.

Устройство поверхностной химической обработки автоматической линии изготовления тепловыделяющих элементов работает следующим образом. С автоматической линии изготовления ТВЭЛов 9 ТВЭЛы 9 по рольгангам 10, 11 с наклонного стола 12 транспортируются в камеру 31 предварительной промывки в горячей воде, где осуществляется предварительная очистка поверхности ТВЭЛов 9 от внешних загрязнений. Из камеры 31 этими же рольгангами 10, 11 через сквозные отверстия 7, 8 ТВЭЛы 9 двумя потоками транспортируются в камеру 1 химической обработки в смеси азотной и плавиковых кислот. Травление поверхности оболочки ТВЭЛа из циркониевого сплава с 1% ниобия проводят до заданного диаметра ТВЭЛа в ваннах 17, 18, имеющих сквозные отверстия 19, 20 соосные отверстиям 7, 8 в камере 1, через которые и транспортируются ТВЭЛы на поддерживающих роликах 21, размещенных в ваннах 17, 18 и выполненных из антикоррозионного материала, например фторопласта. Для исключения контакта с воздушной средой травление поверхности ТВЭЛа 9 осуществляют под слоем травильного раствора. Повышения уровня травильного раствора над горизонтально перемещаемым через сквозные отверстия 19, 20 ТВЭЛом 9 достигают путем уменьшения сечения "S" отверстий фильер 22, 23, устанавливаемых в сквозные отверстия 19, 20 ванн 17, 18 относительно сечения "S1" отверстий 24 в патрубке 25, ввода травильного раствора, т.е. S1>S. Травильный раствор частично стекает в камеру 1 через фильеры 22, 23, а избыток через верх ванн 17, 18 в камеру 1, откуда в циркуляционный контур 5 и обратно в ванны 17, 18. Фильеры 22, 23 с внешней стороны имеют угол α раствора, равный 100-120o, для того, чтобы уменьшить угол слива травильного раствора из ванн 17, 18 и приблизить к ваннам 17, 18 как можно ближе перегородку 26, разделяющую камеру 1 на ванны травления и предкамеру 30 с тем, чтобы исключить смешение травильного и промывного растворов и предотвратить контакт с воздушной средой травленой поверхности оболочки ТВЭЛа 9, т.е. осуществить нахождение ТВЭла до перегородки 26 в травильном растворе, а в предкамере 30 в промывном растворе. В предкамере 30 это достигается системой орошения 29 при перемещении ТВЭЛа 9 из камеры 1 в предкамеру 30 через отверстия 27, 28 в перегородке. После промывки от травильного раствора ТВЭЛ 9 поступает в камеру 2 промывки и в камеру 32, снабженных магнитострикционными преобразователями 33, где происходит ультразвуковая очистка, обеспечиваемая ультразвуковыми генераторами (не показаны). После ультразвуковой очистки ТВЭЛы транспортируются в камеру 3 образования окисной пленки анодированием с последующей промывкой в камере 4 с ультразвуковой очисткой аналогично ультразвуковым очисткам в камерах 2, 32. Отмытые ТВЭЛы после сушки в камере 6 по рольгангам 10, 11, имеющим единый привод 34 и единую скорость движения с помощью цепной передачи 35, приводных валов 36, 37 и червячных редукторов 38 поступают на разгрузку. При этом при касании ТВЭЛом 9 датчика 44 срабатывает привод 42, который поворачивает вал 40 вместе с сбрасывателями в виде рычагов-склизов 14 и ТВЭЛ с рольганга скатывается на наклонный стол 13 до отсекателей 16 поштучной подачи, например в транспортную кассету.

При касании ТВЭЛом 9 датчика 45 срабатывает привод 43, вал 41 поворачивается вместе с сбрасывателями в виде рычагов-склизов 15 и ТВЭЛ скатывается на наклонный стол 13 разгрузки. При перемещении ТВЭЛов 9 по рольгангам 10, 11 между камерами прижимными роликами 39 ТВЭЛы прижимаются к рольгангам, осуществляя при этом правку кривизны ТВЭЛа, если таковая имеется, и предупреждается возможность схода ТВЭЛа с рольганга.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 1995 |

|

RU2107960C1 |

| ЛИНИЯ КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2242297C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2246770C2 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1999 |

|

RU2177394C2 |

| ЛИНИЯ КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256248C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 2001 |

|

RU2216058C2 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 2002 |

|

RU2244355C2 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1992 |

|

RU2065350C1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1995 |

|

RU2099167C1 |

| УСТАНОВКА КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155394C1 |

Устройство поверхностной химической обработки автоматической линии изготовления тепловыделяющих элементов предназначено для использования в атомной энергетике. Устройство содержит камеру химической обработки. Последняя снабжена внутри двумя ваннами с соосными отверстиям в камере сквозными отверстиями. В ваннах размещены поддерживающие тепловыделяющий элемент ролики из антикоррозионного материала. В сквозные отверстия ванн установлены фильеры с внешним углом раствора 100-120o. Камера разделена перегородкой и снабжена соосными фильерам отверстиями и системой орошения промывной горячей водой поверхности тепловыделяющего элемента в предкамере. Перед камерой химической обработки размещена камера предварительной промывки в горячей воде. Там же размещена камера промывки тепловыделяющих элементов после камеры химической обработки. Дополнительно размещается вторая камера промывки. В камеру промывки после камеры образования окисной пленки установлены магнитострикционные преобразователи. В качестве приводов обоих рольгангов на наклонном столе загрузки и между камерами устройства поверхностной химической обработки использован единый привод с системой цепной передачи, приводных валов и червячных редукторов. Ролики рольгангов между камерами снабжены прижимными роликами. Сбрасыватели тепловыделяющих элементов с двух рольгангов на наклонный стол выполнены в виде поворотных на валах с приводами рычагов-склизов. Последние взаимодействуют с датчиками. Обеспечивается повышение выхода годных ТВЭЛов. 5 ил.

Устройство поверхностной химической обработки автоматической линии изготовления тепловыделяющих элементов, содержащее последовательно соосно расположенные проходные камеры химической обработки, промывки, образования окисной пленки, промывки, гидравлически связанные с циркуляционными контурами с соответствующими растворами, камеру сушки, имеющими, по крайней мере, по два сквозных отверстия проводки тепловыделяющих элементов по находящимся между камерами рольгангам с приводами и от наклонного стола загрузки с отсекателями поштучной подачи тепловыделяющих элементов и сбрасывателями на каждый из двух рольгангов до наклонного стола разгрузки с сбрасывателями тепловыделяющих элементов с двух рольгангов на наклонный стол разгрузки с отсекателями поштучной подачи в транспортную кассету, отличающееся тем, что камера химической обработки снабжена внутри двумя ваннами с соосными отверстиям в камере сквозными отверстиями, в ваннах размещены поддерживающие тепловыделяющий элемент ролики из антикоррозионного материала, в сквозные отверстия ванн установлены фильеры с внешним углом раствора 100-120° с суммарным сечением отверстий меньшим, чем суммарное сечение отверстий патрубка ввода травильного раствора в ванны, камера разделена перегородкой и снабжена соосными фильерам отверстиями и системой орошения промывной горячей водой поверхности тепловыделяющего элемента в предкамере, перед камерой химической обработки размещена камера предварительной промывки в горячей воде, камера промывки тепловыделяющих элементов после камеры химической обработки дополнительно снабжена второй камерой промывки с установленными в них магнитострикционными преобразователями, в камеру промывки после камеры образования окисной пленки установлены магнитострикционные преобразователи, в качестве приводов обоих рольгангов на наклонном столе загрузки и между камер устройства поверхностной химической обработки использован единый привод с системой цепной передачи, приводных валов и червячных редукторов, ролики рольгангов между камерами снабжены прижимными роликами, а сбрасыватели тепловыделяющих элементов с двух рольгангов на наклонный стол разгрузки выполнены в виде поворотных на валах с приводами рычагов-склизов, взаимодействующих с датчиками.

| RU 2070740 C1, 20.12.1996 | |||

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 1999 |

|

RU2170463C2 |

| JP 2003004883 А, 08.01.2003 | |||

| US 3978194 A, 31.08.1976. | |||

Авторы

Даты

2004-02-10—Публикация

2002-01-08—Подача