Изобретение относится к атомной промышленности и может найти применение на предприятиях изготовления тепловыделяющих элементов (ТВЭЛ) и сборки их в тепловыделяющие сборки (ТВС).

Известно, что ТВЭЛы являются продукцией, для которой вероятность отказа должна быть чрезвычайно мала, т.е. к ней предъявляются требования высокой надежности. Наиболее важные параметры, которые постоянно контролируются это предельно допустимые размеры дефектов в оболочках, геометрические размеры оболочек и сплошность столба топлива в ТВЭЛе (см. Разработка. Производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Книга 2. Под ред. Ф.Г.Решетникова. - М.: Энергоатомиздат, 1985 г., с.236). Контроль качества поверхности труб из сплавов циркония и нержавеющих сталей до сего времени проводится визуальным методом. Операция контроля трудоемка и малопроизводительна. Оценка качества поверхности труб субъективна. При проведении визуального контроля обычно пользуются набором контрольных образцов или эталонов внешнего вида, представляющих собой отрезки труб с наиболее характерными дефектами. В качестве примера в табл. 21.3 приведено описание основных дефектов (см. там же с.261).

Наиболее близкой по технической сущности и достигаемому эффекту является линия контроля и разбраковки тепловыделяющих элементов, содержащая механизм установки транспортной кассеты с тепловыделяющими элементами для ядерных реакторов ВВЭР-1000, либо ВВЭР-440 с выдачей их на наклонный стол и поштучно на рольганг, вдоль которого в технологической последовательности размещены средства контроля и разбраковки в виде источника гамма-излучения с фотодатчиками выявления внутренних дефектов топливных таблеток, длины столба топливных таблеток, наличия фиксаторов, суммарных зазоров между топливными таблетками, разбракователь вывода с контроля бракованного тепловыделяющего элемента в контейнер-накопитель, средства контроля диаметра и кривизны, разбракователь вывода бракованного тепловыделяющего элемента с контроля в контейнер-накопитель, наклонные столы с отсекателями, сбрасывателями, датчиками контроля наличия на позиции контроля тепловыделяющего элемента ВВЭР-1000, либо ВВЭР-440 и механизм установки транспортной кассеты приемки проконтролированных тепловыделяющих элементов (см. патент Российской Федерации RU 2170961 от 09.06.1999 г., опубл. 20.07.2001 г. кл. 7 G 21 C 17/06, В 07 C 5/00. Линия контроля и разбраковки тепловыделяющих элементов). Линия-прототип позволяет расширить ее технологические возможности и осуществлять контроль и разбраковку разных по длине ТВЭЛ ВВЭР-1000 и ВВЭР-440 и расширить площадь накопителей.

Однако контроль по внешнему виду поверхности ТВЭЛ для выявления дефектов механического происхождения в виде вмятин, трещин, царапин, задиров, налипаний и технологического происхождения в виде пятен окислов коррозионного происхождения, загрязнений, потемнении и др. проводится визуальным методом. Операция контроля трудоемка и малопроизводительна. Оценка качества поверхности ТВЭЛ субъективна. Большое разнообразие видов дефектов крайне усложняет разработку приборных методов контроля, однако до сего времени еще не созданы средства приборного контроля, способные заменить человеческий глаз (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Книга 2, с.262). Технической задачей является расширение технологических возможностей линии, повышение ее производительности, качества ТВЭЛов и снижение трудоемкости контроля.

Эта техническая задача решается тем, что в линии контроля и разбраковки тепловыделяющих элементов, содержащей механизм установки транспортной кассеты с тепловыделяющими элементами для ядерных реакторов ВВЭР-1000, либо ВВЭР-440 с выдачей на наклонный стол и поштучно на рольганг, вдоль которого в технологической последовательности размещены средства контроля и разбраковки в виде источника гамма-излучения с фотодатчиками выявления внутренних дефектов топливных таблеток, длины столба топливных таблеток, наличия фиксаторов, суммарных зазоров между топливными таблетками, разбракователь вывода с контроля бракованного тепловыделяющего элемента в контейнер-накопитель, средства контроля диаметра и кривизны, разбракователь вывода бракованного тепловыделяющего элемента с контроля в контейнер-накопитель, наклонные столы с отсекателями сбрасывателями, датчиками наличия на позиции контроля тепловыделяющего элемента ВВЭР-1000, либо ВВЭР-440 и механизм установки транспортной кассеты приемки проконтролированных тепловыделяющих элементов.

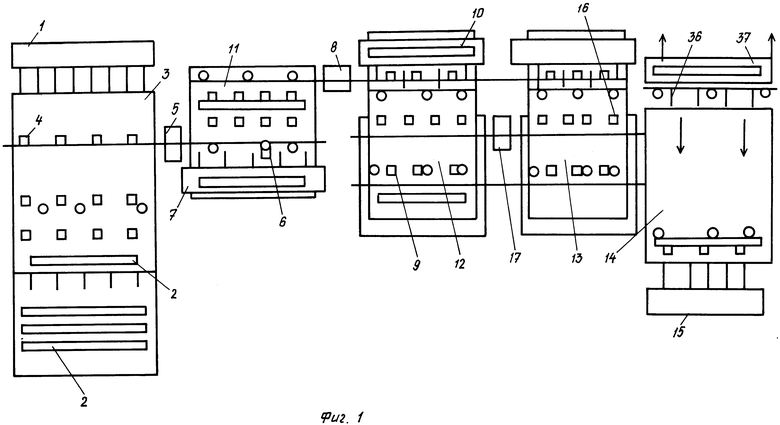

Согласно изобретению между наклонными столами с отсекателями, сбрасывателями, датчиками наличия на позиции контроля тепловыделяющего элемента на рольганге проводки тепловыделяющего элемента с контроля диаметра и кривизны установлена автоматизированная система бесконтактного контроля глубины и профиля дефектов на поверхности оболочки тепловыделяющего элемента и концевых деталей с разбракователем вывода бракованных тепловыделяющих элементов, содержащая блок системный компьютер, монитор, блок оптико-механический с осветителем и блок электронный, при этом блок оптико-механический содержит плиту, на которой установлены датчик положения, оптический столик с расположенным на нем интерферометром, снабженным видеокамерой и приводом перемещения столика, со стороны измерительного плеча интерферометра на плите укреплена передняя стенка блока оптико-механического, на которой смонтирован лоток для размещения контролируемого тепловыделяющего элемента, снабженный механизмом фиксации положения тепловыделяющего элемента в лотке, а в блоке электронном расположены устройства управления осветителем, управления фазовым модулятором, контроллер шагового двигателя, унифицированный преобразователь импульсов, конденсатор и источник питания.

Такое выполнение позволит расширить технологические возможности линии, повысить производительность, качество ТВЭЛов и снизить трудоемкость контроля.

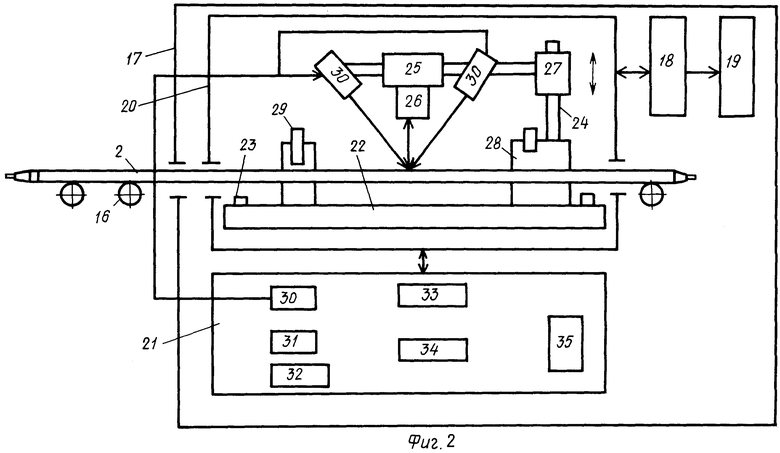

На чертежах представлена линия контроля и разбраковки тепловыделяющих элементов, где на фиг.1 показан общий вид линии; на фиг.2 - автоматизированная система бесконтактного контроля глубины и профиля дефектов на поверхности ТВЭЛ.

Линия контроля и разбраковки ТБЭЛов содержит механизм 1 установки транспортной кассеты с тепловыделяющими элементами 2 для ядерных реакторов ВВЭР-1000, либо ВВЭР-440 с выдачей на наклонный стол 3 и поштучно на рольганг 4, вдоль которого в технологической последовательности размещены средства контроля и разбраковки 5 в виде источника гамма-излучения с фото-датчиками выявления внутренних дефектов топливных таблеток, длины столба топливных таблеток, наличия фиксаторов, суммарных зазоров между топливными таблетками, разбракователь 6 вывода с контроля бракованного тепловыделяющего элемента в контейнер-накопитель 7, средства 8 контроля диаметра и кривизны, разбракователь 9 вывода бракованного тепловыделяющего элемента с контроля в контейнер-накопитель 10, наклонные столы 11, 12, 13, 14 с отсекателями, сбрасывателями, датчиками наличия на позиции контроля ТВЭЛа ВВЭР-1000, либо ВВЭР-440 и механизм 15 установки транспортной кассеты 5 приемки проконтролированных ТВЭЛ.

Между наклонными столами 12, 13 с отсекателями, сбрасывателями, датчиками наличия на позиции контроля тепловыделяющего элемента 2 на рольганге 16 проводки тепловыделяющего элемента 2 с контроля 8 диаметра и кривизны установлена автоматизированная система 17 бесконтактного контроля глубины и профиля дефектов на поверхности оболочки тепловыделяющего элемента 2 и концевых деталей с разбракователем вывода бракованных тепловыделяющих элементов 2, содержащая блок системный компьютера 18, монитор 19, блок оптико-механический 20 и блок электронный 21, при этом блок оптико-механический 20 содержит плиту 22, на которой установлены датчик 23 положения, оптический столик 24 с расположенным на нем интерферометром 25, снабженным видео камерой 26 и приводом перемещения 27 столика 24. Со стороны измерительного плеча интерферометра 25 на плите 22 укреплена передняя стенка оптико-механического блока 20, на которой смонтирован лоток 28 для размещения контролируемого тепловыделяющего элемента 2, снабженный механизмом 29 фиксации положения тепловыделяющего элемента 2 в лотке 28, а в электронном блоке 21 расположены устройства: управления осветителем 30, управления фазовым модулятором 31, контроллер шагового двигателя 32, унифицированный преобразователь импульсов 33, концентратор 34 и источник питания 35, разбракователь 36 и контейнер-накопитель 37.

Линия контроля и разбраковки ТВЭЛов работает следующим образом.

На механизм 1 устанавливают транспортную кассету с ТВЭЛами 2 с выдачей на наклонный стол 3 и поштучно на рольганг 4. По рольгангу 4 ТВЭЛы 2 поступают в средство 5 контроля и разбраковки по внутренним дефектам топливных таблеток, длине их столба, наличия фиксаторов, суммарным зазорам между таблетками и разбракователем 6 бракованные по перечисленным параметрам ТВЭЛы отбраковываются в контейнер-накопитель 7. Годные ТВЭЛы 2 поступают в средство 8 контроля диаметра и кривизны, где бракованные ТВЭЛы 2 по этим параметрам отбраковываются разбракователем 9 в контейнер-накопитель 10.

Наклонные столы 11, 12, 13, 14 являются транспортным средством и накопителями ТВЭЛ 2. Проконтролированные по этим параметрам ТВЭЛы 2 рольгангом 16 подаются в автоматизированную систему 17 бесконтактного контроля глубины и профиля дефектов на поверхности оболочки ТВЭЛа 2.

Измерения глубины и профиля дефекта, либо его части, расположенного в зоне контроля системы, проводятся путем сканирования участка поверхности и обработки данных. Результаты измерений отображаются на экране монитора 19 компьютера 18 в удобном для оператора виде. В процессе контроля ТВЭЛ 2 размещается в лотке 28 на плите 22 и фиксируется механизмом фиксации 29 и датчиком 23 положения ТВЭЛа в оптико-механическом блоке 20.

Оптический столик 24 с расположенным на нем интерферометром 25, снабженным видеокамерой 26 и осветителем 30, приводом 27 перемещается вертикально и горизонтально и осуществляется сканирование измеряемого дефекта на поверхности ТВЭЛа 2.

Блок 21 электронный, содержащий устройство управления осветителем 30, устройство управления фазовым модулятором 31, контроллер 32 шагового двигателя, унифицированный преобразователь 33 импульсов, концентратор 34 и источник 35 питания управляют блоком 20 оптико-механическим в соответствии с командами, формируемыми управляющей программой системы, которая загружена в компьютер 18.

Годные ТВЭЛы 2 загружаются в транспортную кассету, установленную на механизме 15, а бракованные выводятся из технологического процесса разбракователем 36 в контейнер-накопитель 37.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 2001 |

|

RU2216058C2 |

| ЛИНИЯ КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2170961C2 |

| ЛИНИЯ КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2242297C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2010 |

|

RU2459292C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 1995 |

|

RU2107960C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2248054C2 |

| УСТАНОВКА КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155394C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| Линия для разбраковки длинномерных трубок | 1982 |

|

SU1117088A1 |

Изобретение относится к атомной промышленности. Техническим результатом является расширение технологических возможностей линии, повышение ее производительности, качества тепловыделяющих элементов и снижение трудоемкости контроля. Линия снабжена автоматизированной системой бесконтактного контроля глубины и профиля дефектов на поверхности оболочки тепловыделяющего элемента и концевых деталей с разбракователем вывода бракованных тепловыделяющих элементов. 2 ил.

Линия контроля и разбраковки тепловыделяющих элементов, содержащая механизм установки транспортной кассеты с тепловыделяющими элементами с выдачей на наклонный стол и поштучно на рольганг, вдоль которого в технологической последовательности размещены средства контроля и разбраковки по выявлению внутренних дефектов топливных таблеток, длины столба топливных таблеток, наличия фиксаторов, суммарных зазоров между топливными таблетками, разбракователь вывода с контроля бракованных тепловыделяющих элементов в контейнер-накопитель, средства контроля диаметра и кривизны, разбракователь вывода бракованного тепловыделяющего элемента с контроля в контейнер-накопитель, наклонные столы с отсекателями, сбрасывателями, датчиками наличия на позиции контроля тепловыделяющего элемента и механизм установки транспортной кассеты приемки проконтролированных тепловыделяющих элементов, отличающаяся тем, что между наклонными столами с отсекателями, сбрасывателями, датчиками наличия на позиции контроля тепловыделяющего элемента на рольганге проводки тепловыделяющего элемента с контроля диаметра и кривизны установлена автоматизированная система бесконтактного контроля глубины и профиля дефектов на поверхности оболочки тепловыделяющего элемента и концевых деталей с разбракователем вывода бракованных тепловыделяющих элементов, содержащая блок системный компьютера, монитор, блок оптико-механический с осветителем и блок оптико-механический, содержащий плиту, на которой установлены датчик положения, оптический столик с расположенным на нем интерферометром, снабженным видеокамерой и приводом перемещения столика, со стороны измерительного плеча интерферометра на плите укреплена передняя стенка блока оптико-механического, на которой смонтирован лоток для размещения контролируемого тепловыделяющего элемента, снабженный механизмом фиксации положения тепловыделяющего элемента в лотке, а в блоке электронном расположены устройства управления осветителем, управления фазовым модулятором, контроллер шагового двигателя, унифицированный преобразователь импульсов, концентратор и источник питания.

| ЛИНИЯ КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2170961C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 1995 |

|

RU2107960C1 |

| УСТАНОВКА КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155394C1 |

| СПОСОБ КОНТРОЛЯ СПЛОШНОСТИ ТОПЛИВНОГО СТОЛБА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2172529C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА В ПРОЦЕССЕ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2183869C2 |

| МЕХАНИЗИРОВАННАЯ КРЕПЬ | 0 |

|

SU192137A1 |

Авторы

Даты

2005-07-10—Публикация

2003-05-23—Подача