Изобретение относится к области электротехники и может быть использовано при изготовлении электрических машин, преимущественно с постоянными магнитами из редкоземельных металлов, расположенными на роторе.

Наиболее близким к данному изобретению техническим решением является способ сборки электрической машины, заключающийся в установке ротора в корпус с закрепленным в нем статором, состоящий в том, что один из концов вала ротора размещают в подшипнике первого торцевого щита, второй конец соединяют неподвижно с соосным цилиндрическим центрирующим хвостовиком, корпус скрепляют со вторым торцевым щитом, в крепежные отверстия первого торцевого щита и соответствующие им отверстия корпуса вводят центрирующие направляющие, которые удаляют вместе с центрирующим хвостовиком после введения ротора в расточку статора, и прикрепляют первый торцевой щит к корпусу (SU 782059 А, Н 02 К 15/16, 1980 г. - [1]).

Исключение повреждений статора и ротора при сборке осуществлено за счет центрирующих направляющих и хвостовика, гарантирующих равномерный зазор между статором и ротором. Однако при увеличении мощности устройства и переходе на более высокооборотный режим, а следовательно, необходимости применения постоянных магнитов большой мощности с большими значениями магнитной энергии, силы магнитного притяжения между ротором и статором в осевом направлении резко увеличиваются и этих мер будет недостаточно. При сборке устройства могут возникнуть повреждения поверхностей ротора и статора, которые приведут к снижению надежности работы.

Техническим результатом, который может быть достигнут при использовании данного изобретения, является повышение надежности за счет исключения повреждений ротора и статора при сборке.

Технический результат достигается за счет того, что в способе сборки электрической машины, заключающемся в установке ротора в корпус с закрепленным в нем статором, состоящем в том, что один из концов вала ротора размещают в подшипнике первого торцевого щита, второй конец соединяют неподвижно с соосным цилиндрическим центрирующим хвостовиком, корпус скрепляют со вторым торцевым щитом, в крепежные отверстия первого торцевого щита и соответствующие им отверстия корпуса вводят центрирующие направляющие, которые удаляют вместе с центрирующим хвостовиком после введения ротора в расточку статора, а затем прикрепляют первый торцевой щит к корпусу [1], согласно изобретению свободный конец центрирующего хвостовика пропускают через подшипник, установленный во втором торцевом щите, до соприкосновения с подведенным к нему подвижным упором, закрепленным напротив вала ротора на упорной стенке, расположенной перпендикулярно оси ротора, при этом диаметр центрирующего хвостовика выбирают меньше внутреннего диаметра подшипника второго торцевого щита, а введение ротора в расточку статора осуществляют одновременно с отведением подвижного упора, ограничивающего величину его перемещения, на конце подвижного упора может быть установлен демпфирующий узел.

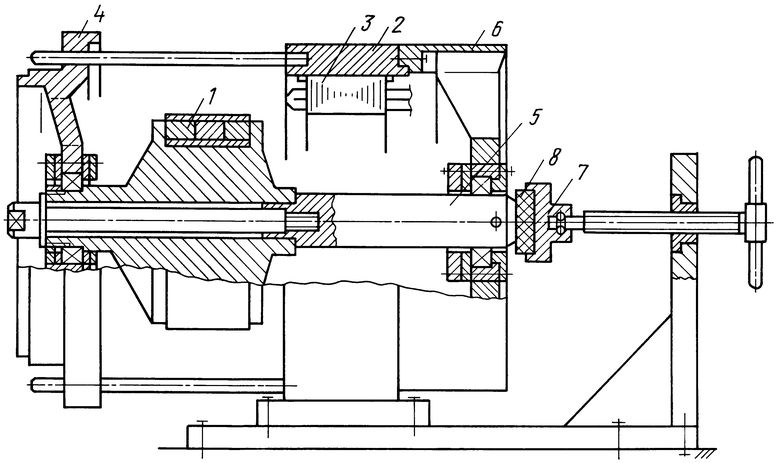

На чертеже представлена конструктивная схема устройства, реализующего данный способ.

Способ осуществляют следующим образом.

Ротор 1 устанавливают в корпусе 2, в котором неподвижно закреплен статор 3. Для гарантированного отсутствия повреждений поверхностей при сборке один из концов вала ротора 1 размещают в подшипнике первого торцевого щита 4. Второй конец вала ротора соединяют неподвижно с соосным цилиндрическим центрирующим хвостовиком 5. Длину хвостовика выбирают такой величины, чтобы было исключено влияние статора на продвижение ротора 1 к корпусу 2. Корпус 2 скрепляют со вторым торцевым щитом 6, в котором установлен соответствующий подшипник. В крепежные отверстия первого торцевого щита 4 и соответствующие им отверстия корпуса 2 вводят центрирующие направляющие, необходимые для усиления жесткости конструкции при сборке и дополнительной центрации корпуса 2 с торцевым щитом 4. Свободный конец центрирующего хвостовика 5 пропускают через внутреннее отверстие подшипника второго торцевого щита 6 до соприкосновения с подведенным к нему подвижным упором 7.

Введение ротора 1 вместе с насаженным хвостовиком 5 в расточку стотора 3 осуществляют одновременно с отведением подвижного упора 7 до фиксации положения ротора 1 в корпусе 2. Подвижный упор 7 вместе с демпфирующим узлом 8 на его конце зекреплен напротив вала ротора 1 на упорной стенке, расположенной перпендикулярно оси ротора. Упорная стенка может быть закреплена на основании, на котором размещен корпус при сборке. Наружный диаметр хвостовика 5 выбирают меньше внутреннего диаметра подшипника второго торцевого щита 6, например, на величину допуска на ходовую посадку.

Демпфирующий узел может быть выполнен из любого упругого материала, например из резины, или в виде пружинного элемента. По приведенной методике сборки устройства, только в обратном порядке, проводят разборку электрической машины, а именно: насаживают центрирующий хвостовик 5 на вал ротора, подводят к торцу хвостовика подвижный упор 7 и выдавливают ротор 1 из расточки статора 3 до безопасного положения.

Данный способ сборки позволяет собирать и разбирать электрические машины любой мощности без повреждений поверхностей ротора и статора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРЦЕВАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА ВЕТОХИНА (ТЭМВ) | 1993 |

|

RU2041547C1 |

| СПОСОБ СБОРКИ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2002 |

|

RU2218649C1 |

| СПОСОБ СБОРКИ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ ВЕТОХИНА "ЭМВ" | 1992 |

|

RU2006140C1 |

| СПОСОБ СБОРКИ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1985 |

|

SU1264803A1 |

| СОВМЕЩЕННАЯ ГРЕБНАЯ ЭЛЕКТРИЧЕСКАЯ УСТАНОВКА ОТКРЫТОГО ТИПА | 2006 |

|

RU2306656C1 |

| ЭЛЕКТРОМАШИНА | 2013 |

|

RU2541356C1 |

| ТОРЦОВАЯ ЭЛЕКТРИЧЕСКАЯ АСИНХРОННАЯ МАШИНА | 1998 |

|

RU2140700C1 |

| Способ сборки электрической машины | 1988 |

|

SU1670749A1 |

| СПОСОБ СБОРКИ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU1660554C |

| ТОРЦОВАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА СО ВСТРОЕННЫМ ТОРМОЗНЫМ УСТРОЙСТВОМ | 2004 |

|

RU2262175C1 |

Изобретение относится к электротехнике, в частности к электромашиностроению. Способ сборки электрической машины заключается в установке ротора в корпус с закрепленным в нем статором. Один из концов ротора устанавливают в подшипнике первого торцевого щита, второй соединяют неподвижно с центрирующим хвостовиком, свободный конец которого пропускают через подшипник второго торцевого щита до соприкосновения с подвижным упором, установленным напротив вала ротора на упорной стенке. Введение ротора в расточку статора осуществляют одновременно с отведением упора, ограничивающего величину его перемещения. Технический результат заключается в повышении надежности за счет исключения повреждения ротора и статора при сборке. 1 з.п. ф-лы, 1 ил.

| Способ сборки электрических машин | 1978 |

|

SU782059A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2171530C1 |

| СПОСОБ СБОРКИ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ ВЕТОХИНА "ЭМВ" | 1992 |

|

RU2006140C1 |

| Способ сборки электрической машины | 1988 |

|

SU1661918A1 |

| Способ сборки электрической машины и устройство для его осуществления | 1988 |

|

SU1589352A1 |

| GB 1469580 А, 06.04.1977 | |||

| US 3844031 A, 29.10.1974. | |||

Авторы

Даты

2004-02-10—Публикация

2002-06-07—Подача