Изобретение относится к металлургии конструкционных сталей и сплавов, содержащих в качестве основы железо с различным сочетанием легирующих элементов, и может быть использовано в судовом, энергетическом и других отраслях машиностроения при производстве крепежных изделий паровых турбин, котлов и сосудов давления, фланцевых соединений трубопроводов и арматуры.

Известны стали, применяемые в данных областях техники (например, стали марок 20Х, 30Х, 35Х, 40Х, 50Х, а также другие аналоги, указанные в научно-технической и патентной литературе [1-4]. Однако известные марки сталей не обеспечивают требуемого уровня и стабильности основных физико-механических и служебных свойств материала в условиях длительной эксплуатации, что снижает эксплуатационную надежность и срок службы создаваемого паросилового оборудования.

Наиболее близкой к заявляемой композиции по назначению и составу компонентов является хромистая сталь марки 35Х по ГОСТ 4543 [1], содержащая легирующие элементы в следующем соотношении, мас.%:

Углерод - 0,31-0,39

Кремний - 0,17-0,37

Марганец - 0,5-0,8

Хром - 0,8-1,10

Никель - <0,3

Медь - <0,3

Сера - <0,035

Фосфор - <0,035

Железо - Остальное

Данную марку стали рекомендуется использовать при производстве горячекатаных и кованых прутков для изготовления болтов, гаек и других крепежных изделий массового назначения. При этом известная сталь характеризуется недостаточно высоким и стабильным уровнем сопротивления металла статическому и динамическому нагружениям и поэтому не обеспечивает требуемую работоспособность и эксплуатационную надежность силовых шпилек фланцевых соединений паровых систем судового и энергетического оборудования.

Задачей настоящего изобретения является создание крепежной стали, обладающей более высоким сопротивлением пластической деформации и хрупкому разрушению в условиях воздействия длительных эксплуатационных нагрузок, что обеспечивает повышение эксплуатационной надежности и общего ресурса работы всех систем главного паросилового судового и атомного энергетического оборудования, к которым предъявляются современные требования обеспечения норм промышленной безопасности.

Решение поставленной в заявке задачи достигается изменением соотношения легирующих элементов и введением в состав заявляемой композиции оптимальных количеств церия, кальция и азота.

Предлагается сталь, содержащая, мас.%:

Углерод - 0,31-0,39

Кремний - 0,17-0,37

Марганец - 0,5-0,8

Хром - 0,8-1,10

Никель - 0,05-0,3

Медь - 0,05-0.3

Церий - 0,005-0,05

Кальций - 0,001-0,005

Азот - 0,005-0,05

Сера - 0,005-0,035

Фосфор - 0,005-0,035

Железо - Остальное

При этом введено ограничение суммарного содержания некоторых элементов, существенно влияющих на формирование реального структурного состояния стали и во многом определяющих уровень основных физико-механических, технологических и служебных свойств заявляемого материала, в частности: суммарное содержание никеля и меди не превышает 0,45%, суммарное содержание углерода и азота не превышает 0,4%, суммарное содержание серы и фосфора не превышает 0,05%.

Соотношение указанных легирующих элементов выбрано таким образом, чтобы сталь после соответствующей термической обработки обеспечивала требуемый уровень и стабильность важнейших физико-механических свойств, определяющих надежную работоспособность материала в сложных условиях длительной эксплуатации паросилового оборудования судовых и атомных энергетических установок.

Введение в заявляемую композицию микролегирующих добавок азота в указанном соотношении с углеродом и другими элементами улучшает ее структурную стабильность и способствует образованию при отпуске в достаточном количестве карбидных и нитридных фаз, термодинамически устойчивых в широком интервале технологических и эксплуатационных нагревов, что способствует снижению структурной неоднородности в приграничных областях зерен и повышает сопротивление пластической деформации в условиях статического и динамического нагружений. При этом обеспечение требуемого уровня прочностных и пластических свойств стали в термообработанном состоянии после закалки с высоким отпуском достигается за счет формирования устойчивой дислокационной структуры, определяющей число активных плоскостей скольжения в процессе пластической деформации. Увеличение суммарного содержания углерода и азота выше указанного в формуле изобретения предела снижает дисперсность образующихся фаз внедрения и затрудняет равномерность их распределения по объему зерна, что ослабляет механизм закрепления дислокации в процессе последующей термической обработки полуфабрикатов.

Выбор системы комплексного легирования заявляемой композиции предусматривает ограничение ряда элементов (никеля и меди), во многом влияющих в процессе термической обработки и технологических нагревов на кинетику распада аустенита и способствующих созданию неблагоприятного соотношения продуктов перлитных превращений. Это снижает структурную стабильность материала в процессе эксплуатационных нагревов и приводит к снижению деформационной способности силовых шпилек фланцевых соединений в условиях длительного воздействия растягивающих напряжений. Выбранное соотношение указанных элементов способствует формированию такого структурного состояния материала, которое обеспечивает получение заданного уровня важнейших физико-механических характеристик силового крепежа, и во многом определяет его эксплуатационную надежность и долговечность. Превышение содержания вводимых элементов сверх указанного предела приводит к повышению чувствительности металла к концентраторам напряжений и снижению его предела выносливости.

Важное значение для сталей с ферритно-цементитной структурой имеет форма и размер неметаллических включений. Введение в заявляемую композицию микродобавок церия и кальция обусловлено необходимостью регулирования формы и дисперсности образующихся избыточных фаз, в частности сфероидизацией оксидных и сульфидных включений. Влияние указанных элементов в присутствии ряда легирующих элементов (хрома и др.) проявляется еще и в том, что, являясь сильным модификатором и обладая различным механизмом воздействия на твердый раствор, эти элементы способствуют заметному улучшению важнейших структурно-чувствительных характеристик металла, во многом определяющих его эксплуатационные характеристики в условиях длительного нагружения. При этом, как показали наши исследования, происходит более равномерное распределение легирующих элементов и неметаллических включений по сечению слитка, металл эффективнее очищается от вредных примесей и газов, тоньше и чище становятся границы зерен, увеличивается прочность межкристаллитной связи, что в целом приводит к повышению динамической прочности и деформационной способности крепежа. Кроме того, микролегирование стали церием и кальцием снижает чувствительность стали к флокенообразованию и существенно улучшает ее технологичность на стадии металлургического и машиностроительного переделов, повышая выход годного при производстве шпилек, болтов и других крепежных изделий для высоконагруженных фланцевых соединений. Введение этих элементов (Се и Са) в заявляемую композицию вне указанных в формуле изобретения пределов снижает эффективность их положительного влияния на весь комплекс физико-механических свойств и приводит к снижению эксплуатационных характеристик материала. Ограничение суммарного содержания серы и фосфора до 0,05% обусловлено тем, что эти элементы вносят важный вклад в процесс структурообразования в условиях длительных эксплуатационных нагревов. Повышение чистоты металла по сере и фосфору способствует формированию более однородной структуры, снижает анизотропию и склонность стали к хрупкому разрушению, уменьшается разброс механических свойств.

Полученный более высокий уровень основных механических, технологических и служебных свойств заявляемой стали обеспечивается комплексным легированием композиции в указанном соотношении с другими элементами.

В ЦНИИ конструкционных материалов "Прометей" совместно с ЛАЭС, Балтийским заводом и др. предприятиями в соответствии с планом научно-исследовательских работ в рамках федерального проекта "Программа военного судостроения до 2005" выполнен комплекс лабораторных и опытно-промышленных работ по выплавке, пластической и термической обработкам осваиваемой марки стали. Металл выплавлялся в дуговых электропечах с вакуумированием и разливкой в вакууме в слитки массой до 30 т. Полученная сталь подвергалась обработке давлением на промышленном кузнечно-прессовом и прокатном оборудовании.

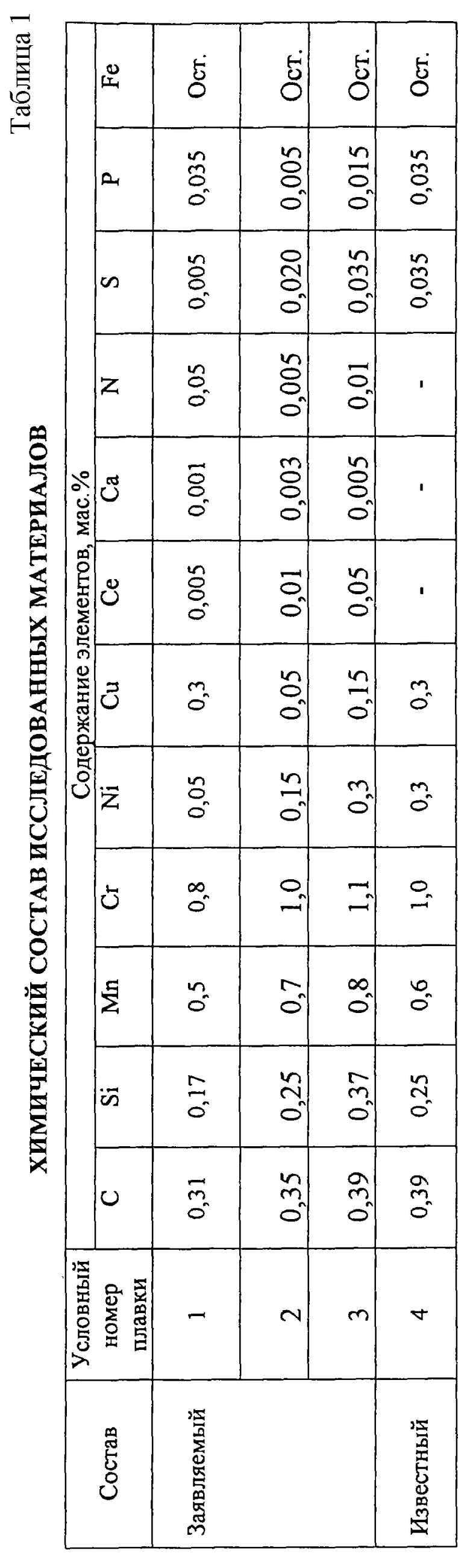

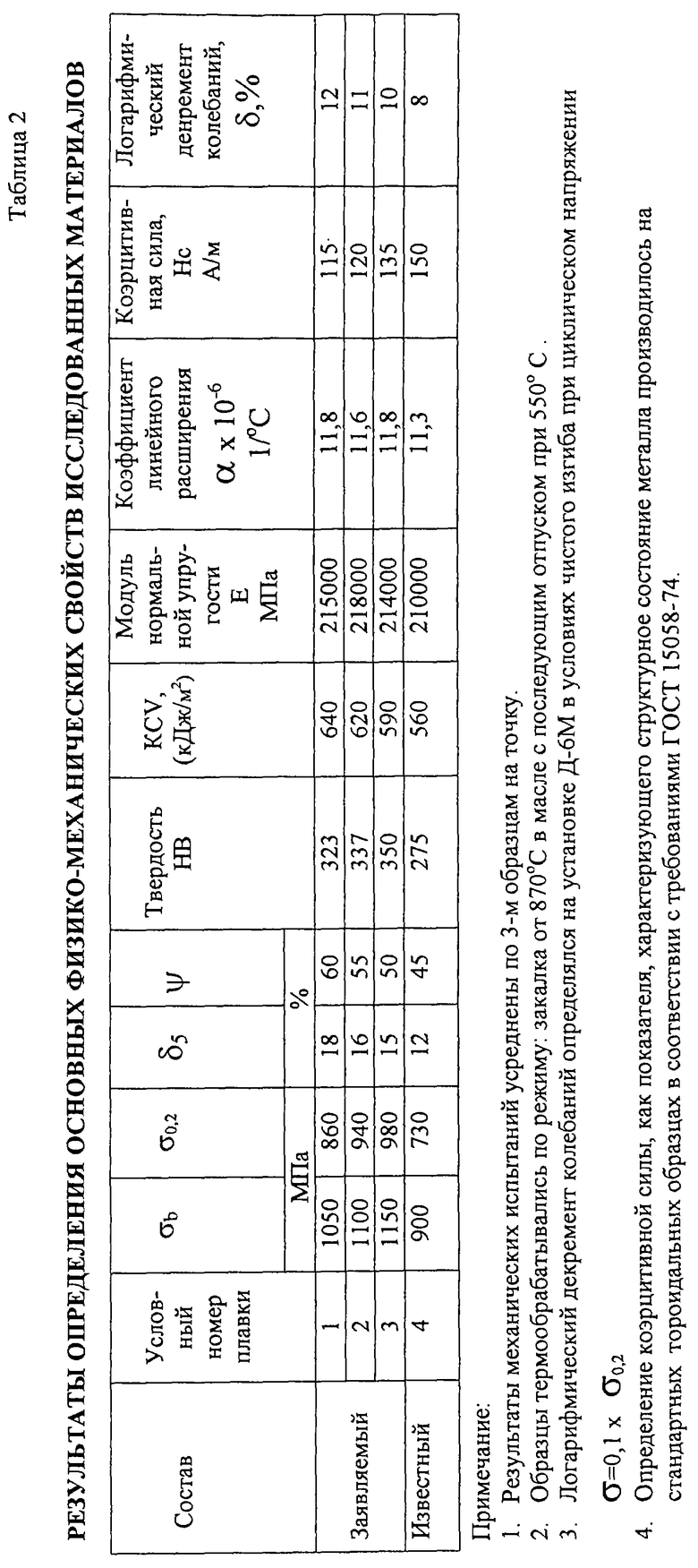

Химический состав исследованных материалов, а также результаты определения необходимых механических и служебных свойств представлены в табл.1 и 2.

Ожидаемый технико-экономический эффект от использования новой марки стали в судостроительных отраслях промышленности и энергомашиностроении выразится в повышении эксплуатационной надежности и безопасности, а также общего ресурса работы высоконагруженных фланцевых соединений паросилового оборудования судовых и атомных энергетических установок.

Источники информации

1. ГОСТ 4543-71 "Сталь легированная конструкционная". Марки и технические требования. Изд-во стандартов, 1978 - прототип.

2. ГОСТ 20700-75 "Шпильки, гайки и шайбы для фланцевых соединений с температурой среды от 0 до 650oС". Технические требования, 1975.

3. ГОСТ 9066-75 "Шпильки для фланцевых соединений с температурой среды от 0 до 650oС". 1975.

4. Справочник. Машиностроительные стали. / Под ред. В.Н.Журавлева и О.Н. Николаевой. - М.: Машиностроение, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ СПЛАВ ДЛЯ ВЫСОКОНАГРУЖЕННЫХ ДЕТАЛЕЙ И УЗЛОВ АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2000 |

|

RU2183690C2 |

| КОРРОЗИОННОСТОЙКАЯ МАГНИТОМЯГКАЯ СТАЛЬ | 1992 |

|

RU2049145C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ СОСУДОВ ДАВЛЕНИЯ И ТРУБОПРОВОДОВ | 1996 |

|

RU2122600C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ СИЛОВЫХ ЭЛЕМЕНТОВ МЕТАЛЛОБЕТОННЫХ КОНТЕЙНЕРОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2004 |

|

RU2259419C1 |

| СТАЛЬ ДЛЯ ВАЛОПРОВОДОВ МОРСКИХ СУДОВ АРКТИЧЕСКОГО ПЛАВАНИЯ | 2004 |

|

RU2243285C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ПАРОСИЛОВЫХ УСТАНОВОК И ЭНЕРГОБЛОКОВ СО СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2009 |

|

RU2414522C1 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2021 |

|

RU2773227C1 |

| СТАЛЬ ДЛЯ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ ПОВЫШЕННОЙ НАДЕЖНОСТИ И РЕСУРСА | 1999 |

|

RU2166559C2 |

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК ПОВЫШЕННОЙ БЕЗОПАСНОСТИ И НАДЕЖНОСТИ | 1998 |

|

RU2139952C1 |

| Коррозионно-стойкая магнитомягкая сталь | 1990 |

|

SU1724718A1 |

Изобретение относится к металлургии, в частности к изысканию конструкционных сталей для изготовления крепежных элементов паровых турбин, котлов и сосудов высокого давления, фланцевых соединений трубопроводов и т.п. Предложена сталь для крепежных элементов паросилового оборудования судовых и атомных энергетических установок, содержащая компоненты в следующем соотношении, мас. %: углерод 0,31-0,39; кремний 0,17-0,37; марганец 0,5-0,8; хром 0,8-1,10; никель 0,05-0,3; медь 0,05-0,3; церий 0,005-0,05; кальций 0,001-0,005; азот 0,005-0,05; сера 0,005-0,035; фосфор 0,005-0,035; железо - остальное. При этом суммарное содержание никеля и меди не превышает 0,45%, суммарное содержание углерода и азота не превышает 0,4% и суммарное содержание серы и фосфора не превышает 0,05%. Техническим результатом является повышение сопротивления стали пластической деформации и хрупкому разрушению. 2 табл.

Сталь для крепежных элементов паросилового оборудования судовых и атомных энергетических установок, содержащая углерод, кремний, марганец, хром, никель, медь, серу, фосфор и железо, отличающаяся тем, что она дополнительно содержит церий, кальций и азот при следующем соотношении компонентов, мас.%:

Углерод 0,31-0,39

Кремний 0,17-0,37

Марганец 0,5-0,8

Хром 0,8-1,10

Никель 0,05-0,3

Медь 0,05-0,3

Церий 0,005-0,05

Кальций 0,001-0,005

Азот 0,005-0,05

Сера 0,005-0,035

Фосфор 0,005-0,035

Железо Остальное

при этом суммарное содержание никеля и меди не превышает 0,45%, суммарное содержание углерода и азота не превышает 0,4%, суммарное содержание серы и фосфора не превышает 0,05%.

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| В.Г.Сорокина | |||

| - М.: Интермет инжиниринг, 2001, с.120-122 | |||

| Быстродействующий зажим | 1982 |

|

SU1088906A1 |

| 1972 |

|

SU412277A1 | |

| СТАЛЬ | 1992 |

|

RU2044798C1 |

Авторы

Даты

2004-02-20—Публикация

2002-05-24—Подача