Изобретение относится к способу изготовления компаунда из текучего синтетического материала и твердого волокнистого наполнителя согласно ограничительной части п. 1 формулы изобретения, а также к устройству для осуществления этого способа.

Из DE 19530020 А1 известен способ изготовления компаунда из синтетического материала и твердого волокнистого наполнителя с использованием нагреваемого шнекового экструдера, в который автоматически втягиваются бесконечные волокна, которые в нем разрезаются и перемешиваются с синтетическим материалом, так что в итоге выводится готовый волокнистый компаунд. Чтобы длина участка в экструдере, требуемая для интенсивного перемешивания с текучим синтетическим материалом, была как можно меньше, бесконечные волокна перед поступлением в экструдер смачивают указанным синтетическим материалом в пропиточном устройстве.

Пропиточное устройство описано, например, в ЕР 0287427 В1. Это устройство для смачивания бесконечного волокнистого материала выполнено в виде распылителя, имеющего сквозной канал для прохождения волокнистого материала. В начальной области этого канала заканчиваются два проточных канала для подвода текучего синтетического материала к бесконечному волокнистому материалу. В продольном направлении канал проходит не прямолинейно, а несколько раз изгибается вниз и вверх, поэтому волокнистый материал при своем прохождении каждый раз отклоняется у соответствующих кромок. Благодаря этому должно обеспечиваться максимально равномерное и полное смачивание волокнистого материала.

В US 5110275 описан экструдер для изготовления компаунда из текучего синтетического материала и твердого волокнистого наполнителя из армирующего материала, в частности, стекловолокна, путем экструзии синтетического материала из экструзионной полости наружу. Бесконечные волокна армирующего материала, перед этим уже смоченные синтетическим материалом, подводятся в экструзионной полости к синтетическому материалу и перемешиваются с ним в этой полости.

Задача изобретения состоит в усовершенствовании известного способа так, чтобы гарантировалось равномерное и полное смачивание волокнистого материала как можно более простым образом. При этом способ должен позволять изготавливать компаунд с особенно высоким содержанием очень длинных волокон, чтобы обеспечить высокое сопротивление разрушению изготавливаемых из этого компаунда деталей. Задачей изобретения также является создание устройства для осуществления этого способа.

Согласно изобретению в отношении способа эта задача решена с помощью признаков, приведенных в п.1 формулы изобретения. Устройство для осуществления этого способа характеризуется признаками, указанными в п.8 формулы изобретения. Целесообразные усовершенствования изобретения описаны в зависимых пунктах формулы.

Согласно изобретению, изготовление компаунда из текучего термопластичного синтетического материала и твердого волокнистого наполнителя из армирующего материала осуществляется путем экструзии применяемых материалов из экструзионной полости наружу. В качестве текучего синтетического материала могут также применяться в основном термореактивные жидкие синтетические материалы, например полиэфирные смолы. Предпочтительно все же применение термопластичных синтетических материалов, например полиэтилена или полипропилена, которые размягчаются в экструзионной полости при подводе тепла. В качестве волокнистого материала для армирования применяемого в качестве матрицы текучего синтетического материала можно использовать любые материалы. Предпочтительно использовать стекловолокно. Волокнистый армирующий материал в виде бесконечных волокон подводят к находящемуся в экструзионной полости уже в текучем состоянии синтетическому материалу и перемешивают с ним. Перед введением бесконечных волокон в экструзионную полость их смачивают небольшим количеством текучего синтетического материала, по сравнению с количеством этого материала, находящегося в экструдере. Благодаря этому предварительному смачиванию время перемешивания в экструдере, необходимое для достижения максимально равномерного распределения волокон в материале матрицы, может быть сведено к минимуму. Поэтому подаваемые волокна, которые при воздействии перемешивающего инструмента имеют тенденцию к излому или образованию трещин, могут сохранять относительно большую длину. Чем дольше и интенсивнее производится перемешивание, тем короче становятся отдельные волокна. Для того чтобы продукция из изготовленного согласно изобретению компаунда имела наибольшее сопротивление разрушению, важно, чтобы волокна оставались как можно более длинными. Без достаточного смачивания подаваемых бесконечных волокон перемешивание должно быть значительно более длительным.

Для достижения полного смачивания бесконечных волокон текучим синтетическим материалом эти волокна, согласно изобретению, подают через зазор, образованный между двумя смачивающими валками, приводимыми во вращение в противоположных направлениях. Наружная поверхность смачивающих валков имеет покрытие из синтетического материала матрицы в текучем состоянии с толщиной, которая достаточна для постоянного заполнения зазора между валками синтетическим материалом. Благодаря подаче бесконечных волокон через зазор между валками эти волокна принудительно вводятся в чрезвычайно интенсивный контакт с текучим синтетическим материалом, и таким очень недорогим способом их поверхность полностью смачивается синтетическим материалом. Выход смачивающего устройства в направлении транспортировки соединяют с боковым отверстием экструдера.

В принципе текучий синтетический материал для покрытия смачивающих валков можно получать из отдельного экструдера и подавать к наружной поверхности смачивающих валков. Однако особенно выгодно отводить нужный для этого текучий синтетический материал в виде отдельного потока из того места экструзионной полости, предназначенной для перемешивания с бесконечными волокнами, где синтетический материал уже находится в текучем состоянии, но еще не перемешан с волокнами.

Для изготовления компаунда особенно подходят многошнековые экструдеры, предпочтительно, двухшнековые экструдеры, благодаря своим хорошим свойствам в отношении перемешивания. В принципе, можно использовать и одношнековые экструдеры. Целесообразно подавать смоченные бесконечные волокна в зону перемешивания такого экструдера. Для достаточно хорошего перемешивания с материалом матрицы эта зона может иметь относительно небольшую длину.

Для достижения особенно хорошего смачивания бесконечных волокон, рекомендуется приводить смачивающие валки во вращение с разными, по отношению друг к другу, окружными скоростями. Таким путем в зазоре между валками создается трение, которое приводит к расплетанию волокнистого материала. Благодаря этому отдельные волокна подаваемого пучка могут вводиться в зазоре между валками в особенно интенсивный контакт с текучим синтетическим материалом и полностью им покрываться. Путем расплетания удается разделить волокна, если они склеиваются друг с другом в результате "покрытия", и добиться смачивания "отдельных волокон". Разные значения окружных скоростей валков могут быть получены, например, при равных значениях числа оборотов путем выбора соответственно разных диаметров валков. Однако предпочтительно устанавливать разные значения окружных скоростей валков путем соответствующей установки и регулировки разных значений числа оборотов смачивающих валков.

Чтобы обеспечить упорядоченную подачу бесконечных волокон к смачивающим валкам, рекомендуется подавать бесконечные волокна сначала через пару обкатывающихся друг по другу втяжных валков, а затем в зазор между смачивающими валками. Втяжные валки вращаются, так же как и смачивающие валки, в противоположных направлениях друг относительно друга, чтобы обеспечить подачу материала в нужном направлении.

Устройство согласно изобретению для осуществления описанного выше способа содержит в качестве основного элемента шнековый экструдер, экструзионная полость которого, окруженная корпусом экструдера, кроме двух отверстий для синтетического материала матрицы и выходного отверстия для экструдированного материала, имеет дополнительное боковое отверстие, которое служит для подачи бесконечного волокнистого материала. Отверстие для волокнистого материала расположено между входным и выходным отверстиями для синтетического материала, как правило, существенно ближе к выходному отверстию. Другим важным элементом устройства является смачивающее устройство для волокнистого материала. Выход этого смачивающего устройства соединен с возможностью транспортировки с отверстием для бесконечного волокнистого материала в корпусе экструдера. Согласно изобретению смачивающее устройство имеет по меньшей мере одну пару взаимодействующих друг с другом смачивающих валков, которые приводятся во вращение в противоположных направлениях. В принципе, можно установить несколько пар подобных валков друг за другом или друг рядом с другом. Однако в общем случае разумно ограничиться одной парой смачивающих валков. Зазор, имеющийся между смачивающими валками, образует выход смачивающего устройства. В периферийной области смачивающих валков, т.е. в области их периметра, расположен подвод необходимого для смачивания текучего синтетического материала таким образом, что боковая поверхность смачивающих валков во время эксплуатации постоянно покрыта текучим синтетическим материалом.

Для получения компактной конструкции рекомендуется располагать смачивающие валки в окружающем их корпусе, жестко соединенной с корпусом экструдера. Это означает, что этот корпус расположен в области бокового отверстия для подачи волокнистого материала. Целесообразно предусмотреть боковое отверстие в области зоны перемешивания шнекового экструдера. Предпочтительно, чтобы перед корпусом, в котором расположены смачивающие валки, была установлена также пара приводимых во вращение в противоположных направлениях втяжных валков, через которые бесконечные волокна волокнистого материала могут подаваться с возможностью контроля в зазор между смачивающими валками.

В принципе, шнековый экструдер может иметь в экструзионной полости единственный шнек. Однако лучшее перемешивание достигается в многошнековых экструдерах. Особенно предпочтительно использовать двухшнековый экструдер, шнеки которого приводятся во вращение в одинаковом направлении.

Чтобы создать в зазоре между валками проскальзывание для достижения полного смачивания волокнистого материала, можно использовать смачивающие валки с разными диаметрами и приводить их во вращение с одинаковым числом оборотов, чтобы получить разные окружные скорости на боковой поверхности валков. Очевидно, что можно также, используя валки с одинаковыми диаметрами, обеспечить требуемые разные окружные скорости валков при помощи различных передаточных чисел привода отдельных валков. Рекомендуется выполнять привод вращения смачивающих валков таким, чтобы их окружные скорости можно было устанавливать и регулировать независимо друг от друга. Проще всего это может быть достигнуто использованием полностью раздельных приводов смачивающих валков.

Подвод текучего синтетического материала к смачивающим валкам предпочтительно выполнен в виде ответвительного канала, который отходит от экструзионной полости перед отверстием для подачи волокнистого материала, по направлению транспортировки, осуществляемой шнеком экструдера, и открытый конец которого находится в непосредственной близости от боковой поверхности соответствующего смачивающего валка, так что вследствие создаваемого шнеком или шнеками давления в текучем синтетическом материале часть этого материала через ответвительный канал наносится на боковую поверхность смачивающих валков.

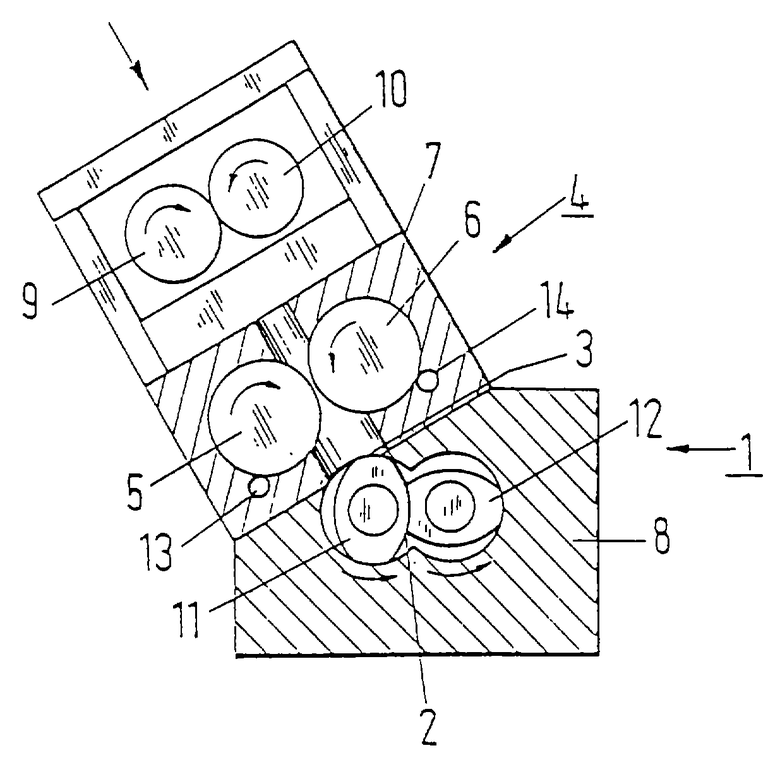

Ниже изобретение описано более подробно со ссылкой на чертеж, схематично изображающий вариант выполнения изобретения в поперечном разрезе.

На чертеже показан в поперечном разрезе шнековый экструдер 1, выполненный в виде двухшнекового экструдера, содержащего шнеки 11 и 12. Как показано двумя стрелками, оба шнека 11, 12 предпочтительно приводятся во вращение в одинаковых направлениях. Экструзионная полость шнекового экструдера обозначена позицией 2, а корпус экструдера - позицией 8. В корпусе 8 шнекового экструдера 1 в области зоны перемешивания имеется боковое отверстие 3, выходящее в экструзионную полость 2. Над этим отверстием 3 расположен корпус 7, жестко привинченный непосредственно к корпусу 8 экструдера. В этом корпусе 7 установлены с возможностью вращения два смачивающих валка 5, 6 одинакового диаметра, имеющие цилиндрическую боковую поверхность. Оси вращения смачивающих валков 5, 6, относящихся к смачивающему устройству 4, расположены параллельно продольной оси обоих шнеков 11, 12. Валки 5, 6 приводятся во вращение в противоположных направлениях от отдельных регулируемых приводных двигателей, причем число оборотов смачивающего валка 5 устанавливают несколько отличным от числа оборотов смачивающего валка 6, чтобы создать определенное трение в зазоре между ними. Направления вращения смачивающих валков 5, 6 и зазор между ними выбраны так, чтобы пучок бесконечных волокон стекловолоконного материала (подробно не показан), который подается в направлении стрелки через смачивающее устройство 4, транспортировался в экструэионную полость 2 через отверстие 3. Для контроля подачи стекловолоконного материала, выше смачивающих валков 5, 6 установлены с возможностью вращения два втяжных валка 9, 10, которые приводятся во вращение так, что пучок бесконечных волокон входит по прямой линии в зазор между смачивающими валками 5, 6. Для обеспечения требуемого полного смачивания текучим синтетическим материалом матрицы в зазоре между смачивающими валками 5, 6 их боковая поверхность должна быть все время покрыта достаточным количеством текучего синтетического материала, с тем чтобы последний в достаточной мере заполнял зазор между валками. Для этого в предпочтительном варианте изобретения для каждого смачивающего валка предусмотрен соответствующий ответвительный канал 13, 14, который определенным способом (не показано) отходит из экструзионной полости 2 в том месте, где уже имеется текучий синтетический материал, идет через корпус 8 экструдера и корпус 7 к боковой поверхности соответствующего смачивающего валка 5, 6 и заканчивается там отверстием. Благодаря этому часть потока текучего синтетического материала может отводиться из экструзионной полости 2 и проходить до смачивающих валков 5, 6. Текучий синтетический материал поступает на боковую поверхность смачивающих валков 5, 6, т.е. заполняет зазор между боковой поверхностью смачивающих валков 5, 6 и соответствующими цилиндрическими выемками в корпусе 7, в которых они вращаются. Благодаря этому при постоянном вращении обоих смачивающих валков 5, 6 текучий синтетический материал распределяется по их боковым поверхностям с одинаковой толщиной. Подача материала через два ответвительных канала 13, 14 рассчитана так, что зазор между смачивающими валками 5, 6 при прохождении пучка бесконечных волокон достаточно заполнен.

Благодаря трению и процессам обжатия в зазоре между валками образуется очень интенсивный контакт между волокнистым материалом и синтетическим материалом матрицы и тем самым обеспечивается полное смачивание наружной поверхности волокнистого материала. Избыток текучего синтетического материала захватывается смачивающими валками 5, 6 и может быть без проблем снят на соответствующей кромке внутри корпуса 7, так что он попадает в отверстие 3 в корпусе 8 экструдера, принудительно перемещается шнеками 11, 12 экструдера вместе с вводимым в отверстие 3 волокнистым материалом и снова смешивается с основным потоком синтетического материала. Волокнистый материал может подаваться в экструзионную полость 2 через втяжные валки 9, 10 и смачивающие валки 5, 6 очень равномерно. Правда, из-за перемешивания шнеками 11, 12 в волокнистом материале всегда возникают изломы. Однако, поскольку участок перемешивания, предназначенный для равномерного распределения волокнистого материала в текучем синтетическом материале матрицы, может быть сравнительно коротким, подаваемые бесконечные волокна преимущественно сохраняют относительно большую длину. Доля коротких волокон существенно ниже, чем в известных способах. Так как устройство согласно изобретению состоит лишь из изготавливаемых очень простым способом деталей и требуемые приводы вращения доступны по невысоким ценам, то общие затраты на изготовление устройства согласно изобретению очень малы.

Обозначения:

1 - шнековый экструдер,

2 - экструзионная полость,

3 - отверстие,

4 - смачивающее устройство,

5, 6 - смачивающий валок,

7 - корпус,

8 - корпус экструдера,

9, 10 - втяжной валок,

11, 12 - шнек,

13, 14 - ответвительный канал.

Изобретение относится к способу изготовления компаунда из текучего синтетического материала и твердого волокнистого наполнителя из армирующего материала, в частности стекловолокна, а также к устройству для осуществления способа. Способ включает экструзию указанных материалов из экструзионной полости наружу. Бесконечные волокна армирующего материала предварительно смачивают синтетическим материалом, подводят в экструзионной полости к синтетическому материалу и перемешивают с ним в этой полости. Для смачивания синтетическим материалом бесконечные волокна подают через зазор, образованный между двумя приводимыми во вращение в противоположных направлениях смачивающими валками. Наружная поверхность валков имеет покрытие из текучего синтетического материала с толщиной, достаточной для постоянного заполнения зазора между валками синтетическим материалом. Устройство для осуществления способа содержит шнековый экструдер и смачивающее устройство для подаваемого волокнистого материала. Экструзионная полость экструдера, окруженная корпусом, дополнительно к входному и выходному отверстиям для экструдируемого синтетического материала имеет боковое отверстие для подачи бесконечного волокнистого материала. Выход смачивающего устройства в направлении транспортировки соединен с боковым отверстием экструдера. Изобретение обеспечивает равномерное и полное смачивание волокнистого материала, а также изготовление компаунда с высоким содержанием очень длинных волокон. 2 с. и 15 з.п.ф-лы, 1 ил.

| US 5110275 А, 05.05.1992 | |||

| DE 19530020 A1, 20.02.1997 | |||

| Электролизер для извлечения ме-ТАллОВ из PACTBOPOB | 1979 |

|

SU850746A1 |

| СПОСОБ ОТРАБОТКИ ПРОДУКТИВНЫХ ПЛАСТОВ ГАЗОВЫХ, ГАЗОКОНДЕНСАТНЫХ И НЕФТЯНЫХ СКВАЖИН | 2006 |

|

RU2316645C1 |

| US 5358680 А, 25.10.1994 | |||

| ПЛАСТИКАТОР ДЛЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1979 |

|

SU825314A1 |

Авторы

Даты

2004-02-27—Публикация

1999-12-06—Подача