Изобретение относится к химической отрасли, а именно – к переработке отходов предприятий химической промышленности, в частности – к получению окатышей из фторида кальция, используемых в качестве добавки к сырьевым смесям при получении цементного клинкера.

Известен способ получения окатышей плавикового шпата (см. а.с. СССР № 979512 по кл. МПК С22B1/243, опуб. 07.12.1982), включающий окатывание концентрата со связующим, сушку и обжиг окатышей, при этом в качестве связующего используют пыли алюминиевого производства (пыль газоходов и электрофильтров). Расход связуюшего составляет 2-2,5% концентрата. Окатывание осуществляют в грануляторе диаметром 500 мм, при этом зона смешения обрызгивается водой. Гранулы сушат при 100оС, а затем обжигают при 800-1000оС. Для окомкования используют концентрат с содержанием %: 93,14 CaF2, 3,0 SiO2, 0,65 CaCO3.

Однако, технология производства сложна и имеет высокую себестоимость, поскольку включает операцию обжига.

Наиболее экономичными и эффективными являются безобжиговые способы получения окатышей.

Для получения окатышей безобжиговым способом в качестве связующих используют как неорганические (цементы, силикат натрия, оксид магния, глины, хлориды железа и др.), так и органические (воск, крахмал, декстрин, торф, колеманит и др.) вещества. Причем при использовании органических связующих получают недостаточно прочные окатыши, которые, к тому же, выгорают и растворяются в воде.

Известен способ получения плавиковошпатовых окатышей безобжиговым методом (см. на сайте сyberleninka.ru/article/ статью Кутлин Б.А., Щёкотов Н.Д., Храмов А.Н., Баярсайхан Д., Дагдан И. «Разработка технологии получения плавиковошпатовых окатышей и брикетов безобжиговым методом» /Семинар 23 Доклад на симпозиуме «Неделя горняка — 2001». - Москва, МГГУ, 29 января-2 февраля 2001г.). Способ заключается в добавлении к исходному концентрату (плавиковому шпату) связующих добавок: цемента, жидкого стекла, лигносульфоната. При этом, каждое связующее применялось отдельно и в различных соотношениях между собой. Влажность исходного концентрата колебалась от 1 до 15%. Окатыши складывались в 3-4 слоя и сушились в естественных условиях при температуре 18-220С в течение 20 суток.

Однако, данный способ предназначен для использования в области металлургии, а именно — в сталеплавильном производстве для разжижения шлаков.

Известен также способ получения окатышей из флюоритового концентрата безобжиговым методом (см. патент РФ №2224803 по кл. МПК С22B1/244, опуб. 27.02.2004), включающий приготовление массы для формования с использованием связующего, формование и последующую сушку полученных окатышей. В качестве связующего используют водный коллоидный раствор натрий-карбоксиметилцеллюлозы, сушку окатышей проводят сначала на воздухе или в токе нагретого воздуха до упрочнения поверхностного слоя, а затем при температуре 110-300°С в течение 1-4 часов.

Способ предусматривает изготовление окатышей из концентрата (плавикового шпата) - природного минерала, получаемого методом размалывания горной породы до порошкообразного состояния, с размером фракций 10 – 100мкм. Поэтому для получения окатышей из порошка применяют дополнительные связующие, склеивающие вещества, инициирующие процессы окомкования и дальнейшего окатывания порошкообразной субстанции. Как правило, изготовленные подобным образом окатыши применяются в металлургии. Использование таких окатышей в качестве добавки к сырьевым смесям при получении цемента проблематично.

Наиболее близким к заявляемому является способ получения окатышей из фторида кальция (см. патент РФ № 831825 по кл. МПК С22B1/14, опуб. 23.05.1981), включающий окатывание исходной массы в грануляторе в присутствии дополнительного компонента (связующего), сушку при температуре 250-3000С и обжиг. В качестве дополнительного компонента используют фтористый натрий, который добавляют в количестве 1-3% от веса сухой шихты.

Однако, этот способ сложен и имеет высокую себестоимость, поскольку включает операцию обжига и, как и предыдущий аналог, предусматривает применение связующего (фтористого натрия). Использование таких окатышей при производстве цемента проблематично.

Технической проблемой заявляемого изобретения является разработка простого и недорогого способа получения окатышей из искусственного фторида кальция за счёт использования отходов, образующихся при производстве фосфорной кислоты, а именно шлама фторида кальция.

Техническим результатом является получение прочных окатышей из искусственного фторида кальция в оболочке дигидрата сульфата кальция для использования в цементном производстве, обладающих нейтральным уровнем кислотности и низким классом опасности.

Техническая проблема и технический результат достигаются тем, что в способе получения окатышей из фторида кальция, заключающемуся в формировании из исходной массы капсул, введении дополнительного ингредиента, сушке полученных окатышей, согласно изобретению, в качестве исходной массы используют шлам фторида кальция, являющийся отходом производства фосфорной кислоты, капсулы формируют в виде капель объёмом 0,5-8,2 см3, перед введением дополнительного ингредиента капсулы обрабатывают путём распыления известковым молоком 10% концентрации в количестве 3-5% от массы шлама фторида кальция, а в качестве дополнительного ингредиента используют полугидрат сульфата кальция в количестве 33 – 52% от массы шлама фторида кальция, при этом дополнительный ингредиент вводят путём опудривания, сушку полученных окатышей проводят при температуре не выше 1500С.

Изобретение поясняется иллюстрациями, где представлено:

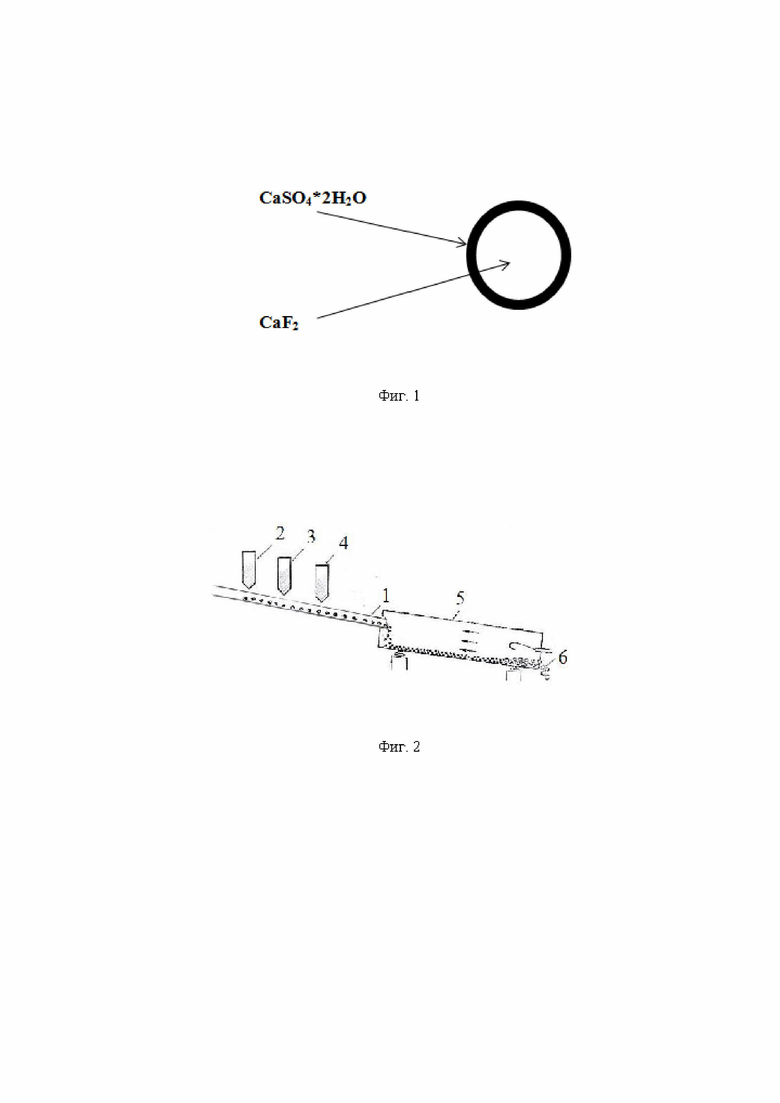

на фиг. 1 - схематичное изображение готовых окатышей из фторида кальция, покрытых слоем дигидрата сульфата кальция CaSO4*2H2O;

на фиг. 2 - схема реализации способа;

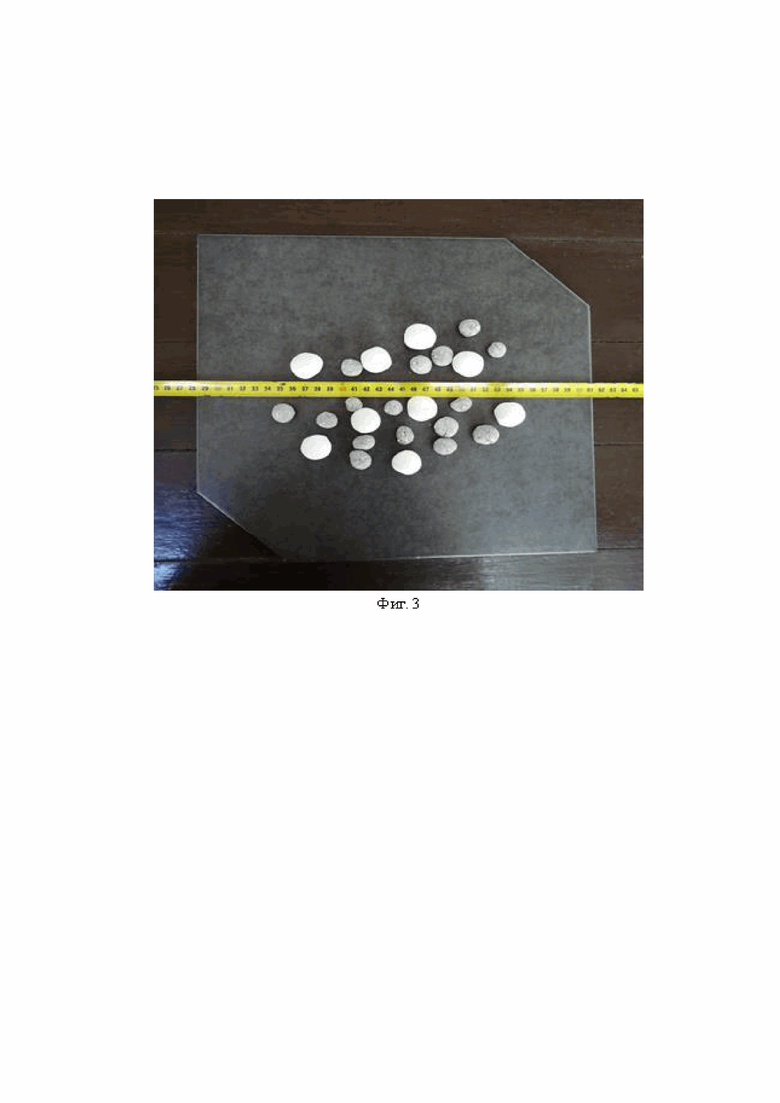

на фиг. 3 - фото окатышей: темные - только из фторида кальция CaF2; светлые - покрытые слоем дигидрата сульфата кальция CaSO4*2H2O.

На фиг. 2 позициями обозначено:

1 - транспортёр для подачи гранул из шлама фторида кальция CaF2,,

2 - пневмодозатор или гранулятор шлама фторида кальция CaF2,

3 - дозатор водного раствора гидроксида кальция Ca(OH)2

4 - дозатор полугидрата сульфата кальция CaSO4 * 0.5H2O,

5 - печь

6 - готовые окатыши,

Шлам фторида кальция CaF2 является промышленным отходом 3-го класса опасности, образующемся при производстве фосфорной кислоты в едином цикле переработки апатитов при производстве фосфорных удобрений.

Шлам фторида кальция представляет собой мелкодисперсную взвесь нерастворимых в воде кристаллов CaF2 размером 1-5 мкм и менее. Содержание основного вещества CaF2 до 44% и воды до 64%. Физическое состояние шлама в виде «теста для оладьев» непригодно для использования в промышленности.

Полугидрат сульфата кальция CaSO4 * 0.5H2O – гипс технический, марка Б, ТУ 2141-693-00209438-2015, по внешнему виду представляет собой серо-белое порошкообразное вещество с наличием непрочных комков слипшегося порошка.

Известковое молоко (или паста) – это водный раствор гидроксида кальция Ca(OH)2. Представляет собой суспензию (взвесь), похожую на молоко. Гидроксид кальция представляет собой мелкокристаллический порошок белого цвета, малорастворимый в воде.

Способ осуществляется следующим образом.

Шлам фторида кальция из цеха производства фосфорной кислоты подают в многопозиционный пневмодозатор 2 или гранулятор барабанного типа для формирования капсул - капель объёмом 0,5 - 8,2 см3, являющихся основой формируемых окатышей. При гранулировании шлама фтористого кальция (материала с содержанием воды 64%) гранулы не формируются, а «оплывают», превращаясь в капли по форме, близкие к шару. Из пневмодозатора также выходят капли, близкие к шару. Капсулы-капли попадают на транспортёр 1, где далее их обрабатывают путём распыления из дозатора 3 известковым молоком 10% концентрации в количестве 3-5% от массы шлама фторида кальция.

После обработки известковым молоком капсулы опудривают из дозатора 4 полугидратом сульфата кальция CaSO4 * 0.5H2O в количестве 33-52% от массы шлама фторида кальция.

Обработанные капсулы направляют в туннельную вращающуюся печь 5 с наклоном 30 к горизонту с температурой 100 - 1500 С.

На выходе из печи получают окатыши 6 из фторида кальция CaF2, покрытые слоем дигидрата сульфата кальция CaSO4*2H2O.

Обработка капсул 10% известковым молоком позволяет нейтрализовать кислотную составляющую CaSO4 * 0.5H2O, которая определяется наличием в полугидрате сульфата кальция остатков водорастворимых окислов Р2О5 с концентрацией 0,5 – 0,8%. С учетом щелочного фона самого фтористого кальция РН – 8-10 единиц, 10% концентрация известкового молока достаточна для обеспечения значения кислотности готовых окатышей до РН 5-7. Таким образом, обработка известковым молоком позволяет понизить класс опасности до 5 класса.

Вместе с выделившейся влагой из шлама дополнительная вода известкового молока в количестве 3 – 5% создает условия для стабильной реакции восстановления полуводного гипса до двуводного и образования прочной гипсовой оболочки толщиной 1-2 мм по образующей окатыша. Этот объем известкового молока подобран экспериментальным путем, он позволяет не размыть первичные капсулы искусственного CaF2 и обеспечить реакцию восстановления (твердения) гипса.

Таким образом, будет сформирована вокруг объёма CaF2 прочная оболочка двуводного гипса CaSO4 * 2H2O. (см. фиг.1).

Реакция восстановления гипса описывается формулой (1)

CaF2 + 3H2O + 2CaSO4 * 0.5H2O = 2CaSO4 * 2H2O + CaF2 (1)

Для формирования гипсовой оболочки толщиной 1 - 1,5 мм на капсулах необходимо вкупе с известковым молоком внесение полугидрата CaSO4*0.5H2O в количестве 33 - 52 % от объема фтористого кальция. Количество вносимого полугидрата CaSO4*0.5H2O определяется формулой:

V = (4/3πR23 – 4/3πR13) / 4/3πR13 * 100,

где:

V – количество вносимого гипса CaSO4*0.5H2O;

π – число π = 3,14;

R1 – радиус окатыша CaF2;

R2 – радиус окатыша CaF2 с оболочкой CaSO4*2H2O;

Конечные значения соотношения составляют 33 - 52% от объема фтористого кальция:

V = (4\3*3,14*(5,5мм)3 - 4\3*3,14*(5,0мм)3) / 4\3*3,14*(5,0мм)3 *100 = 33%

V = (4/3*3,14*(5,75мм)3 - 4/3*3,14*(5,0мм)3) / 4\3*3,14*(5,0мм)3*100 = 52%

При температуре выше 1500С процесс обезвоживания переходит в необратимую фазу и гипс превращается в сульфатный ангидрит CaSO4 (безводный).

Ниже представлены примеры получения окатышей из шлама фторида кальция.

Пример 1.

На грануляторе типа ПГМ – 0,5 из шлама фтористого кальция CaF2 на фильере были сформированы капсулы Ø10мм и высушены в муфельной печи при температуре 1000С. Полученные окатыши были испытаны на прочность.

Испытания окатышей для определения параметров прочности проводились с использованием электромеханической универсальной испытательной машины WDW-5E. Для проведения испытаний были выбраны случайные образцы в количестве 10 единиц.

В таблице 1 представлены результаты испытаний на прочность окатышей из шлама CaF2. За результат испытаний принимается среднеарифметическое значение единичных измерений.

Таблица 1

Результат испытаний на прочность окатышей из CаF2

измерения

Пример 2

На грануляторе типа ПГМ-0,5 из шлама фтористого кальция CaF2 на фильере были сформированы капсулы Ø10мм, из самодельных дозаторов произведено орошение 10% известковым молоком и опудривание полугидратом кальция CaSO4*0.5H2O. Сушка полученных окатышей проведена в муфельной печи при температуре 1000С. Полученные окатыши были испытаны на прочность.

Испытания окатышей в гипсовой оболочке для определения параметров прочности проводились с использованием электромеханической универсальной испытательной машины WDW-5E.

Для проведения испытаний были выбраны случайные образцы в количестве 10 единиц.

В таблице 2 представлены результаты испытания прочностных характеристик окатышей из шлама CaF2, покрытых оболочкой. За результат испытаний принимается среднеарифметическое значение единичных измерений.

Таблица 2.

Результат испытаний на прочность окатышей в гипсовой оболочке

измерения

Изготовление окатышей только из шлама фторида кальция приводит к получению окатышей очень малой прочности - менее 0,5Мпа (см. таблицу 1)., что происходит вследствие испарения не кристаллизованной (не связанной) воды из межмолекулярного пространства шлама СаF2. и ослаблению межмолекулярных связей. Это ведёт к потере технологических свойств в связи с разрушением целостности окатышей при перевалке и транспортировке.

Прочность окатышей в гипсовой оболочке составляет 1,7 Мпа (см. таблицу 2). Такое значение параметра прочности достаточно для использования окатышей в технологическом процессе изготовления цемента.

Таким образом, заявляемый способ позволяет получить прочные окатыши из искусственного фторида кальция для использования в цементном производстве, обладающие нейтральным уровнем кислотности и низким классом опасности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛИЗАТОРА НА ОСНОВЕ ФТОРИДА КАЛЬЦИЯ | 2020 |

|

RU2736038C1 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2002 |

|

RU2224807C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 1995 |

|

RU2145571C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА ВОДОРОДА | 2003 |

|

RU2226497C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПЕРЕРАБОТКИ ТОКСИЧНЫХ ОТХОДОВ, СОДЕРЖАЩИХ ФТОР | 2014 |

|

RU2561381C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132310C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНЫХ ИЛИ СТОЧНЫХ ВОД ОТ ФТОРА И/ИЛИ ФОСФАТОВ | 2013 |

|

RU2528999C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2009 |

|

RU2466972C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2358929C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ НЕЙТРАЛИЗАЦИИ ШАХТНЫХ ВОД | 2023 |

|

RU2829145C1 |

Изобретение относится к переработке отходов предприятий химической промышленности, в частности, к получению окатышей из фторида кальция, используемых в качестве добавки к сырьевым смесям при получении цементного клинкера. Исходную массу в виде шлама фторида кальция, являющегося отходом производства фосфорной кислоты, гранулируют с формированием в форме капель объёмом 0,5-8,2 см3, обрабатывают путём распыления известковым молоком 10 % концентрации в количестве 3-5 % от массы шлама фторида кальция. Вводят дополнительный ингредиент - полугидрат сульфата кальция в количестве 33-52 % от массы шлама фторида кальция, который вводят путём опудривания с получением окатышей с гипсовой оболочкой. Полученные окатыши сушат при температуре 100-150 °С. Изобретение обеспечивает получение прочных окатышей, обладающих нейтральным уровнем кислотности и низким классом опасности. 3 ил., 2 табл., 2 пр.

Способ получения окатышей из фторида кальция, включающий гранулирование исходной массы, введение дополнительного ингредиента, сушку полученных окатышей, отличающийся тем, что в качестве исходной массы используют шлам фторида кальция, являющийся отходом производства фосфорной кислоты, который гранулируют с формированием в форме капель объёмом 0,5-8,2 см3, при этом перед введением дополнительного ингредиента его обрабатывают путём распыления известковым молоком 10 % концентрации в количестве 3-5 % от массы шлама фторида кальция, а в качестве дополнительного ингредиента используют полугидрат сульфата кальция в количестве 33-52 % от массы шлама фторида кальция, который вводят путём опудривания с получением окатышей с гипсовой оболочкой, сушку полученных окатышей проводят при температуре 100-150 °С.

| Способ получения окатышей фторида кальция | 1980 |

|

SU870467A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ ФЛЮОРИТОВОГО КОНЦЕНТРАТА | 2002 |

|

RU2224803C1 |

| Способ получения минерализатора на основе фторида кальция | 1990 |

|

SU1824378A1 |

| Способ получения окатышей плавикового шпата | 1981 |

|

SU979512A1 |

| Способ окускования флюоритовогоКОНцЕНТРАТА | 1979 |

|

SU812845A1 |

| Способ получения окатышей фторидаКАльция | 1979 |

|

SU831825A1 |

| CN 205803024 U, 14.12.2016 | |||

| US 4199348 A1, 22.04.1980. | |||

Авторы

Даты

2021-10-25—Публикация

2020-10-01—Подача