Изобретение относится к окускова- нию ди(персньпс материалов, преимущественно рудных, и может быть использовано на фабриках окомкования черной и цветной металлургии, а также на предприятиях.химической промышленности.

Целью изобретения является снижение энергоемкости производства и пе- . реработки окатьпяей.

Необходимость совместного измельчения полимера с носителем вытекает из невозможности тонкого измельчения собственно полимера, так как вследствие интенсивного вьр- еления теплоты полимер деструктируется и теряет свои свойства. Присутствие минерального носителя обеспечивает поглощение тепла, а частички носителя выступают в качестве измельчающей среды с более мягким характером разрушения полимера. Поэтому, исходная 1фупность минерального носителя играет важную роль.

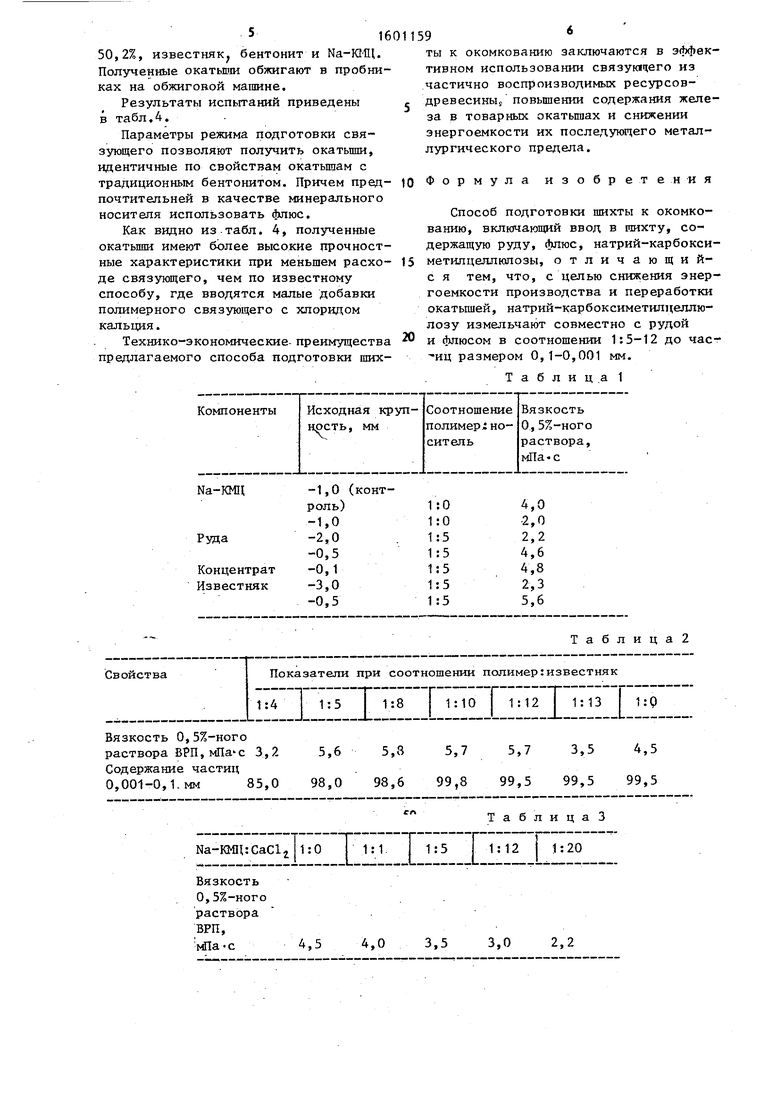

; Для определения влияния исходной крупности носителя при соотношении 1:5 измельчают смеси натрий-карбокси- метилцеллюлозы (Na-Ю-Щ) крупностью менее 1 мм с рудой, крупностью 2 мм, 0,5 мм, с концентратом 0,1 мм и известняком, как крупностью 3 мм, так и крупностью 0,5 мм. Для облегчения опытов используют отсев на соответствующих ситах, поэтому крупность указа- на по верхнему пределу. Полученные смеси суспендируют и определяют в них вязкость.

сл

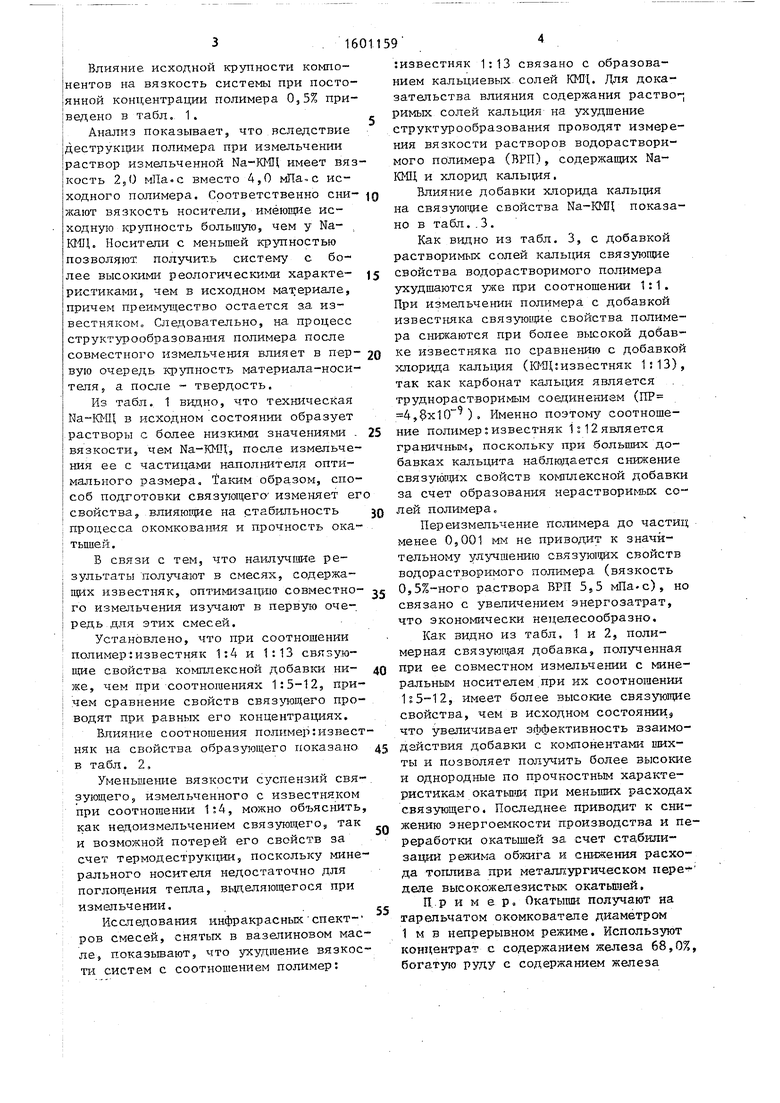

Влияние, исходной крупности компонентов на вязкость системы при постоянной концентрации полимера 0,5% приведено в табл, 1.

Анализ показывает, что вследствие деструк1щи полимера при измельчении раствор измельченной Na-КМЦ имеет вязкость 2,0 мПа.с вместо 4,0 мПа-с исходного полимера. Соответственно сни- жают вязкость носители, имеющие исходную крупность большую, чем у Na- , ШЩ, Носители с меньшей крупностью позволяют, получить систему с более высокими реологическими характе- ристикат-ш, чем в исходном материале, причем преимущество остается з.а известняком. Следовательно, на процесс структурообразования полимера после совместного измельчения влияет в пер- вую очередь крупность материала-носителя 5 а после - твердость,

Из табл, 1 видно, что техническая в исходном состоянии образует растворы с более низкими значениями , вязкости, чем Na-ТФЩ, после измельчения ее с частицами наполнителя оптимального размера. Таким образом, способ подготовки связующего изменяет ег свойства, влияющие на стабильность процесса окомковаютя и прочность окатышей .

В связи с тем, что наилучшие результаты получают в смесях, содержащих известняк, оптимизацию совместно- го измельчения изучают в первую очередь для этих смесей.

Установлено, что при соотношении полимер известняк 1:4 и 1:13 связующие свойства комплексной добавки ни- 5ке, чем при соотношениях 1:5-12, причем сравнение свойств связующего проводят при равных его концентраи;иях.

Влияние соотношения полимер:известняк на свойства образующего показано в табл. 2,

Уменьшение вязкости суспензий связующего, измельченного с известняком при соотношении 1:4, можно объяснить как недоизмельчением связующего, так и возможной потерей его свойств за счет термодеструкции, поскольку минерального носителя недостаточно для поглощения тепла, вьщеляющегося при измельчении. . .

Исследования инфракрасныхспектров смесей, снятых в вазелиновом масле, показьшают, что ухудшение вязкос п-1 систем с соотношением полимер:

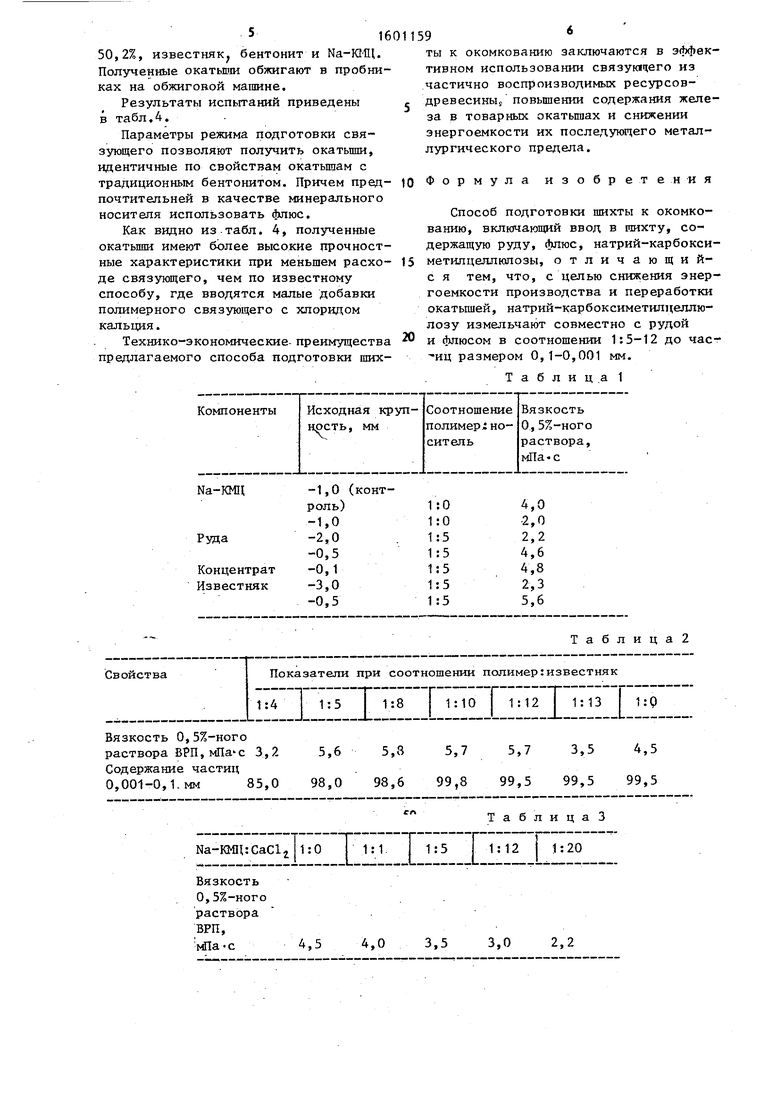

:известняк 1:13 связано с образованием кальциевых, солей KMJ b Для доказательства влияния содержания раство- римых солей кальция на ухудшение структурообразования проводят измерения вязкости растворов водорастворимого полимера (ВРП), содержащих Ма- КМЦ и хлорид кальция.

Влияние добавки хлорида калыщя на связуюпще свойства Na-КМЦ показано в табл. . 3 .

Как видно из табл. 3, с добавкой растворимьк солей кальция связующие свойства водорастворимого полимера ухудшаются уже при соотношении 1:1. При измельчении полимера с добавкой известняка связующие свойства полимера снижаются при более высокой добавке известняка по сравнению с добавкой хлорида кальция (ЮЩ:известняк 1:13), так как карбонат кальция является . , труднорастворимым соединением (ПР , 4,). Именно поэтому соотношение полимер:известняк Is 12 является граничным, поскольку при больших добавках кальцита наблюдается снижение связуюпщх свойств комплексной добавки за счет образования нерастворимых солей полимера.

Переизмельчение полимера до частиц менее 0,001 мм не приводит к значительному улучшению связуютчйх свойств водорастворимого полимера (вязкость 0,5%-ного раствора ВРП 5,5 мПа-с), но связано с увеличением энергозатрат, что экономически нецелесообразно.

Как видно из табл, 1 и 2, полимерная связую1чая добавка, полученная при ее совместном измельчении с минеральным носителем.при их соотношении 1 г5-12, имеет более высокие связующие свойства, чем в исходном состоянии,, что увеличивает эффективность взаимо- дзйствия добавки с компонентами шихты и позволяет получить более высокие и однородные по прочностным характеристикам окатьши при меньших расходах связзпощего. Последнее приводит к снижению энергоемкости производства и переработки окатышей за счет стабилизации режима обжига и снижения расхода топлива при металп:ургическом переделе высокожелезистьк окатьшюй,

П.р и м е р Окатыши получают на тарельчатом окомковатале диаметром 1 м в непрерывном режиме. Используют концентрат с содержанием железа 68,0% богатую руду с содержанием железа

516

50,2%, известняк, бентонит и Na-KI-Щ. Полученные окатьшш обжигают в пробниках на обжигокой машине.

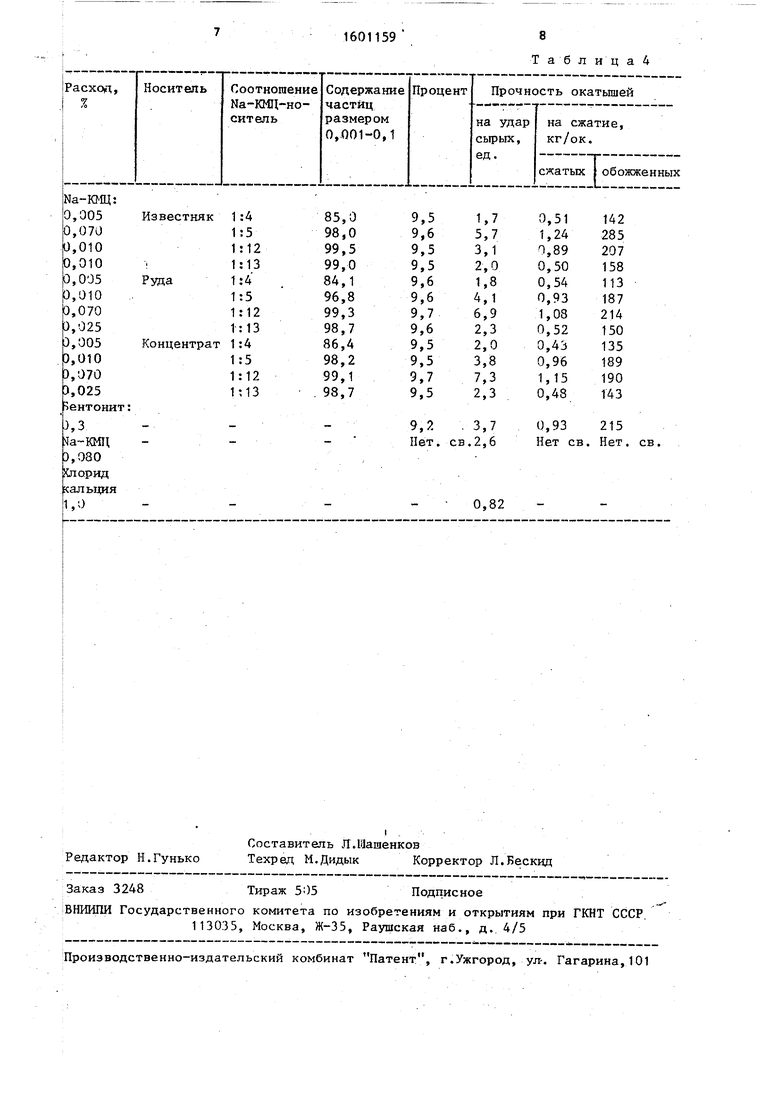

Результаты испытаний приведены в табл,4.

Параметры режима подготовки связующего позволяют получить окатьшш, идентичные по свойствам окатьщам с традиционным бентонитом. Причем предпочтительней в качестве минерального носителя использовать флюс.

Как видно из табл. 4, полученные окатыши имеют более высокие прочностные характеристики при меньшем расходе связующего, чем по известному способу, где вводятся малые добавки полимерного связующего с хлоридом кальция.

Технико-экономические- преимущества предлагаемого способа подготовки ших

1

59

ты к окомкованию заключаются в тивном использовании связукяцего из частично воспроизводимых ресурсов- древесиныа повышении содержания железа в товарных окатьш1ах и снижении энергоемкости их последующего металлургического предела.

10 Формула изобретения

Способ подготовки шихты к окомкованию, включающий ввод в гаихту, содержащую руду, флюс, натрий-карбокси- метипцеллюпозы, отличающий- с я тем, что, с целью снижения энергоемкости производства и переработки окатьш1ей, натрий-карбоксиметилцеллю- лозу измельчают совместно с рудой и флюсом в соотношении 1:5-12 до час- иц размером О,1-0,001 мм.

Т а б л и ц .а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| Шихта для получения окатышей | 1984 |

|

SU1198128A1 |

| Способ получения железорудных окатышей | 1986 |

|

SU1325097A1 |

| Шихта для получения окатышей | 1985 |

|

SU1320250A1 |

| Способ получения безобжиговых окатышей | 1985 |

|

SU1276676A1 |

| СПОСОБ ОКУСКОВАНИЯ МЕЛКОДИСПЕРСНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА С ИСПОЛЬЗОВАНИЕМ ОРГАНИЧЕСКОГО СВЯЗУЮЩЕГО | 2005 |

|

RU2272848C1 |

| Способ производства кусковых материалов | 1984 |

|

SU1194900A1 |

| Способ подготовки шихты к обжигу | 1984 |

|

SU1188216A1 |

| Шихта для изготовления безобжиговых окатышей | 1985 |

|

SU1280037A1 |

| Способ окускования фосфатного сырья | 1984 |

|

SU1234357A1 |

Изобретение касается окускования дисперсных материалов, преимущественно рудных, и может быть использовано на фабриках окомкования черной и цветной металлургии, а также на предприятиях химической промышленности. Целью изобретения является снижение энергоемкости производства и переработки окатышей. При подготовке шихты к окомкованию производят совместное измельчение натрийкарбоксиметилцеллюлозы с минеральным носителем (рудой, флюсом) в соотношении 1:5-12 до частиц размером 0,0-0,001 мм. При этом появляется возможность более тонкого измельчения полимера без интенсивного выделения теплоты и потери связующих свойств вследствие деструкции. 4 табл.

Компоненты

Исходная крупность, мм

Na-KMH -1,0 (контроль)1:0 4,0 -1,01:0 2,0

Руца -2,0 .1:5 2,2

-0,51:5 4,6

Концентрат -0,11:5 4,8

Известняк -3,01:5 2,3

-0,51:5 5,6

Таблица2 СвойстваПоказатели при соотношении полимер:известняк

1:4 1 1:5 Т Г:8 1:10 | 1:12 Т 1: 13 Гпр

Вязкость О,5%-ного

раствора ВРП, мПа с 3,2 5,6 5,85,7 5,7 3,5 4,5

Содержание частиц.

0,001-0,1.мм 85,0 98,0 98,699,8 99,5 99,5 99,5

ТаблицаЗ

Na-ia l:CaClj|l:0 1:1.1:5 1:12 1:20

Вязкость

О,5%-ного ..

раствора .

ВРП,

мПа-с 4,5 4,03,5 3,0 2,2

Соотношение полимер;носит ель

Таблиц а 4

| Шихта для производства агломерата или окатышей | 1976 |

|

SU662021A3 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-10-23—Публикация

1988-04-29—Подача