Изобретение относится к области машиностроения и может быть использовано в качестве комбинированной обработки при восстановлении деталей машин гальванопокрытиями.

Известен способ нанесения покрытия комбинированным методом, заключающийся в предварительной механической обработке изделия, а затем нанесении гальванического покрытия с одновременной обработкой его в процессе осаждения [1].

Однако данный способ не позволяет восстанавливать изношенные детали без предварительной механической обработки.

Задачей изобретения является снижение трудоемкости и себестоимости технологического процесса за счет устранения механической обработки перед гальвано-механическим восстановлением.

Это достигается тем, что в способе, включающем одновременную механическую обработку покрытия в процессе его осаждения, процесс восстановления размеров поверхности детали проводят со скоростью 0,1-1,2 мкм/мин, а механическую обработку осуществляют при давлении инструмента на поверхность детали, увеличенном на 10% относительно рабочего, до устранения погрешности формы, затем давление уменьшают на 10% относительно рабочего до получения покрытия необходимой толщины.

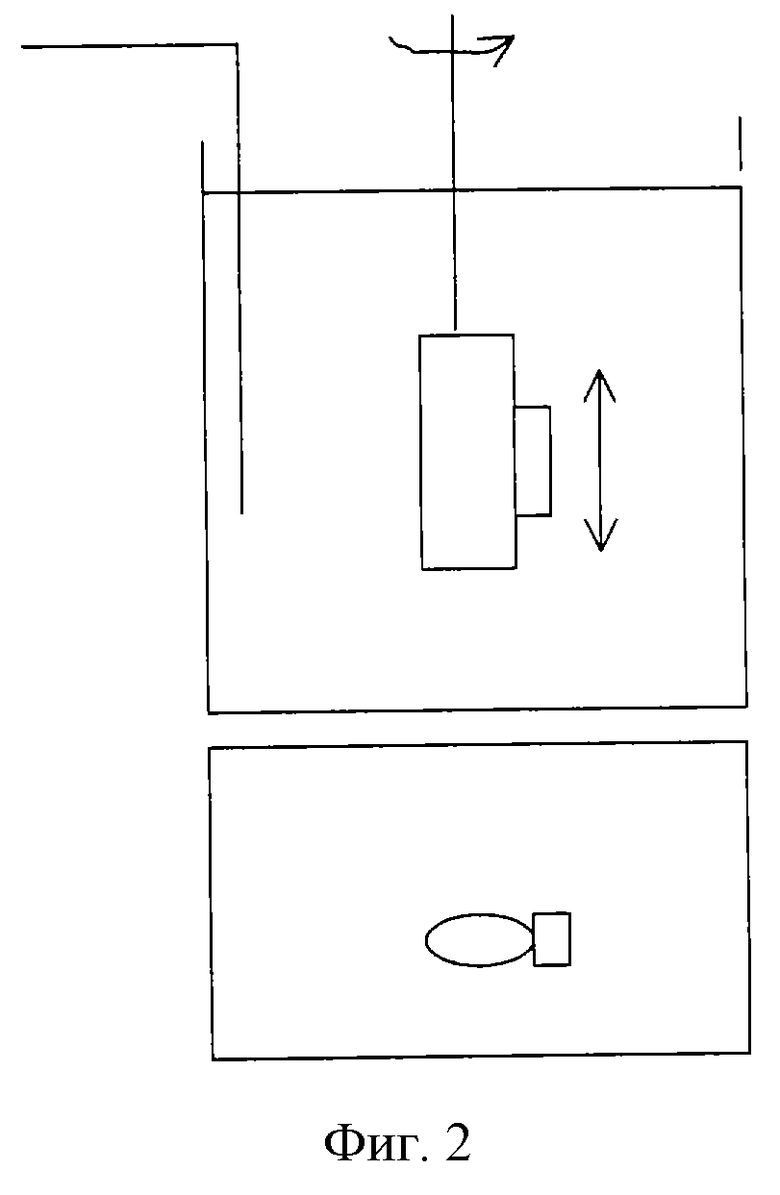

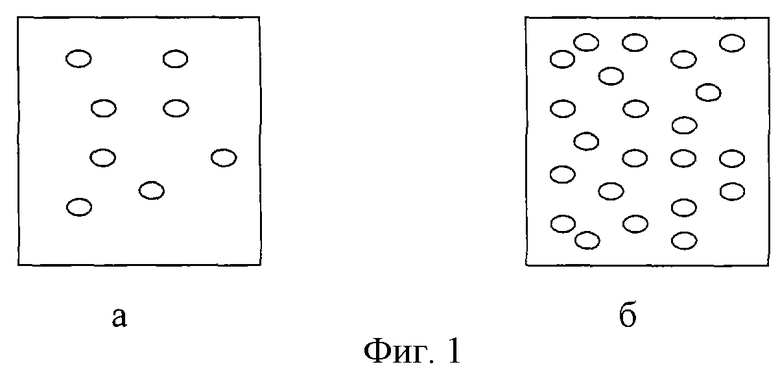

Сущность изобретения поясняется фиг. 1 и 2, где на фиг.1 показаны качественные диаграммы, поясняющие разность скоростей осаждения покрытия на участках с различными давлениями инструмента на поверхность детали. На фиг.2 показана схема установки детали.

Способ осуществляется следующим образом.

Предварительно деталь выверяют в центрах установки, определяют поверхность, имеющую наименьший износ, и устанавливают относительно нее рабочее давление инструмента. Значение давления инструмента выбирают из составленных таблиц в зависимости от типа наносимого покрытия. Затем увеличивают давление инструмента на рабочую поверхность на 10% по сравнению с исходным таким образом, чтобы нижняя граница скорости восстановления была близка к нулю, а верхняя граница определяется износом детали. После этого определяют время, необходимое для выравнивания дефекта детали. Время определяют по разработанным номограммам в зависимости от абсолютной величины износа детали и типа наносимого покрытия. Затем на деталь и анод подают рабочее напряжение, придают рабочее движение детали и инструменту и осуществляют процесс восстановления детали на установленных режимах в течение расчетного времени. По его истечении корректируют давление инструмента на 10% в сторону уменьшения и далее ведут процесс восстановления до получения на поверхности детали покрытия необходимой толщины. Время нанесения покрытий необходимой толщины определяется по специально разработанным таблицам в зависимости от типа наносимого покрытия. Данный способ позволяет гарантированно наносить хромовые, железные, медные и никелевые покрытия. Предполагается, что способ позволяет наносить и другие гальванические покрытия, однако на практике это пока не проверялось.

В местах дефекта профиля детали (повышенный износ) (фиг.1а) сила прижима инструмента на деталь уменьшается по сравнению с исходно установленной. В связи с уменьшением силы прижима инструмента происходит уменьшение переноса частиц инструмента на поверхность детали, что, в свою очередь, повышает площадь возможного роста кристаллов и приводит к увеличению скорости осаждения покрытия и, как следствие, местное увеличение толщины покрытия.

Увеличение силы прижима инструмента к поверхности детали ведет к увеличению переноса частиц инструмента на поверхность детали (фиг.1б), что, в свою очередь, снижает площадь возможного роста кристаллов покрытия и приводит к уменьшению скорости осаждения покрытия и, как следствие, местное уменьшение толщины покрытия.

Конкретный пример выполнения способа.

Необходимо восстановить деталь ⊘80,00 мм.

Предварительные промеры во взаимно перпендикулярном направлении дали следующие результаты: ⊘79,91 мм; ⊘79,96 мм. Эллипсность детали составляет 0,05 мм. Рассчитываем время восстановления формы детали 50-85 мин (устранение эллипсности). Затем рассчитываем время восстановления размера детали до заданного 30-60 мин (равномерное нанесение покрытия толщиной 0,04 мм). Устанавливаем деталь в установку. Проводим декапирование детали. После этого подводим инструмент к детали и даем рабочее давление на инструмент, увеличенное до 10%, относительно расчетного и придаем рабочее движение детали и инструменту. Проводим обработку в течение времени 50-85 мин. По истечении этого времени уменьшаем рабочее давление инструмента на 10% и продолжаем восстановление в течение времени 30-60 мин. Таким образом, получаем деталь с устраненным дефектом формы поверхности (эллипсности) и диаметром 80,00 мм.

В полученных покрытиях проводились исследования физико-механических свойств, которые выявили наличие сжимающих остаточных напряжений и микротвердость 10000-12000 МПа, что не уступает стандартному электролитическому хрому.

Предлагаемый способ отличается от известных тем, что выравнивание дефектов пространственного отклонения формы поверхности детали при ее восстановлении нанесением покрытия происходит с различными скоростями в зависимости от степени износа каждой конкретной поверхности.

Источники информации

1. SU 875888 A, C 25 D 5/22. Способ хромирования / Л.Я. Богорад и др. Опубл. 07.09.1983, 5 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЛЬВАНО-МЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2333298C2 |

| СПОСОБ ГАЛЬВАНОМЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296821C1 |

| СПОСОБ ГАЛЬВАНО-МЕХАНИЧЕСКОГО ХРОМИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2009 |

|

RU2400571C1 |

| Способ гальванического восстановления изделий | 1989 |

|

SU1730206A1 |

| СПОСОБ НАНЕСЕНИЯ ДВУХСЛОЙНЫХ ПОКРЫТИЙ | 2010 |

|

RU2463391C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВИНТОВОЙ ПОВЕРХНОСТИ | 1989 |

|

RU2023061C1 |

| Способ гальваноконтактного восстановления металлических деталей и инструмент для выглаживания и раскатки слоев гальванического покрытия | 2021 |

|

RU2778809C1 |

| СПОСОБ ХРОМИРОВАНИЯ | 2002 |

|

RU2215830C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2002 |

|

RU2228972C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

Изобретение относится к области машиностроения и может быть использовано в качестве комбинированной обработки при восстановлении деталей машин гальванопокрытиями. Способ включает одновременную механическую обработку покрытия в процессе его осаждения. При этом процесс восстановления размеров поверхности детали проводят со скоростью 0,1-1,2 мкм/мин, а механическую обработку осуществляют при давлении инструмента на поверхность детали, увеличенном на 10% относительно рабочего, до устранения погрешности формы, затем давление уменьшают на 10% относительно рабочего до получения покрытия необходимой толщины. Технический результат: снижение трудоемкости и себестоимости процесса за счет устранения механической обработки перед гальвано-механическим восстановлением. 2 ил.

Способ гальвано-механического восстановления токопроводящих деталей, включающий одновременную механическую обработку покрытия в процессе его осаждения, отличающийся тем, что процесс восстановления размеров поверхности детали проводят со скоростью 0,1-1,2 мкм/мин, а механическую обработку осуществляют при давлении инструмента на поверхность детали, увеличенном на 10% относительно рабочего, до устранения погрешности формы, затем давление уменьшают на 10% относительно рабочего до получения покрытия необходимой толщины.

| Способ хромирования | 1978 |

|

SU875888A1 |

| RU 96103042 А, 27.04.1998 | |||

| Устройство для формирования сигнала шумопонижения аппарата фотографической записи звука | 1985 |

|

SU1269194A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "КОТЛЕТЫ ОБЖАРЕННЫЕ В ЧИЛИЙСКОМ СОУСЕ" | 2012 |

|

RU2507948C1 |

Авторы

Даты

2004-02-27—Публикация

2002-01-23—Подача