Изобретение относится к гальванической обработке материалов и может быть использовано в машиностроительной и авиационной отраслях промышленности при ремонте, повышении ресурса и изготовлении машин, рабочие органы которых имеют винтовую поверхность (шнеки, червяки, винтовые насосы, роторы винтовых компрессоров и т.п.).

Известен способ нанесения гальванопокрытий на кольца и полые цилиндрические детали, включающий контактирование покрываемых деталей с электролитом, детали предварительно надевают свободным нанизыванием на вал-токопровод, который в процессе осаждения вращают, при этом процесс ведут при неполном погружении деталей в электролит за счет расположения вала-токопровода над уровнем электролита.

Недостатками этого способа являются: невозможность нанесения переменной по поверхности детали толщины покрытия: невозможность нанесения покрытия на винтовые поверхности (способ предназначен лишь для поверхностей колец и полых цилиндров); возможность проскальзывания детали относительно вала-токопровода, что обуславливает неравномерность толщины покрытия.

Наиболее близким к предлагаемому является способ нанесения гальванопокрытия, включающий неполное заглубление детали в электролит, начало процесса осаждения при касании поверхности изделия электролита и последующее погружение изделия до определенного уровня, что обеспечивает нанесение покрытия с постепенно уменьшающейся толщиной покрытия к концам изделия.

Недостатками данного способа являются невозможность нанесения переменной толщины покрытия по наружной поверхности детали, э следовательно, неудовлетворительная точность воспроизведения винтовой поверхности, так как деталь изнасл

С

vj со

о

КЗ о

ON

чально погружена в электролит на определенную глубину.

Цель изобретения - повышение точности воспроизведения винтовой поверхности.

Поставленная цель достигается тем, что согласно способу гальванического восстановления изделий преимущественно с винтовой поверхностью, включающему осаждение покрытия при погружении изде- лия в электролит с постоянной скоростью до глубины, равной высоте участка погружения, глубину погружения выбирают равной высоте витка винтовой поверхности h, погружение осуществляют со скоростью, оп- ределяемой по формуле

рости заглубления толщина осаждаемого слоя материала увеличивается линейно по радиусу. Тем самым осуществляется полная компенсация износа винтовой поверхности. Для точного воспроизведения первоначальных размеров винтовой поверхности в каждой ее точке толщина Л осаждаемого слоя материала должна быть равна толщине U изношенного слоя

0)

Для деталей типа тел вращения толщина изношенного слоя увеличивается от центра к периферии детали, т.е. имеет место прямая пропорциональность

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ВИНТОВОЙ ПОВЕРХНОСТИ | 1989 |

|

RU2023061C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ И СПОСОБ ПОЛУЧЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ДЕТАЛЯХ | 2002 |

|

RU2231581C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ | 2006 |

|

RU2355825C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1999 |

|

RU2154695C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ПОСРЕДСТВОМ ЭЛЕКТРОЛИТИЧЕСКОГО НАТИРАНИЯ | 2005 |

|

RU2292410C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 1995 |

|

RU2078856C1 |

| Способ электроосаждения покрытий | 1988 |

|

SU1544844A1 |

| СПОСОБ ГАЛЬВАНО-МЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2333298C2 |

| СПОСОБ МИКРОПЛАЗМЕННОГО ОКСИДИРОВАНИЯ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2124588C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ | 2007 |

|

RU2352692C1 |

V

Vc

загл

/3 LLax

где Voc скорость гальванического осаждения частиц металла, мм/ч;

Умакс - максимальная величина линейного износа винтовой поверхности, мм;

ft- относительная доля смоченной по- верхности детали, при этом в процессе погружения изделие вращают вокруг собственной оси.

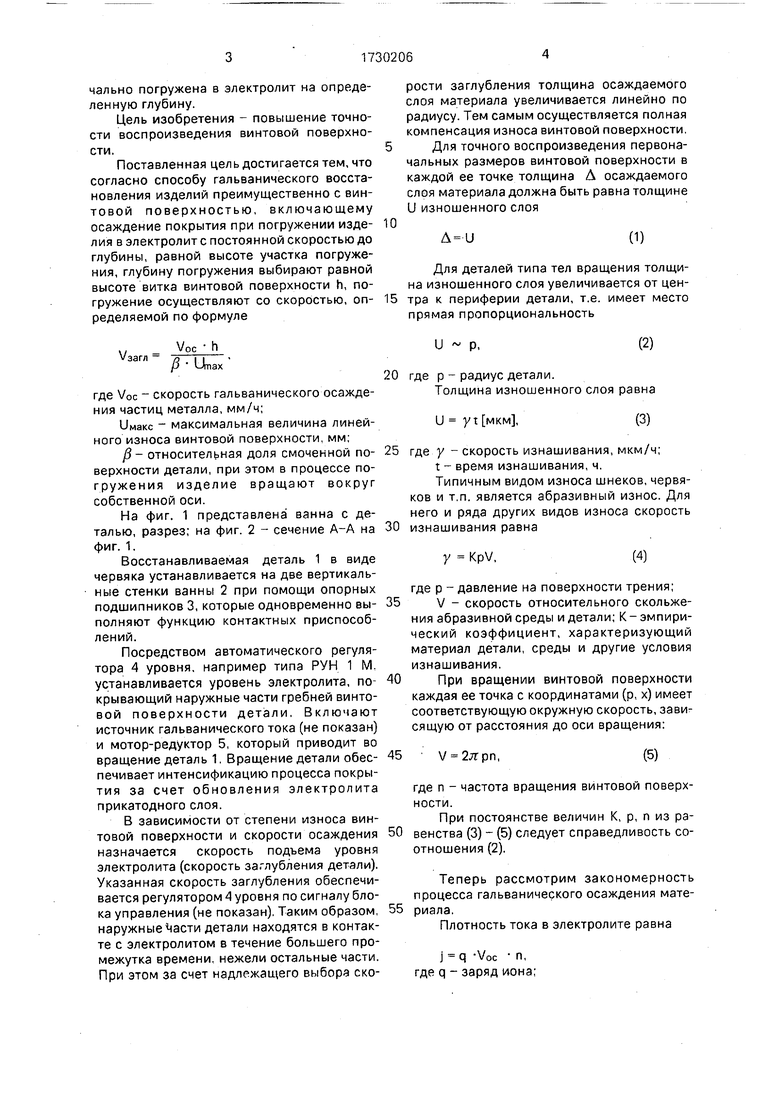

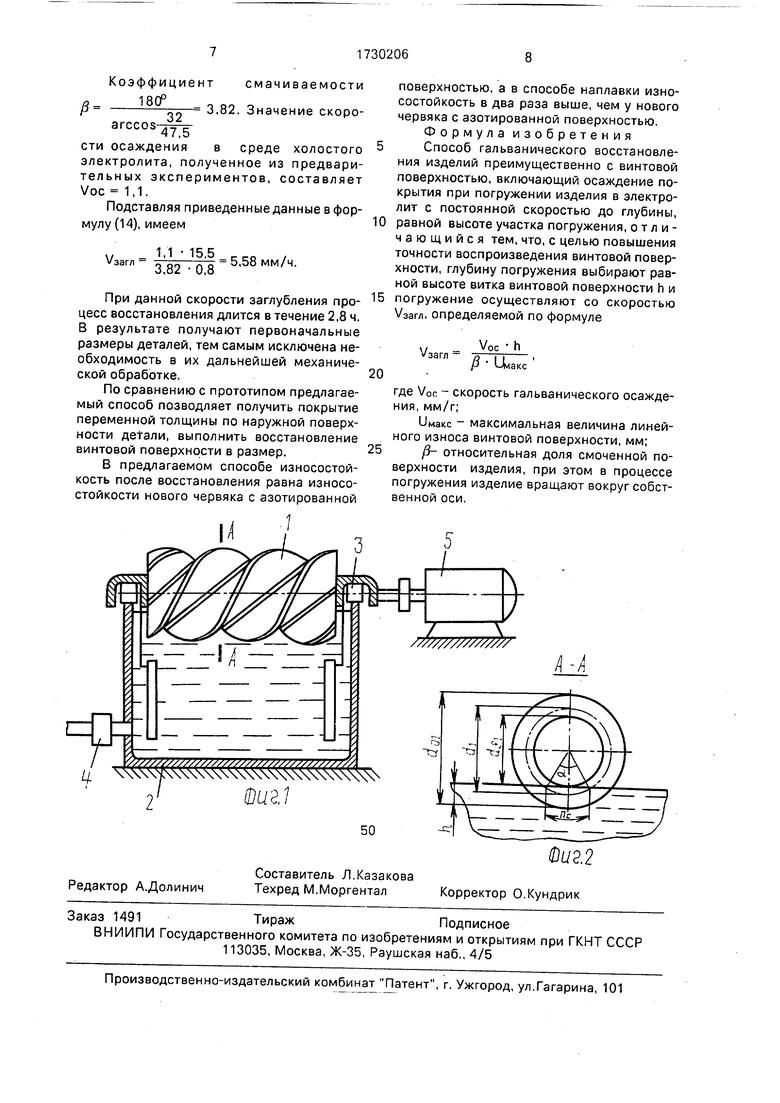

На фиг. 1 представлена ванна с деталью, разрез; на фиг. 2 - сечение А-А на фиг. 1.

Восстанавливаемая деталь 1 в виде червяка устанавливается на две вертикальные стенки ванны 2 при помощи опорных подшипников 3, которые одновременно вы- полняют функцию контактных приспособлений.

Посредством автоматического регулятора 4 уровня, например типа РУН 1 М. устанавливается уровень электролита, по- крывающий наружные части гребней винтовой поверхности детали, Включают источник гальванического тока (не показан) и мотор-редуктор 5, который приводит во вращение деталь 1, Вращение детали обес- печивает интенсификацию процесса покрытия за счет обновления электролита прикатодного слоя.

В зависимости от степени износа винтовой поверхности и скорости осаждения назначается скорость подъема уровня электролита (скорость заглубления детали). Указанная скорость заглубления обеспечивается регулятором 4 уровня по сигналу блока управления (не показан). Таким образом. наружные асти детали находятся в контакте с электролитом в течение большего промежутка времени, нежели остальные части. При этом за счет надлежащего выбора скоU

(2)

20

где р - радиус детали.

Толщина изношенного слоя равна

U у г мкм,

(3)

где у - скорость изнашивания, мкм/ч;

t - время изнашивания, ч.

Типичным видом износа шнеков, червяков и т.п. является абразивный износ. Для него и ряда других видов износа скорость изнашивания равна

У KpV,

(4)

где р - давление на поверхности трения;

V - скорость относительного скольжения абразивной среды и детали; К - эмпирический коэффициент, характеризующий материал детали, среды и другие условия изнашивания.

При вращении винтовой поверхности каждая ее точка с координатами (р, х) имеет соответствующую окружную скорость, зависящую от расстояния до оси вращения:

/ 2ярп,

(5)

где п - частота вращения винтовой поверхности.

При постоянстве величин К, р, п из равенства (3) - (5) следует справедливость соотношения (2).

Теперь рассмотрим закономерность процесса гальванического осаждения материала.

Плотность тока в электролите равна

j q Voc n, где q - заряд иона;

Voc - средняя скорость осаждения частиц материала (упорядоченного движения ионов); п - концентрация ионов в растворе.

Отсюда при постоянстве величин q. n. j получим

Максимальная толщина осаждаемого слоя материала при неизменной величине V0e равна

Amax Voc toe,(7)

где toe Длительность операции гальванического осаждения,

Для определения скорости осаждения следует предварительно провести 1--2 опыта по восстановлению детали. При этом вовсе не обязательно производить полное восстановление детали. Достаточно определить величину Лосэждяемого слоя материала за любой промежуток времени t и

расчитать V0c -. Полученная величина Voc

приемлема при восстановлении деталей любых габаритов, изготовленных из данного материала и при данных параметрах процесса гальванического осаждения (плотности тока, состава электролита).

Потребное время заглубления (затопления) т,загл должно быть равно длительности операции гальванического осаждения

1загл tofc.

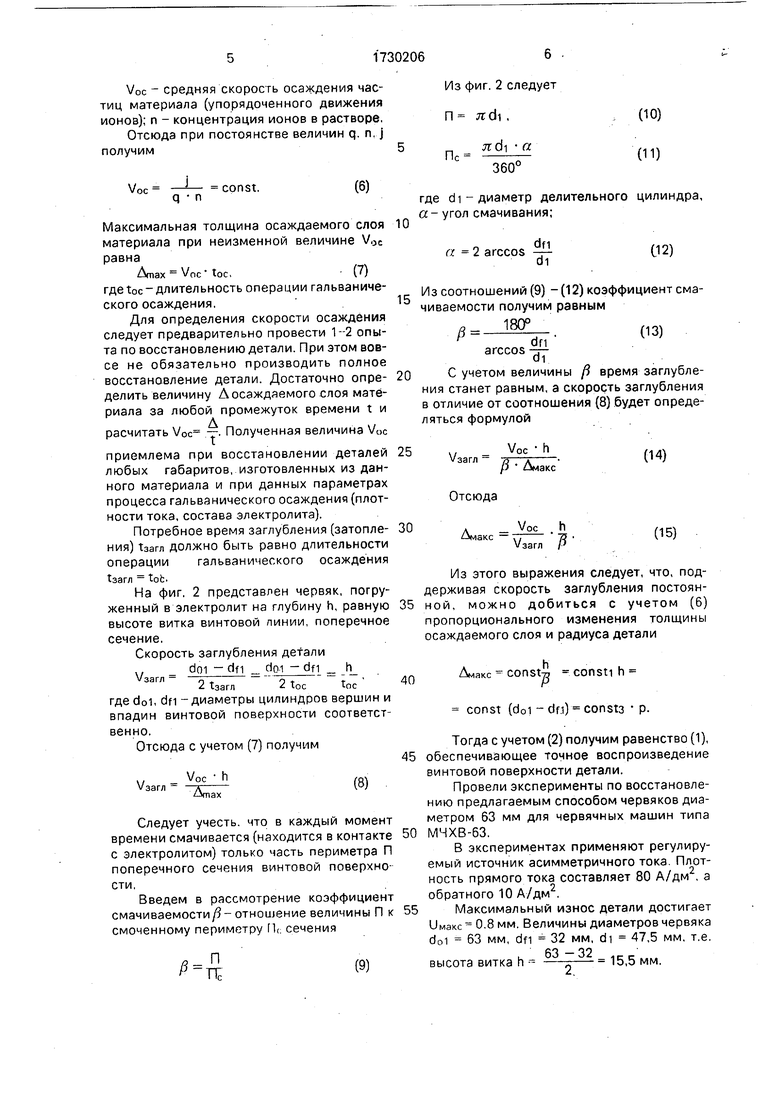

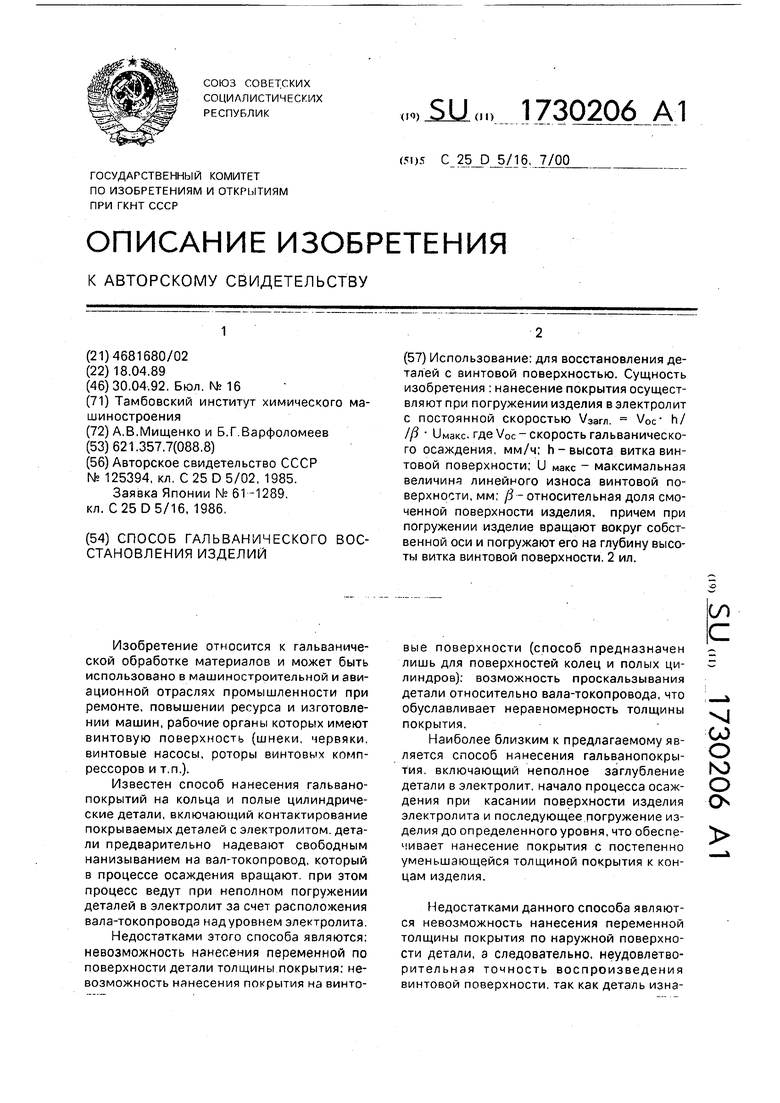

На фиг, 2 представлен червяк, погруженный в электролит на глубину h, равную высоте витка винтовой линии, поперечное сечение.

Скорость заглубления детали

dm - dfi dm - dfi h

toe

V3

2 taarn2 toe

где doi, dfi - диаметры цилиндров вершин и впадин винтовой поверхности соответственно.

Отсюда с учетом (7) получим

V

загл

Следует учесть, что в каждый момент времени смачивается (находится в контакте с электролитом) только часть периметра П поперечного сечения винтовой поверхности,

Введем в рассмотрение коэффициент смачиваемости/9- отношение величины П к смоченному периметру П( сечения

в- П

Р-тгг.

Из фиг. 2 следует П л& , jrdi а

Пс

360°

10

где di - диаметр делительного цилиндра, а- угол смачивания;

а 2 arccos

±1

di

(12)

Из соотношений (9) -(12) коэффициент смачиваемости получим равным

18QP

/ arccos

dn di

(13)

С учетом величины / время заглубления станет равным, а скорость заглубления в отличие от соотношения (8) будет определяться формулой

V3

V,

ос

экс

(14)

Отсюда

Амакс -

Voc

V

загл

V

(15)

Из этого выражения следует, что, поддерживая скорость заглубления постоянной, можно добиться с учетом (6) пропорционального изменения толщины осаждаемого слоя и радиуса детали

QДмакс COnstTj Const h

const (doi - dn) consts p.

Тогда с учетом (2) получим равенство (1), 45 обеспечивающее точное воспроизведение винтовой поверхности детали.

Провели эксперименты по восстановлению предлагаемым способом червяков диаметром 63 мм для червячных машин типа 50 МЧХВ-63.

В экспериментах применяют регулируемый источник асимметричного тока Плотность прямого тока составляет 80 А/дм2, а обратного 10 А/дм2.

55 Максимальный износ детали достигает U макс 0.8 мм. Величины диаметров червяка doi 63 мм, dfi 32 мм, di 47,5 мм, т.е.

со оо

высота витка h - г 15,5 мм.

ft

Коэффициент 180°

смачиваемости

arccos32

3,82. Значение скоро47,5

сти осаждения в среде холостого электролита, полученное из предварительных экспериментов, составляет Voc 1,1.

Подставляя приведенные данные в формулу (14), имеем

1,1 15,5 3,82 0,8

5,58 мм/ч.

При данной скорости заглубления процесс восстановления длится в течение 2,8 ч, В результате получают первоначальные размеры деталей, тем самым исключена необходимость в их дальнейшей механической обработке.

По сравнению с прототипом предлагаемый способ позводляет получить покрытие переменной толщины по наружной поверхности детали, выполнить восстановление винтовой поверхности в размер.

В предлагаемом способе износостойкость после восстановления равна износостойкости нового червяка с азотированной

//XXXXXJ

// от

г I

Составитель Л.Казакова Редактор А.ДолиничТехред М.МоргенталКорректор О.Кундрик

Заказ 1491ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

0

5

поверхностью, а в способе наплавки износостойкость в два раза выше, чем у нового червяка с азотированной поверхностью. Формула изобретения Способ гальванического восстановления изделий преимущественно с винтовой поверхностью, включающий осаждение покрытия при погружении изделия в электролит с постоянной скоростью до глубины, равной высоте участка погружения, отличающийся тем, что, с целью повышения точности воспроизведения винтовой поверхности, глубину погружения выбирают равной высоте витка винтовой поверхности h и погружение осуществляют со скоростью Узагл, определяемой по формуле

V,

ос

20

/загл

Р Una

где VQC - скорость гальванического осаждения, мм/г;

Умакс максимальная величина линейного износа винтовой поверхности, мм;

/3- относительная доля смоченной поверхности изделия, при этом в процессе погружения изделие вращают вокруг собственной оси.

®иг.2

| Прибор для измерения средней температуры объектов больших размеров | 1959 |

|

SU125394A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-04-30—Публикация

1989-04-18—Подача