Изобретение относится к гальванической обработке металлов и может быть использовано в машиностроительной и авиационной отраслях промышленности при ремонте, повышении ресурса и изготовлении машин, рабочие органы которых имеют винтовую поверхность (шнеки, червяки, винтовые насосы, роторы винтовых компрессоров и т.п.).

Известен способ, позволяющий регулировать толщину и равномерность гальванопокрытий за счет расположения анодов в рабочей зоне ванны.

Недостатками этого способа являются:

а) неприемлимость для ремонта деталей со сложной поверхностью;

б) повышенная трудоемкость из-за наличия дополнительных операций по установке анодов;

В качестве прототипа принят способ гальванического восстановления, который, однако, имеет следующие недостатки:

а) недостаточная точность воспроизведения восстанавливаемой поверхности сложнопрофильных деталей (например, с винтовой поверхностью);

б) невозможность получения переменной толщины покрытия, изменяющейся по заданному закону;

в) низкая производительность восстановления.

Целью изобретения является устранение указанных недостатков, т.е. повышение точности воспроизведения винтовой поверхности, производительности и экономичности процесса.

Поставленная цель достигается тем, что в способе гальванического восстановления винтовой поверхности, включающем подачу электролита к этой поверхности, согласно изобретению, собирают рабочую пару деталь-корпус, приводя деталь во вращение, а электролит пропускают через радиальный зазор пары посредством вытеснения его вращающейся винтовой поверхностью детали при частоте вращения детали 20-45 об/мин и зазоре 1-4 мм.

При анализе известных технических решений не обнаружены решения, имеющие признаки, сходные с отличительными признаками данного изобретения.

Наличие совокупности существенных признаков позволит повысить точность воспроизведения винтовой поверхности, производительность и экономичность процесса.

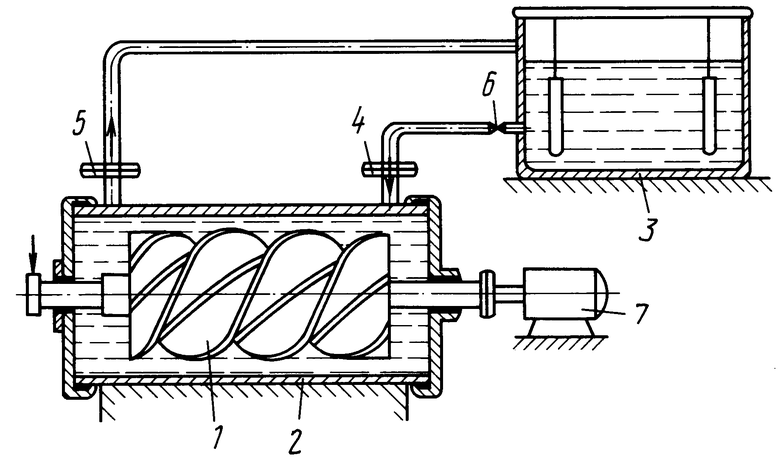

Сущность способа поясняется схемой, представленной на чертеже.

Восстанавливаемая деталь 1 в виде червяка собирается с корпусом 2, образуя рабочую пару, которая, например, функционировала до наступления недопустимо большего износа винтовых поверхностей детали. Гальваническая ванна 3 сообщается трубопроводами с полостью корпуса через приемный 4 и нагнетательный 5 патрубки и кран 6. Для вращения детали предусмотрен мотор-редуктор 7.

Реализуется способ следующим образом.

Включается источник гальванического тока (на чертеже не показан), открывается кран 6 и включается мотор-редуктор 7, сообщая вращение детали 1.

Винтовые поверхности вращающейся детали вытесняют электролит вдоль оси пары через зазор, тем самым обеспечивают циркуляцию электролита из гальванической ванны 3 через кран 6, приемный патрубок 4, зазор пары, нагнетательный патрубок 5 и вновь в ванну 3.

Максимальная скорость потока электролита имеет место на периферии детали. Здесь же будет и наибольшая ступень турбулизации (перемешивания, вихреобразования) электролита из-за наложения двух его потоков 4- винтового и осевого, в зазоре пары.

Таким образом, наиболее интенсивное перемешивание, и, следовательно, наибольшая скорость осаждения будут на периферии детали. В направлении к центру детали скорость потока (скорость обновления электролита) убывает линейно по радиусу. В итоге толщина осаждаемого слоя материала будет увеличиваться от центра к периферии детали.

Это отвечает и характеру изменения толщины изношенного слоя детали: последняя, как будет показано ниже, увеличивается также от центра к периферии.

Для точного воспроизведения первоначальных размеров винтовой поверхности в каждой ее точке толщина Δ осаждаемого слоя материала должна быть равна толщине U изношенного слоя

Δ=U (a)

Известно, что для деталей типа тел вращения толщины U изношенного слоя увеличивается от центра к периферии детали, т.е. имеет место прямая пропорциональность:

U ~ ρ где ρ- радиус детали.

Этой закономерности можно дать следующее теоретическое обоснование.

Толщина изношенного слоя равна

U=γt [ мкм ] , (б) где γ - скорость изнашивания, мкм/ч;

t - время изнашивания, ч.

Типичным видом износа шнеков, червяков и т.п. является абразивный износ. Для него и ряда других видов износа скорость изнашивания

γ=kpv , (г) где Р - давление на поверхность трения,

V - скорость относительного скольжения абразивной среды и детали;

К - эмпирический коэффициент, характеризующий материал детали, среды и другие условия изнашивания.

При вращении винтовой поверхности каждая ее точка с координатами ( ρ,x ) имеет соответствующую окружную скорость, зависящую от расстояния ρ до оси вращения

V=2πρn , (д) где n - частота вращения винтовой поверхности.

При постоянстве величин K, P, n из равенств (в) - (д) следует справедливость соотношения (б).

Теперь обратимся к процессу гальванического осаждения материала.

Принудительное перемешивание электролита способствует непрерывному обновлению его состава и интенсифицирует процесс осаждения материала. Если перемещение электролита выполнить посредством вращения восстанавливаемой детали (например, червяка) в сопрягаемом корпусе, то, как отмечалось ранее, на периферии будет наибольшая степень турбулизации электролита из-за наложения двух его потоков: винтового и осевого в зазоре пары.

Скорость осаждения растет с увеличением степени турбулизации, т.е. с ростом числа Ренольдса (Re):

Voc~ Re =  , где Rг - гидравлический радиус;

, где Rг - гидравлический радиус;

V - скорость потока электролита;

ν - кинематический коэффициент вязкости.

Гидравлический радиус Rг равен отношению площади живого сечения S потока к периметру П:

Rг=

Скорость потока

V =  , где Q - расход электролита.

, где Q - расход электролита.

Соотношение (ж) с учетом (з), (и) и постоянстве коэффициента ν будет иметь вид

Voc~  ~

~  =

=  (d1+δ) где n - частота вращения детали;

(d1+δ) где n - частота вращения детали;

d1 - диаметр делительного цилиндра детали;

δ - зазор пары.

Таким образом, скорость осаждения пропорциональна радиусу детали, т.е. толщина осаждаемого слоя материала будет увеличиваться от центра к периферии детали:

Δ ~ ρ .

Потребное время осаждения

t =  где Vос определяется из опыта.

где Vос определяется из опыта.

С учетом соотношения (б) удовлетворяется равенство (а), обеспечивающее точное восстановление винтовой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гальванического восстановления изделий | 1989 |

|

SU1730206A1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2002 |

|

RU2228972C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2418105C1 |

| СПОСОБ ГАЛЬВАНОМЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296821C1 |

| Устройство для гальванического восстановления изношенных деталей машин | 1986 |

|

SU1371990A1 |

| Устройство для электролитического нанесения покрытий | 1989 |

|

SU1678911A1 |

| Устройство для нанесения гальванических покрытий | 2018 |

|

RU2696805C1 |

| УСТРОЙСТВО ДЛЯ ВНЕВАННОГО ЭЛЕКТРООСАЖДЕНИЯ ПОКРЫТИЙ | 1989 |

|

RU1702721C |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ХОЛОДНЫМ ТВЕРДЫМ ЖЕЛЕЗНЕНИЕМ | 1999 |

|

RU2147629C1 |

| Установка для нанесения композиционных покрытий электронатиранием | 1980 |

|

SU945257A1 |

Использование: восстановление винтовой поверхности деталей машин и механизмов. Сущность изобретения: восстановление ведут путем осаждения металла в протоке электролита при размещении винтовой поверхности в цилиндрическом корпусе-аноде и ее вращение со скоростью 20-45 об/мин при ложэлектродном зазоре 1-4 мм. 1 ил.

СПОСОБ ВОССТАНОВЛЕНИЯ ВИНТОВОЙ ПОВЕРХНОСТИ путем электролитического осаждения металла, преимущественно железа, в протоке электролита при размещении винтовой поверхности в цилиндрическом корпусе-аноде и ее вращении, отличающийся тем, что, с целью повышения точности геометрии восстанавливаемой поверхности за счет линейного распределения металла по радиусу, процесс ведут при межэлектродном зазоре 1 - 4 мм и частоте вращения винтовой поверхности 20 - 45 об/мин.

| Способ хромирования рабочего профиля червячных валов | 1958 |

|

SU116284A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1994-11-15—Публикация

1989-12-14—Подача