Изобретение относится к микроплазменной электрохимической обработке металлических изделий преимущественно из переходных металлов и может быть использовано в машиностроении и других отраслях для повышения износостойкости и коррозионной стойкости изделий.

Изобретение относится к микроплазменной электрохимической обработке металлических изделий преимущественно из переходных металлов и может быть использовано в машиностроении и других отраслях для повышения износостойкости и коррозионный стойкости изделий.

Известен способ микроплазменного оксидирования вентильных металлов и устройство для его осуществления [1]. Способ заключается в том, что оксидирование производят при ступенчатом погружении детали в электролит.

Недостатком этого способа является то, что во время оксидирования микродуговой разряд горит лишь на части поверхности оксидируемой детали. И хотя в конечном итоге удается получить качественное покрытие на всей поверхности, способ является низкопроизводительным, так как процесс сильно растянут по времени.

Устройство для реализации этого способа содержит ванну с электролитом, источник технологического тока и блок управления.

Недостатком этого устройства является то, что источник настолько маломощный, что не только не обеспечивает высокой производительности процесса, но и возможности оксидировать достаточно крупные детали.

Известен принятый за наиболее близкий аналог способ [2], при котором производят предварительную подготовку поверхности детали к оксидированию, а затем наносят покрытие методом МДО. Способ позволяет получить оксидные покрытия с минимальной пористостью, высоким удельным сопротивлением и высокими значениями пробивного напряжения, что дает возможность использовать его в технологии микроэлектротехники.

Однако этот способ является малопроизводительным и не позволяет получать однородные по свойствам и структуре покрытия на деталях сложной конфигурации и относительно больших размеров.

Наиболее близкими аналогом к заявленному является устройство [3], содержащее ванну с электролитом, в которую погружены и одновременно оксидируются две детали, подключенные к разным токоведущим шинам, конденсаторную батарею, состоящую из двух частей, каждая из которых подключена к своей шине, и цепочку электрических вентилей, включенных между шинами. Благодаря вентилям происходит перераспределение между шинами и, следовательно, и между оксидируемыми деталями положительной (анодной) и отрицательной (катодной) составляющих рабочего напряжения.

Основным недостатком устройства является то, что оно не обеспечивает ощутимую разницу свойств покрытий, формируемых одновременно на каждой оксидируемой детали, т.е. не позволяет варьировать свойствами покрытий в широких пределах.

Задачей предлагаемого изобретения является разработка способа нанесения оксидных покрытий на поверхность деталей из алюминия и его сплавов однородных покрытий и структуры, обладающих необходимым набором свойств за минимальное короткое время; создание устройства, позволяющего реализовать этот способ на деталях общепромышленного назначения.

Для решения поставленной задачи процесс нанесения покрытия включает стадию подготовки поверхности к оксидированию. Поверхность электрохимические травится в рабочем электролите, затем покрывается электролитической пленкой, выравнивающей потенциал зажигания микродуги по всей поверхности, предназначенной для оксидирования. Если процесс оксидирования начать, исключив эту стадию, то он развивается неравномерно, начинаясь в местах с неоднородностями структуры и максимальными градиентами электрического поля; электролитическая пленка, пробойный потенциал которой имеет одну и ту же величину, нивелирует этот процесс. После предварительной стадии включается основная. Плотность рабочего тока по всей оксидируемой поверхности выбирают в диапазоне 1-20 кА/м2, а так как микродуга горит равномерно, покрытие получается однородным и наращивается значительно быстрее, чем в номинальном режиме. Вероятность возникновения дуговых пробоев, прожигающих покрытие, при этом значительно меньше, т. к. микродуговой разряд равномерно покрывает всю оксидируемую поверхность.

Далее следует краткая заключительная стадия, на которой благодаря увеличенной катодной составляющей рабочего тока происходит залечивание дефектов, оплавление неоднородностей и окончательное формирование структуры покрытия. Продолжительность предварительной стадии 2 мин, основной 10-15 мин и заключительной 3-5 мин. Таким образом, весь процесс обеспечивается одним устройством и продолжается 20÷30 мин.

Для реализации этого процесса предлагается устройство, содержащее ванну с электролитом, корпус которой соединен с клеммой питающей сети, конденсаторную батарею, состоящую из двух частей, один вывод первой части батареи соединен с другой клеммой питающей сети, а второй вывод этой части через переключатель - с деталью, блок управления и электрический вентиль, при этом, согласно изобретению, оно снабжено формирователем напряжений для электрохимического травления и покрытия деталей электролитической пленкой, соединенным с деталью через переключатель, один вывод второй части конденсаторной батареи соединен через переключатели с одним и другим выводами первой части батареи, а другой вывод второй части батареи соединен через переключатель с деталью, один конец электрического вентиля соединен с одним выводом второй части конденсаторной батареи, а второй конец этого вентиля через переключатель - с другим выводом.

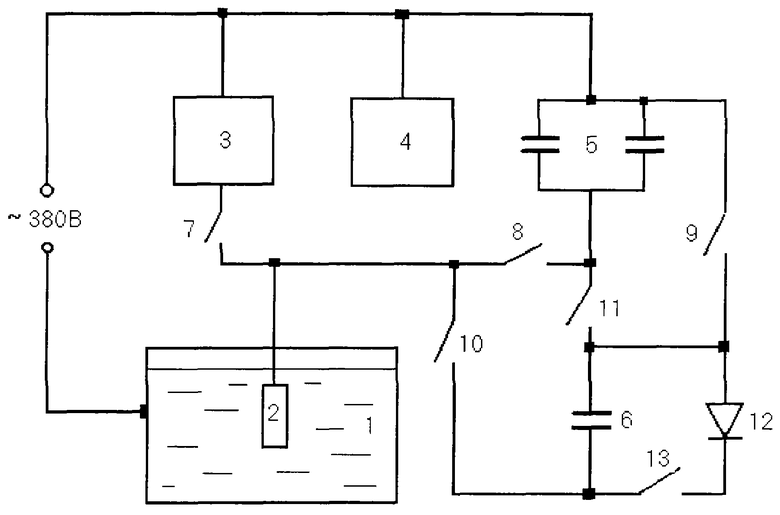

Блок-схема заявленного устройства представлена на чертеже. Устройство включает ванну 1 с электролитом, соединенную с клеммой переменного напряжения в сети 380 В, в которую погружена оксидируемая деталь 2. К другой клемме питающей сети подключен формирователь 3 напряжений электрохимического травления поверхности детали и нанесения электролитической пленки, подготавливающей поверхность детали к оксидированию, блок 4 управления автоматики, конденсаторная батарея, состоящая из двух частей 5 и 6.

Формирователь 3 связан с шиной, подающей напряжения на деталь, через переключатель 7, а на части 5 и 6 конденсаторной батареи - через переключатели 8, 9 и 10. Через переключатели 10 и 11 части 5 и 6 конденсаторной батареи переключаются с параллельного соединения на последовательное. Электрический вентиль 12 соединен одним концом с выводом батареи 6, второй его конец подключен к другому выводу батареи 6 через переключатель 13. Блок 4 управления и автоматики функционально связан по цепям управления со всеми узлами, он задает режимы работы и управляет переключателями.

Устройство работает следующим образом. Формирователь 3 через переключатель 7 подключают к детали в начале процесса. При этом поверхность детали подвергается электрохимическому травлению в рабочем электролите и покрывается тонкой электролитической пленкой.

После того, как подготовка поверхности к оксидированию закончена, формирователь напряжений отключают и подключают к оксидируемой детали 2 обе части конденсаторной батареи 5 и 6. Переключатели 8, 9 и 10 при этом замкнуты, 11 и 13 - разомкнуты. Части 5 и 6 конденсаторной батареи включены параллельно. Требуемый рабочий ток и напряжение на оксидируемой детали регулируют количеством подключенных конденсаторов.

На заключительной стадии процесса части 5 и 6 конденсаторной батареи включают последовательно. При этом переключатели 10 и 11 замкнуты а 8, 9 и 13 - разомкнуты. Переключателем 13 параллельно части 6 батареи подключают электрический вентиль 12, что обеспечивает перераспределение уровня катодной и анодной составляющих рабочего тока, величина которого определяется количеством включенных конденсаторов второй части 6 батареи.

Технический результат реализации предлагаемого способа и устройства состоит в повышении производительности процесса МДО и создании мощного, экономичного и надежного устройства, адаптированного к условиям промышленного производства.

Источники информации

1. RU 2065895 C1, С 25 D 11/04 от 27.08.96.

2. RU 2110611 C1, C 25 D 11/26 от 10.05.98.

3. SU 1624060 А1, C 25 D 11/02 от 30.01.91.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формирования защитных декоративных покрытий на титане | 2022 |

|

RU2803717C1 |

| Устройство для микродугового оксидирования | 2014 |

|

RU2613250C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ МИКРОДУГОВЫМ ОКСИДИРОВАНИЕМ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2008 |

|

RU2413040C2 |

| Способ регулировки силы тока и соотношения анодной и катодной составляющих тока в конденсаторной установке микродугового оксидирования | 2023 |

|

RU2812068C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2001 |

|

RU2181392C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2775987C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2000 |

|

RU2190044C2 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2009 |

|

RU2422560C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2008 |

|

RU2395631C2 |

| Устройство для формирования электрохимическим оксидированием покрытий на вентильных металлах или сплавах | 2019 |

|

RU2722754C1 |

Изобретение относится к области металлургии, конкретно к электрохимической обработке поверхностей переходных металлов и сплавов. Способ включает погружение детали в электролит, подготовку поверхности детали перед подачей напряжения к оксидированию путем электрохимического травления и нанесения электролитической пленки. Процесс ведут при плотностях тока до 20 кА/м2 и завершают подачей напряжения с увеличенной катодной составляющей. Устройство для реализации способа содержит ванну с электролитом, корпус которой соединен с клеммой сети переменного напряжения, формирователь напряжений для электрохимического травления и покрытия деталей пленкой, соединенный с деталью, блок управления, конденсаторную батарею, состоящую из двух частей, соединяемых при помощи переключателей параллельно или последовательно, через которую от второй клеммы сети через переключатель подается напряжение на деталь и электрический вентиль, один конец которого соединен с одним выводом второй части конденсаторной батареи, а второй конец - с другим выводом второй части батареи. Изобретение обеспечивает повышение производительности процесса и высокое качество получаемых покрытий. 2 с.п. ф-лы, 1 ил.

| Устройство для микродугового оксидирования вентильных металлов и их сплавов | 1989 |

|

SU1624060A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ТИТАНЕ И ЕГО СПЛАВАХ | 1997 |

|

RU2110611C1 |

| Устройство для микродугового оксидирования вентильных металлов и их сплавов | 1987 |

|

SU1504292A1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1990 |

|

RU1759041C |

| Способ микродугового оксидирования алюминиевых сплавов | 1990 |

|

SU1775507A1 |

| СПОСОБ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ГРУППЫ ДЕТАЛЕЙ ИЗ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1992 |

|

RU2019582C1 |

| RU 2070947 С1, 27.12.1996. | |||

Авторы

Даты

2004-02-27—Публикация

2002-05-22—Подача