Изобретение относится к переработке термопластичных материалов и может быть использовано в отраслях промышленности, применяющих экструзию.

Известен червячный пресс (экструдер) для переработки термопластичных материалов, содержащий корпус, полый червяк (шнек) с приводом его вращения и формующую головку с мундштуком и коническим дорном, снабженный валом, проходящим через полость червяка и соединенный с приводом вращения дорна, который крепится к шнеку с помощью резьбы, при этом пресс снабжен механизмом осевого перемещения дорна [А.С. №597562, В 29 F 3/00, F 3/04, 15.03.78, Бюл. №10].

Недостатком такого экструдера для переработки термопластичных материалов является его узкая специализация, поскольку регулирование давления и как следствие температуры осуществляется только для данного типа дорна и при переходе на другое сырье необходимо вносить существенные коррективы в работу экструдера. Помимо этого он предназначен только для переработки моносырья, что существенно снижает выпуск новых видов продукции.

Технической задачей изобретения является расширение области применения и технологических возможностей экструдера, снижение затрат на его эксплуатацию, а также расширение ассортимента выпускаемой продукции на данном оборудовании.

Поставленная задача достигается тем, что:

- в экструдере для переработки термопластичных материалов, содержащем корпус, цилиндроконический дорн, формующую головку, полый шнек с резьбой для крепления дорна, новым является то, что полый шнек содержит трубку для подачи начинки и распределитель с каналами, насаженный на нее и контактирующий с торцевой поверхностью шнека, при этом дорн снабжен распределительной системой каналов в цилиндрической и конической частях, диаметр которых уменьшается по ходу движения продукта, причем на поверхности конической части имеются чередующиеся канавки и выступы дугообразной формы, в выступах располагаются выходные отверстия каналов, соединяющих внутреннюю часть дорна с его наружной поверхностью;

- в экструдере для переработки термопластичных материалов, содержащем корпус, цилиндроконический дорн, формующую головку, полый шнек с резьбой для крепления дорна, новым является то, что полый шнек содержит трубку для подачи начинки и распределитель с каналами, насаженный на нее и контактирующий с торцевой поверхности шнека, и имеет в цилиндрической части дорна распределительную систему каналов, диаметр которых уменьшается по ходу движения продукта, при этом зазор между дорном и корпусом в конических частях дорна остается постоянным, а в его цилиндрической части он принимает большее значение;

- в экструдере для переработки термопластичных материалов, содержащем корпус, цилиндроконический дорн, формующую головку, полый шнек с резьбой для крепления дорна, новым является то, что полый шнек содержит трубку для подачи начинки и распределитель с каналами, насаженный на нее и контактирующий с торцевой поверхности шнека, при этом дорн снабжен мелкой винтовой нарезкой на наружной цилиндрической поверхности, причем винтовая нарезка может быть как правосторонней, так и левосторонней;

- в экструдере для переработки термопластичных материалов, содержащем корпус, цилиндроконический дорн, формующую головку, полый шнек с резьбой для крепления дорна, новым является то, что полый шнек содержит трубку для подачи начинки и распределитель с каналами, насаженный на нее и контактирующий с торцевой поверхности шнека, при этом цилиндрическая часть дорна изготовлена в виде многогранника с эксцентриситетом.

Технический результат представленной конструкции заключается в получении на основе одного экструдера широкопрофильного оборудования, в котором путем оперативной замены одного варианта конструкции дорна на другой можно существенно расширяется диапазон применения предложенного экструдера для переработки термопластичных материалов с различными реологическими свойствами, в которых в одних случаях требуется обогатить перерабатываемое сырье биологически активными добавками в пищевой промышленности или стабилизаторами в химической промышленности, а в других требуется стабилизировать давление и температуру в предматричной зоне экструдера или, наоборот, осуществлять процесс экструзии в жестком режиме с увеличением сдвиговых воздействий на расплав продукта при повышенных температурах и давлениях.

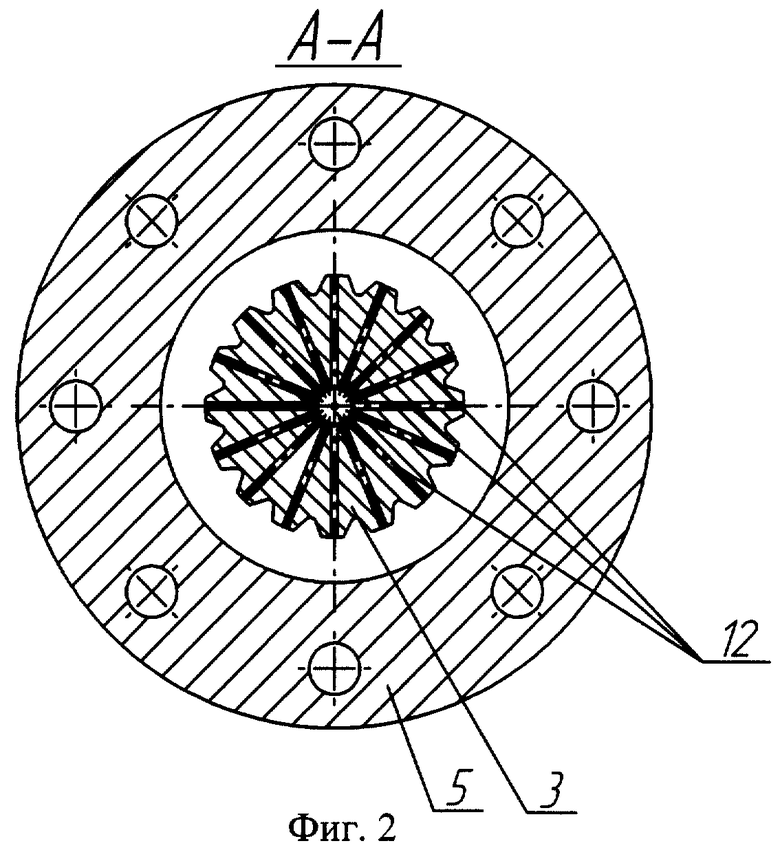

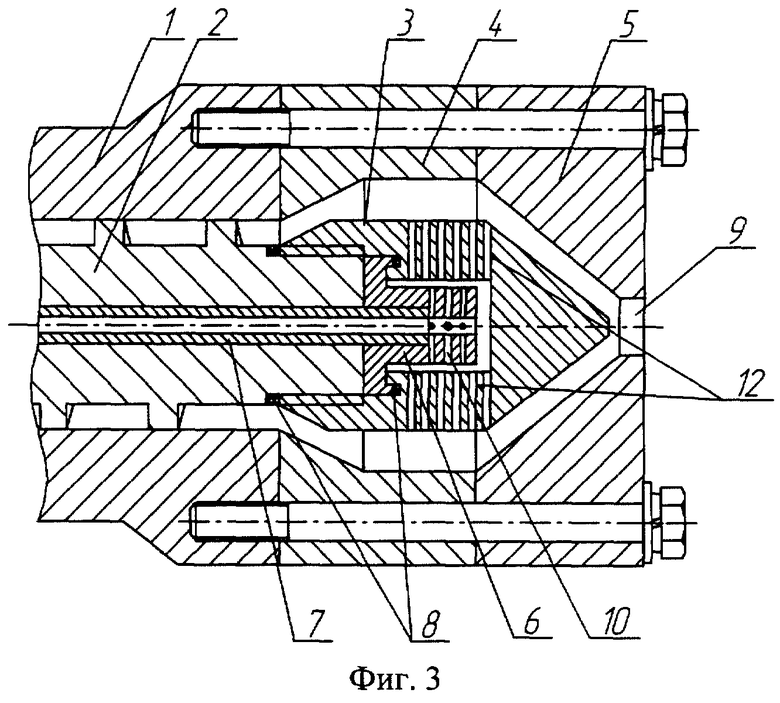

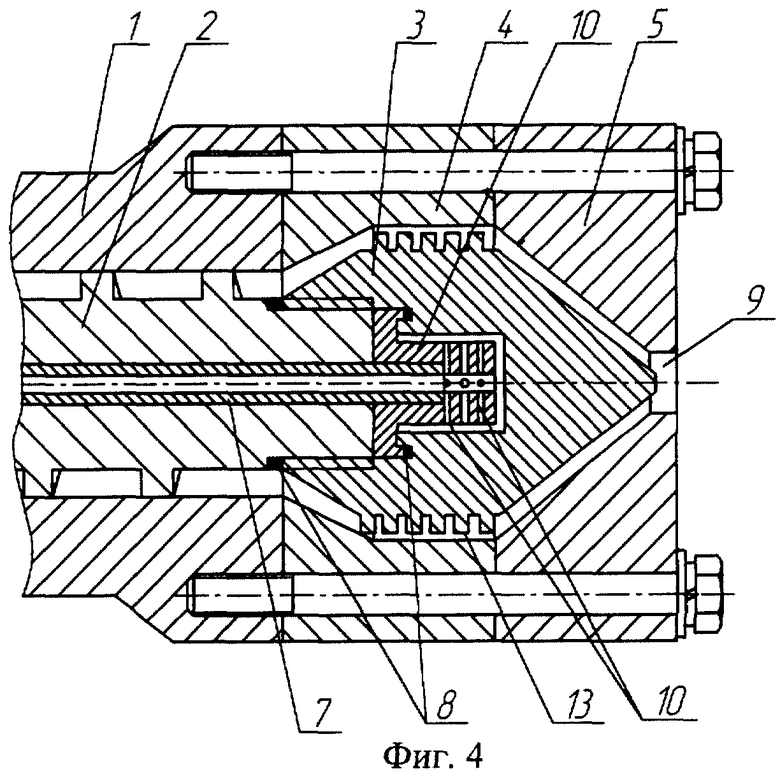

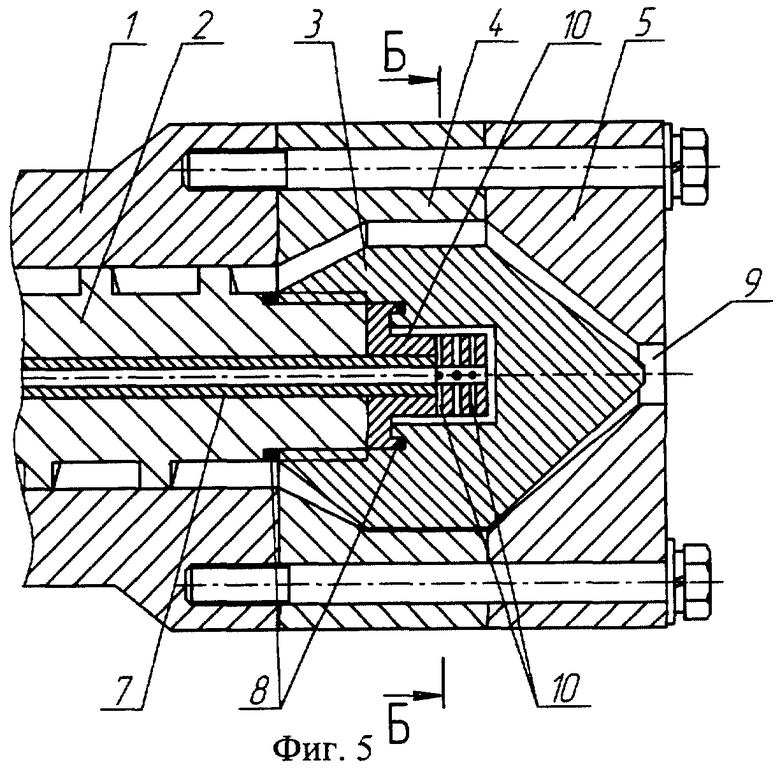

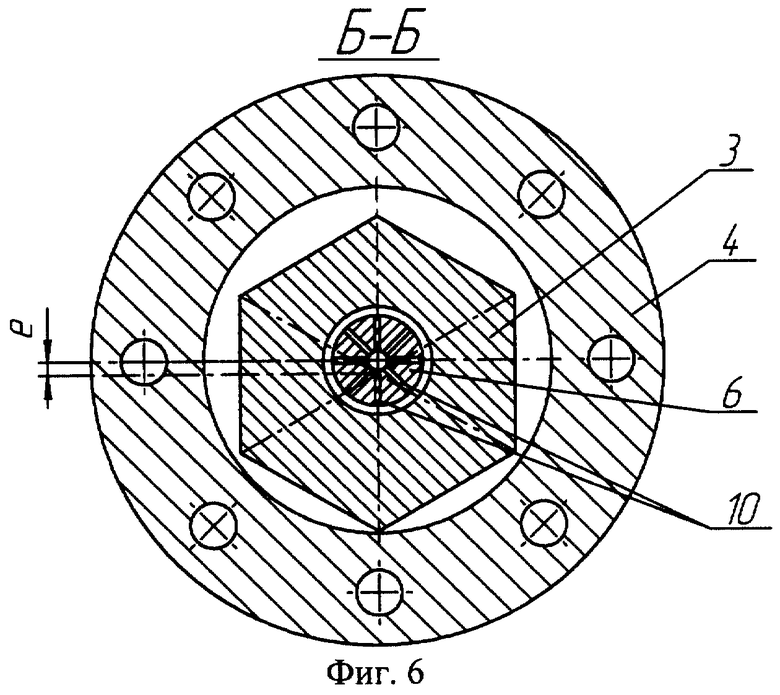

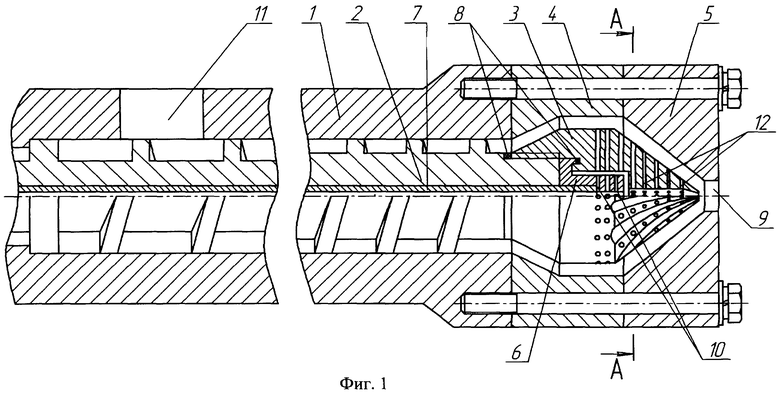

На фиг.1 представлен экструдер для переработки термопластичных материалов (первый вариант), предназначенный для получения обогащенных продуктов питания; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - второй вариант экструдера для переработки термопластичных материалов, преимущественно термолабильных продуктов; на фиг.4 и 5 - третий и четвертый варианты экструдера для переработки термопластичных материалов в режиме жесткой экструзии, на фиг.6 - разрез Б-Б на фиг.5.

Экструдер состоит из корпуса 1, шнека 2, цилиндроконического дорна 3, промежуточного диска 4, матрицы 5 с формующим отверстием 9, загрузочного отверстия 11, распределителя 6 с радиальными каналами 10, трубки 7 и уплотнительных прокладок 8, обеспечивающих герметичность дорна, а также осуществляющих регулирование зазора между конической частью дорна 3 и матрицей 5.

Первый вариант экструдера (фиг.1, 2) снабжен распределительной системой каналов 12 дорна 3, позволяющей обогатить продукт микронутриентами, биологически активными добавками в виде суспензии при использовании экструдера в пищевой промышленности или стабилизаторами при переработке пластмасс. Добавка подается через трубку 7 и распределитель 6, обеспечивающий равномерность подачи добавки в распределительную систему каналов 12. На поверхности конической части дорна 3 имеются чередующиеся канавки и выступы дугообразной формы, причем в выступах располагаются выходные отверстия каналов, соединяющих внутреннюю часть дорна с его наружной поверхностью. Чередующиеся канавки и выступы дугообразной формы в форме лопастей позволяют эффективно распределить добавку во внутреннем объеме продукта, причем диаметр отверстий каналов 12 уменьшается по ходу движения продукта.

Во втором варианте дорн 3 экструдера (фиг.3) имеет распределительную систему каналов 12, диаметр которых уменьшается по ходу движения продукта, только в цилиндрической части и предназначен для переработки термолабильных материалов. Изготовление экструдера с постоянным зазором между промежуточным диском 4 и дорном 3, а также дорном 3 и матрицей 5, в конических частях и с увеличенным зазором в цилиндрической части дорна 3 позволяет снизить пульсации давления продукта и как следствие температуру в предматричной зоне экструдера за счет большего свободного объема и уменьшения силы трения дорна с продуктом, путем подачи в распределительную систему каналов 12 жировой суспензии, которая образует на вращающемся дорне тонкую пленку.

В третьем варианте дорн 3 экструдера (фиг.4) имеет мелкую винтовую нарезку 13 на наружной цилиндрической поверхности дорна 3, что обеспечивает жесткий режим обработки, при котором в предматричной зоне происходит дальнейшее увеличение температуры и давления продукта. Винтовая нарезка 13 дорна может иметь как правую, так и левую нарезку, что существенно расширяет технологические возможности экструдера.

В четвертом варианте дорн 3 экструдера (фиг.5, 6) выполнен в виде многогранника с эксцентриситетом. Конструкция дорна в виде многогранника обеспечивает достижение, с одной стороны, щадящего режима нахождения материала в рабочей камере, а с другой, требуемого воздействия на него, так как при этом повышается эффект внутреннего смешения, что также направлено на получение однородного расплава экструдата. Кроме того, наличие радиального зазора между гранями многогранника и внутренней поверхностью промежуточного диска 4 способствует стабилизации давления продукта и как следствие выравниванию его температурного поля.

Экструдер работает следующим образом.

Исходное сырье подается в загрузочное отверстие 11. По мере прохождении материала по длине корпуса экструдера от загрузочного до формующего отверстий происходит перемешивание, уплотнение, гомогенизация и формование.

Первый вариант экструдера предназначен для обогащения продукта микронутриентами и биологически активными веществами без потери их биологической ценности, что осуществляется следующим образом. В предматричную зону экструдера продукт подается нагнетающим шнеком 2 в расплавленном состоянии. В него вводится добавка, которая выдавливается через систему распределительных каналов 12 под избыточным давлением насосом (не показан). Оно больше давления, создаваемого с помощью нагнетательного шнека экструдера 2, при этом осуществляется равномерное перемешивание продукта и добавки чередующимися канавками и выступами дорна 3 дугообразной формы с дальнейшим формованием полученного продукта через формующее отверстие 9 матрицы 5.

Второй вариант экструдера используется для обработки термолабильных продуктов. Основное сырье, как и в первом варианте, нагнетается шнеком 2, а жировая суспензия выдавливается через каналы распределительной системы 12 и растекается по цилиндроконической дорну 3 в виде тонкой пленки, в результате чего снижается сила трения продукта с дорном, что способствует стабилизации температуры в предматричной зоне экструдера и как следствие повышается качество готовой продукции.

В третьем и четвертом варианте осуществляется режим жесткой экструзии без подачи добавки в основной продукт. При этом осуществляется постепенное увеличение давления и температуры - третий вариант, либо стабилизация давления и температурного поля - в четвертом варианте.

Использование унифицирования (метода комплексной стандартизации) позволяет повысить эффективность и технологичность разработанной конструкции экструдера, что позволяет экономить время на его обслуживание. Представленные варианты конструкций дорна 3 позволяют также значительно уменьшить время и затраты при разработке новых видов продукции и на нахождение рациональных технологических параметров обработки исходного сырья.

Таким образом, использование изобретения позволит:

- существенно расширить область применения и технологические возможности экструдера за счет набора дорнов в разном исполнении;

- снизить затраты на переналадку оборудования;

- получать продукты, обогащенные микронутриентами и биологически активными веществами, без потери их биологической ценности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХШНЕКОВЫЙ ЭКСТРУДЕР | 2005 |

|

RU2284914C1 |

| ЭКСТРУДЕР | 2006 |

|

RU2314918C1 |

| ЭКСТРУДЕР ДЛЯ ПРОИЗВОДСТВА КОМБИНИРОВАННЫХ ПРОДУКТОВ | 2003 |

|

RU2227783C1 |

| ЭКСТРУДЕР | 2003 |

|

RU2214918C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205105C1 |

| ШНЕКОВЫЙ ЭКСТРУДЕР | 2003 |

|

RU2227782C1 |

| ФОРМУЮЩЕЕ УСТРОЙСТВО ЭКСТРУДЕРА | 2001 |

|

RU2185286C1 |

| ЭКСТРУДЕР | 2001 |

|

RU2179111C1 |

| ДВУХШНЕКОВЫЙ ЭКСТРУДЕР | 2012 |

|

RU2501501C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2118257C1 |

Изобретение относится к переработке термопластичных материалов и может быть использовано в отраслях промышленности, применяющих экструзию. Экструдер содержит корпус, цилиндроконический дорн, формующую головку, полый шнек для крепления дорна. Полый шнек содержит трубку для подачи начинки и насаженный на нее распределитель с каналами, контактирующий с торцевой поверхностью шнека. По первому варианту дорн снабжен распределительной системой каналов в цилиндрической и конической частях, диаметр которых уменьшается по ходу движения продукта. На поверхности конической части выполнены чередующиеся канавки и выступы дугообразной формы. В выступах расположены выходные отверстия каналов, соединяющих внутреннюю часть дорна с его наружной поверхностью. По второму варианту распределительная система каналов расположена только в цилиндрической части дорна. Зазор между дорном и корпусом в конических частях дорна постоянен, а в цилиндрической его части имеет большее значение. По третьему варианту дорн снабжен мелкой винтовой нарезкой на наружной цилиндрической поверхности, которая может быть как правосторонней, так и левосторонней. По четвертому варианту цилиндрическая часть дорна выполнена в виде многогранника с эксцентриситетом. Изобретение обеспечивает расширение области применения и технологических возможностей экструдера, снижение затрат на его эксплуатацию, расширение ассортимента выпускаемой продукции. 4 с.п. ф-лы, 6 ил.

| Червячный пресс для переработки полимерных материалов | 1974 |

|

SU597562A1 |

| Экструзионная головка для формования изделий из полимерных материалов | 1978 |

|

SU729082A1 |

| Шнековый экструдер для переработки полимерных материалов | 1984 |

|

SU1212832A1 |

| Держатель каретки сварочной головки для автоматической сварки | 1975 |

|

SU638245A3 |

| US 3289250 A, 06.12.1966. | |||

Авторы

Даты

2004-12-10—Публикация

2003-07-17—Подача