Изобретение относится к обработке металлов давлением, например, к производству тонких лент, фольги, из сплавов систем А1 - Mg, Al - Mg - Mn и может быть использовано, например, в металлургической промышленности при изготовлении тонких лент и фольги из алюминиевых сплавов, для производства упаковочной тары в пищевой промышленности.

Известен способ прокатки систем Al - Mg, содержащий холодную прокатку с промежуточным рекристаллизационным отжигом, прокатку до и после отжига ведут с суммарной степенью деформации 75-95%, степень деформации до отжига составляет 1-1,25 от степени деформации после отжига (см. а.с. 850235, В 21 В 3/6, СССР, 1981 г.).

К недостаткам известного способа можно отнести:

1. Наличие промежуточного отжига, что при прокатке на II стадии не обеспечивает необходимых прочностных характеристик.

2. Способ не позволяет обеспечить высокой пластичности.

3. Большой разброс механических свойств.

Наиболее близким техническим решением к предлагаемому изобретению является способ производства фольги из Al - Mg сплавов, содержащий холодную прокатку в несколько проходов, прокатку осуществляют со степенью деформации за проход 40-45%, при этом между проходами охлаждают металл до 70-80°С (а.с. 878386, В 21 В 3/0, СССР, 1981 г.).

К недостаткам данного решения можно отнести:

1. Охлаждение металла между проходами усложняет технологический процесс и снижает производительность.

2. Реализация прокатки в каждом проходе со степенями деформации 40-45% возможна на одноклетьевом стане, но, практически, невозможна на многоклетьевом.

3. Не позволяет для сильно нагартованного металла получить повышенную пластичность.

Задачей предлагаемого изобретения является повышение пластичности и штампуемости обрабатываемого металла (по показателю относительного удлинения - δ≈5,5%), снижение разброса механических свойств.

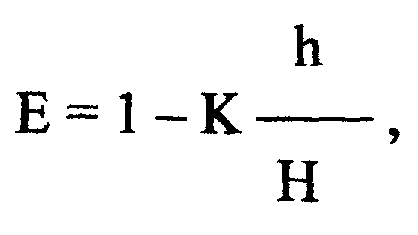

Поставленная задача предлагаемого изобретения достигается способом холодной многопроходной прокатки тонких лент из алюминиевых сплавов, в каждом из двух последних проходов прокатку ведут со степенью обжатия, определяемой из соотношения

где h - требуемая конечная толщина ленты,

Н - исходная толщина ленты,

К - коэффициент, равный 0,05-0,07,

скоростью прокатки не менее 500 м/мин, при этом суммарная степень обжатия составляет не менее 85%, а температура по окончании прокатки равна 140-160°С при массе рулона не менее 5 т.

Способ холодной прокатки (предлагаемое изобретение) для вышеуказанных систем позволяет получить ленту с высокими характеристиками прочности, пластических свойств и штампуемости, снизить разброс механических свойств, так, например, лента толщиной 0,065 мм, полученная по предлагаемому способу, позволяет получать стабильно следующие механические свойства:

бδ=27,5-29, 5 кг/мм2,

б0,2=25,6-27,4 кг/мм2.

Кроме того, при прокатке ленты из сплава 3104 (система Аl - Мn - Mg) со степенью деформации менее 85%, температура рулона достигается менее 140°С, a δ=3,5%. При прокатке со степенью деформации ≈85%, а также в соответствии с другими параметрами формулы предлагаемого изобретения температура рулона достигает температуры 156°С, а δ=5,2%, что ≈ в 1,5 раза выше.

Масса рулона более 5 т за счет малой скорости охлаждения, при этом, удерживает температуру его более чем 140°С в течение 2-3 ч, что обеспечивает протекание релаксационных процессов в металле.

Достижение цели предлагаемого изобретения проверено многократно, получены результаты, указанные выше, что позволяет без существенных затрат сохранить качество обрабатываемых сплавов (Аl - Mg и Аl - Мn - Mg) в части механических характеристик и увеличить пластичность (δ) и штампуемость.

Данное предлагаемое изобретение соответствует критерию изобретательский уровень.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ МНОГОПРОХОДНОЙ ПРОКАТКИ ТОНКИХ ЛЕНТ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2010 |

|

RU2501881C2 |

| СПОСОБ ХОЛОДНОЙ МНОГОПРОХОДНОЙ ПРОКАТКИ ТОНКИХ ЛЕНТ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ Al-Mg | 2020 |

|

RU2749101C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2256719C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОЙ ЛЕНТЫ | 1996 |

|

RU2113922C1 |

| Способ производства фольги из сплавов системы алюминий-магний | 1980 |

|

SU878386A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ И ЛЕНТ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2000 |

|

RU2171312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ПОЛОС ИЗ ТРУДНОДЕФОРМИРУЕМЫХ АЛЮМИНИЙ-ЛИТИЕВЫХ СПЛАВОВ | 2015 |

|

RU2602583C2 |

| Способ изготовления ленты для глубокой вытяжки | 1983 |

|

SU1191230A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА TI-6,5AL-2,5SN-4ZR-1NB-0,7MO-0,15SI | 2014 |

|

RU2569605C1 |

| Способ получения ленты для глубокой вытяжки | 1982 |

|

SU1063494A1 |

Область использования: в металлургической промышленности при изготовлении тонких лент и фольги из алюминиевых сплавов для производства упаковочной тары в пищевой промышленности. Задача изобретения – повышение пластичности и штампуемости обрабатываемого металла. Сущность изобретения: способ холодной многопроходной прокатки тонких лент из алюминиевых сплавов, при котором в каждом из двух последних проходов прокатку ведут со степенью обжатия, регламентируемой математической зависимостью, и скоростью прокатки не менее 500 м/мин, при этом суммарная степень обжатия составляет не менее 85%, а температура по окончании прокатки равна 140-160°С при массе рулона не менее 5 т. Изобретение обеспечивает снижение разброса механических свойств, повышает характеристики прочности, пластичности, штампуемости изготавливаемых изделий.

Способ холодной многопроходной прокатки тонких лент из алюминиевых сплавов, отличающийся тем, что в каждом из двух последних проходов прокатку ведут со степенью обжатия, определяемого из соотношения

где Н - исходная толщина ленты;

h - требуемая конечная толщина ленты;

К - коэффициент, равный 0,05-0,07,

скоростью прокатки не менее 500 м/мин, при этом суммарная степень обжатия составляет не менее 85%, а температура по окончании прокатки равна 140-160°С, при массе рулона не менее 5 т.

| Способ производства фольги из сплавов системы алюминий-магний | 1980 |

|

SU878386A1 |

| Способ прокатки сплавов системыАлюМиНий-МАгНий | 1979 |

|

SU850235A1 |

| RU 2058204 C1, 20.04.1996 | |||

| JP 6101003, 12.04.1994. | |||

Авторы

Даты

2004-04-10—Публикация

2003-01-08—Подача