Изобретение относится к цветной металлургии, а именно к производству алюминиевой ленты высокой чистоты, марки А7-А995, используемой в приборостроении для изготовления конструкционных деталей с высокой электропроводностью.

Известны способы изготовления алюминиевой ленты, основными операциями в которых является гомогенизация, горячая и холодная прокатка и отжиг. Последовательность операций, режимы и условия их проведения обусловливают свойства полученной ленты и фольги.

Так, в способах изготовления алюминиевой фольги [1,4] осуществляют предварительную термообработку (гомогенизацию) слитка при температуре соответственно не ниже 590 - 620oC с выдержкой 3 - 8 ч, затем подвергают черновой и чистовой прокатке с определенной степенью обжатия (суммарное обжатие в способе [1] при горячей прокатке - не менее 85%, температура в конце чистовой прокатки - 250-300oC). Заявленные в указанных патентах режимы позволяют получить алюминиевую фольгу с электрическими характеристиками и текстурой, позволяющими использовать ее в электролитических конденсаторах в качестве анода и катода, причем механические характеристики, как не являющиеся определяющими для данной продукции, остаются в пределах характеристик обычной фольги.

Известен способ получения тонкой ленты и фольги из алюминия с чистотой свыше 99,9% [2], при котором ленту алюминия подвергают чистовой прокате при температуре ниже 250oC без промежуточных отжигов до конечной толщины. Исходная толщина в 8 раз превышает конечную толщину. Полученную холоднокатаную ленту подвергают конечному отжигу при 480-640oC. Способ позволяет получить ленту с 85% кубической текстурой.

В качестве прототипа выбран способ термомеханической обработки ленты и фольги из алюминиевых сплавов [3]. Исходный сляб разрезают на части таким образом, чтобы в дальнейшем осуществлять прокатку поперек оси литья. Непосредственно перед горячей прокаткой проводят гомогенизирующий отжиг. Последующую холодную прокатку осуществляют на реверсивных прокатных станах, обеспечивая степень деформации не менее 90%. Отжиг ведут при температуре, близкой к температуре плавления алюминия. Конкретные режимы выбирают в зависимости от исходных физико-химических свойств сплава, а также от тех механических свойств ленты, которые стремятся получить в результате прокатки. Прототип позволяет получить алюминиевую ленту со следующими свойствами: предел прочности - 10 - 25 кг/мм2, относительное удлинение - 10-15%. Однако пластические свойства (δ) алюминия, полученного по способу-прототипу, не позволяют производить последующую механическую обработку ленты давлением, в частности рихтовку, штамповку, вырубку.

Таким образом, существует техническое противоречие: лента из алюминия высокой чистоты обладает высокой электропроводностью, но низкими прочностными характеристиками, однако известные приемы повышения прочности приводят к уменьшению пластичности.

В основу изобретения поставлена задача решить указанное противоречие для алюминиевой ленты высокой чистоты: сохранение высоких прочностных характеристик на уровне полунагартованных лент и повышение пластических свойств ленты до уровня мягких лент, позволяющего осуществлять ее последующую мехобработку давлением - штамповку, рихтовку, вырубку.

Поставленная задача решается тем, что в способе изготовления алюминиевой ленты, включающем горячую, холодную прокатку и отжиг, согласно изобретению, предварительно осуществляют гомогенизацию, холодную прокатку осуществляют со степенью деформации ε не менее 90%, активизируют дефекты кристаллической решетки путем низкотемпературного отжига и выдерживают при этой температуре до образования равнозернистой структуры с размером зерна не более 30 мкм.

Наилучший результат достигается тем, что низкотемпературный отжиг осуществляют при температуре 220-300oC в течение 2 - 5 ч.

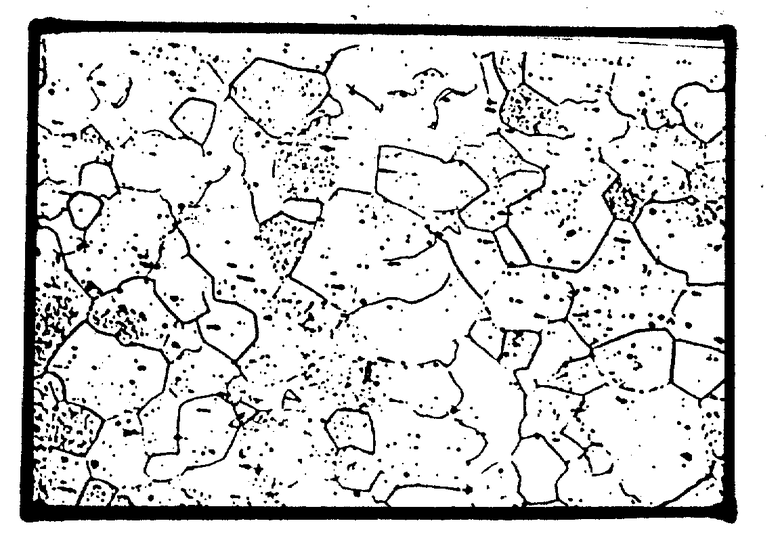

На чертеже представлен микрошлиф (увеличение 250 раз) образца ленты, полученной по предлагаемому способу.

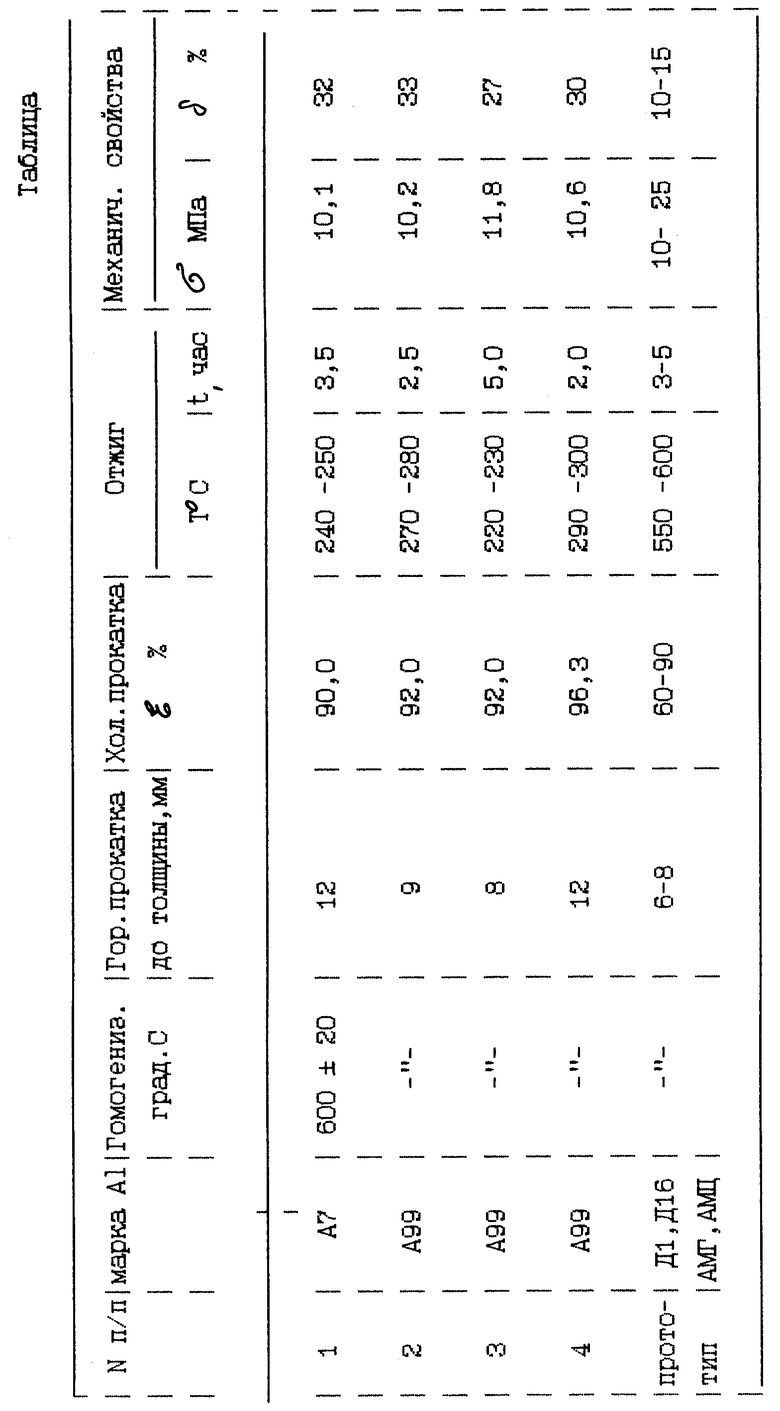

Конкретные примеры реализации способа и характеристики полученной ленты представлены в таблице. Более подробно описан пример 1, остальные примеры реализации, приведенные в таблице, осуществляются аналогично первому, разница только в режимах.

Пример 1. Слитки алюминия чистотой А7 (сумма примесей равна 0,3) размером 165 х 1020 х 2200 мм подвергались гомогенизации при 600 ± 20oC, время выдержки при заданной температуре - не менее 8 ч. Затем осуществляли горячую прокатку в 9 проходов по традиционной схеме (температура металлов в каждом проходе составляла 300-350oC. Полученную горячекатаную ленту с исходной толщиной h1 = 12 мм подвергали холодной прокатке на толщину h2=1,2 мм, что соответствует степени деформации ε = 90%. В дальнейшем холоднокатаную ленту подвергали низкотемпературному отжигу в садочной печи при температуре металла 240-250oC, продолжительность отжига - 3,5 ч.

Такой режим термомеханической обработки позволяет осуществлять изменения структуры алюминия поэтапно. На стадии гомогенизации происходит равномерное распределение неизбежных примесей, которые находятся даже в особо чистых металлах. Горячая прокатка при указанной выше температуре позволяет осуществить перекристаллизацию металла в каждом из проходов в отдельности, что приводит к уменьшению и выравниванию зерен структуры литого металла, т.е. облагораживает структуру.

Экспериментально установлено, что последующая холодная прокатка с высокой степенью деформации приводит к образованию локального скопления дислокаций не только на границах зерен (как при штатных степенях деформации в алюминии технической чистоты), но и на высокоугловых и малоугловых границах субзерен. При этом степень локальной концентрации такова, что дает возможность этим участкам (обладающим энергией, соизмеримой с энергией традиционных центров рекристаллизации) включаться в механизм формирования структуры наравне с традиционными центрами рекристаллизации как дополнительные центры.

В процессе последующего отжига одновременно происходит активизация указанных выше дополнительных центров рекристаллизации и активизация традиционных центров (дефекты кристаллической решетки, примеси других элементов и их соединений).

Однако при низкой температуре отжига происходит подавление роста зернообразующей структуры вокруг обычно более активных традиционных центров рекристаллизации за счет одновременного роста зернообразующих структур вокруг вновь образованных узлов.

Контролем температурно-временного фактора регулируется рост зерна в структуре до максимального среднего размера 30 мкм и осуществляется подавление собирательной рекристаллизации.

Как видно из чертежа, для особо чистых металлов, обработанных по заявляемой технологии, наиболее характерной является микроструктура, в которой в большей степени присутствуют зерна с малыми углами разориентации. При этом границы таких зерен и ячеек являются более "прозрачными" для скольжения дислокаций при пластической деформации, что и обусловливает повышенную способность к пластической деформации. Одновременно наличие субзерен и ячеистой структуры, образованной в результате разбивки крупных зерен, дает возможность получить высокие прочностные характеристики.

Из чертежа также видно, что средний размер зерна не превышает 30 мкм и для особо чистого алюминия, обработанного по заявляемой технологии, наблюдается разброс по определяющему размеру, значительно меньший, чем аналогичный разброс для особо чистого алюминия, прокатанного по обычной промышленной технологии. Таким образом, контролируемым в процессе отжига фактором является равнозернистость структуры и размер зерна.

Технологические режимы отжига, представленные в примере 4 таблицы, осуществлялись в садочной печи сопротивления. Температурно-временной режим практически моделирует процесс отжига в протяжной печи. Из этого следует, что, контролируя степень деформации (ε≥90%) и рост зерна в процессе низкотемпературного отжига, возможно увеличение температуры свыше 300oC, но при этом необходимо значительно уменьшить время выдержки. Экспериментально установлено, что в диапазоне температур отжига 220-300oC достигается наилучший результат.

Изобретение может найти применение в электротехнической промышленности, в частности для производства дисков электрических счетчиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2256719C2 |

| Способ изготовления катаных изделий с повышенной коррозионной стойкостью из деформируемых термически неупрочняемых сплавов системы алюминий - магний | 2021 |

|

RU2770148C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНЫХ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-ЛИТИЙ | 2007 |

|

RU2345173C1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ, АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО ПРОМЕЖУТОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2111826C1 |

| Способ производства алюминиевой фольги | 1982 |

|

SU1079318A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ ЗАГОТОВКИ ИЗ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2014 |

|

RU2575264C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНОГО ЛИСТА ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2010 |

|

RU2449047C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТЕХНИЧЕСКОГО ТИТАНА | 2002 |

|

RU2224046C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2159821C1 |

| Способ изготовления алюминиевой конденсаторной фольги | 1978 |

|

SU697236A1 |

Способ предназначен для производства алюминиевой ленты высокой чистоты, марки А7-А995, с высокой электропроводностью для изготовления конструкционных деталей в приборостроении. Слиток подвергают гомогенизации, горячей прокатке, холодной прокатке со степенью деформации не менее 90%. Далее проводят отжиг 2-5 ч при 220-300oС до образования равнозернистой структуры с размером зерна не более 30 мкм. 1 з.п. ф-лы. 1 табл., 1 ил.

| Зиновьев А.В | |||

| и др | |||

| Технология обработки давлением цветных металлов и спл авов | |||

| - М.: Металлургия, 1992, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

| JP, заявка, 04 -247855, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| US, патент, 4609408, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| SU, авторское свидетельство, 755886, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| DD, заявка, 3426804, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-06-27—Публикация

1996-12-15—Подача